1.本发明涉及四氟乙烯/氟代烷基乙烯基醚共聚物的注射成型方法。

背景技术:

2.专利文献1记载了一种扁平型非水电解液二次电池,其为将正极、负极、隔膜和非水电解液容纳于由电池壳、封口板和垫片构成的电池容器内的扁平型非水电解液二次电池,其特征在于,上述垫片的材料由含氟量为70mol%以上85mol%以下、且熔体流动速率(mfr)为20g/10分钟以上45g/10分钟以下的四氟乙烯全氟烷基乙烯基醚共聚物(pfa树脂)构成。另外,专利文献1中记载了通过将含氟量为70mol%以上85mol%以下、且熔体流动速率(mfr)为20g/10分钟以上45g/10分钟以下的pfa树脂用于垫片材料,从而即使在进行注射成型的情况下,也能够抑制垫片的表面剥离和垫片的形状偏差。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2010-56079号公报

技术实现要素:

6.发明所要解决的问题

7.本发明的目的在于提供一种注射成型方法,其为含有四氟乙烯单元和氟代烷基乙烯基醚单元的共聚物的注射成型方法,该注射成型方法能够抑制模具的腐蚀。

8.用于解决问题的手段

9.根据本发明,提供一种注射成型方法,其为通过使用注射成型机将熔融后的共聚物从上述注射成型机的喷嘴填充到模具的模具内腔从而得到注射成型品的注射成型方法,其中,上述模具内腔的最小厚度为0.8mm以下,上述模具的总投影面积为1cm2以上,上述共聚物为含有四氟乙烯单元和氟代烷基乙烯基醚单元的共聚物,上述共聚物的每106个主链碳原子数的官能团数为100个以下。

10.本发明的注射成型方法中,优选上述模具的总投影面积为400cm2以下。

11.本发明的注射成型方法中,优选上述共聚物在上述注射成型机的上述喷嘴处的温度为370℃以上。

12.本发明的注射成型方法中,优选上述注射成型机的料筒温度为350℃以上。

13.本发明的注射成型方法中,优选上述共聚物的熔点为295~320℃。

14.本发明的注射成型方法中,优选上述共聚物的熔体流动速率为5~80g/10分钟。

15.本发明的注射成型方法中,优选上述共聚物中的氟代烷基乙烯基醚单元的含量相对于全部单体单元为1.0~10.0质量%。

16.本发明的注射成型方法中,优选上述氟代烷基乙烯基醚单元为全氟(丙基乙烯基醚)单元。

17.本发明的注射成型方法中,优选上述注射成型品的产品最小厚度为0.8mm以下、上

述注射成型品的产品投影面积为1~36cm2。

18.本发明的注射成型方法中,优选上述注射成型品为封装部件或绝缘部件。

19.发明的效果

20.根据本发明,能够提供一种注射成型方法,其为含有四氟乙烯单元和氟代烷基乙烯基醚单元的共聚物的注射成型方法,该注射成型方法能够抑制模具的腐蚀。

附图说明

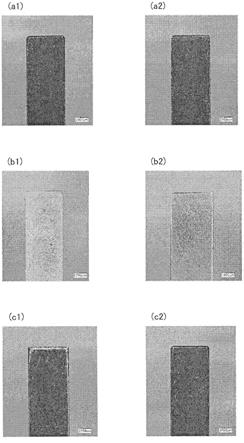

21.图1为实施例1和比较例1中金属腐蚀试验前后的金属柱的照片。

22.图2a为实施例2中使用的模具的示意性前视图。

23.图2b为实施例2中使用的模具的示意性俯视图。

24.图3a为实施例3中使用的模具的示意性前视图。

25.图3b为实施例3中使用的模具的示意性俯视图。

具体实施方式

26.以下,对本发明的具体实施方式进行详细说明,但本发明不限于以下的实施方式。

27.本发明涉及一种注射成型方法,其为通过使含有四氟乙烯(tfe)单元和氟代烷基乙烯基醚(fave)单元的共聚物(tfe/fave共聚物)熔融并使用注射成型机将熔融后的共聚物填充到模具的模具内腔从而得到注射成型品的方法。

28.本发明的注射成型方法中,例如,在注射成型机的料筒内将共聚物加热至其熔点以上,熔融后的共聚物从注射成型机的喷嘴填充到模具的模具内腔。此时,模具内腔的最小厚度越小,共聚物填充时的流动阻力越高,冷却固化速度也越高,因此需要填充高温且高流动性的共聚物。另外,模具的投影面积越大,从注射成型机的喷嘴到模具内腔的末端的距离越长,因此需要填充高温且高流动性的共聚物。

29.本发明的注射成型方法中,使用模具内腔的最小厚度为0.8mm以下、上述模具的总投影面积为1cm2以上的模具。因此,本发明的注射成型方法中,需要将熔融的高温的共聚物填充到模具内腔中。

30.例如,本发明的注射成型方法中的注射成型机的喷嘴处的共聚物的温度优选为370℃以上,更优选为380℃以上,进一步优选为390℃以上,特别优选为400℃以上,上限没有特别限定,但为420℃以下。

31.另外,内腔部的模具的温度优选为130℃以上,更优选为150℃以上,进一步优选为180℃以上,特别优选为200℃以上,上限没有特别限定,但为230℃以下。模具的温度调整是通过加热器、热介质等而进行。

32.注射成型机的料筒温度优选为350℃以上。另外注射成型机的料筒的最高温度优选为380℃以上,更优选为385℃以上。通过适当调整料筒温度,能够将注射成型机的喷嘴处的共聚物的温度调整至上述范围。

33.从熔融后的高温的tfe/fave共聚物容易产生使金属腐蚀的腐蚀性气体。虽然tfe/fave共聚物的注射成型机的模具多数形成有耐蚀性的涂层,但即使在使用形成有耐蚀性涂层的模具的情况下,有时也会因腐蚀性气体导致腐蚀,因此要求抑制模具的腐蚀的技术。

34.在这样的状况下,本发明人进行了深入研究,结果发现通过将tfe/fave共聚物的

每106个主链碳原子数的官能团数设定为100个以下,能够成功地抑制模具的腐蚀。

35.本发明的注射成型方法中使用的共聚物的每106个主链碳原子数的官能团数为100个以下。本发明的注射成型方法中,因为使用每106个主链碳原子数的官能团数为100个以下的共聚物,因此在为了成型多个薄壁注射成型品而使用一模多腔模具的情况下、在为了成型薄壁且大型的注射成型品而使用一模一腔模具的情况下,均能够抑制模具的腐蚀。

36.共聚物的每106个主链碳原子数的官能团数为100个以下,从能够进一步抑制模具的腐蚀的方面出发,优选为80个以下,更优选为50个以下,进一步优选为20个以下。

37.对于上述官能团的种类的鉴别和官能团数的测定,可以使用红外分光分析法。

38.关于官能团数,具体地说,用以下的方法进行测定。首先,将上述共聚物通过冷压进行成型,制作厚度0.25~0.3mm的膜。利用傅利叶变换红外分光分析对该膜进行分析,得到上述共聚物的红外吸收光谱,并得到与完全氟化的不存在官能团的本底光谱的差示光谱。根据下式(a)从该差示光谱所显现的特定的官能团的吸收峰计算出上述共聚物中每1

×

106个碳原子的官能团数n。

39.n=i

×

k/t(a)

40.i:吸光度

41.k:校正系数

42.t:膜的厚度(mm)

43.作为参考,关于本发明中的官能团,吸收频率、摩尔吸光系数和校正系数示于表1。另外,摩尔吸光系数是由低分子模型化合物的ft-ir测定数据决定的。

44.[表1]

[0045]

表1

[0046][0047]

需要说明的是,-ch2cf2h、-ch2cof、-ch2cooh、-ch2cooch3、-ch2conh2的吸收频率比分别示于表中的-cf2h、-cof、游离-cooh和键合-cooh、-cooch3、-conh2的吸收频率低数十凯塞(cm-1

)。

[0048]

因此,例如,-cof的官能团数是指从起因于-cf2cof的吸收频率1883cm-1

处的吸收峰求出的官能团数和从起因于-ch2cof的吸收频率1840cm-1

处的吸收峰求出的官能团数的总数。

[0049]

上述官能团为存在于共聚物的主链末端或侧链末端的官能团和存在于主链中或

侧链中的官能团。上述官能团数可以为-cf=cf2、-cf2h、-cof、-cooh、-cooch3、-conh2和-ch2oh的总数。

[0050]

上述官能团例如通过制造共聚物时所使用的链转移剂或聚合引发剂导入上述共聚物中。例如,使用醇作为链转移剂、或使用具有-ch2oh结构的过氧化物作为聚合引发剂的情况下,-ch2oh被导入至共聚物的主链末端。另外,通过使具有官能团的单体聚合,上述官能团被导入至共聚物的侧链末端。

[0051]

通过对具有这样的官能团的共聚物进行氟化处理,能够得到具有上述范围内的官能团数的上述共聚物。即,本发明的注射成型方法中使用的共聚物优选为氟化处理后的共聚物。另外,本发明的注射成型方法中使用的共聚物优选具有-cf3末端基团。

[0052]

上述氟化处理能够通过使未氟化处理的共聚物与含氟化合物接触而进行。

[0053]

作为上述含氟化合物,没有特别限定,可以举出在氟化处理条件下产生氟自由基的氟自由基源。作为上述氟自由基源,可以举出f2气体、cof3、agf2、uf6、of2、n2f2、cf3of、氟化卤素(例如if5,clf3)等。

[0054]

上述f2气体等氟自由基源可以为100%浓度,但从安全性的方面出发,优选与非活性气体混合并稀释至5~50质量%而使用,更优选稀释至15~30质量%而使用。作为上述非活性气体,可以举出氮气、氦气、氩气等,从经济性方面出发,优选氮气。

[0055]

上述氟化处理的条件没有特别限定,可以使熔融状态的共聚物和含氟化合物接触,但通常可以在共聚物的熔点以下,优选在20~240℃、更优选在80~240℃、进一步优选在100~220℃的温度下进行。上述氟化处理一般进行1~30小时,优选进行5~25小时。上述氟化处理优选使未氟化处理的共聚物与氟气(f2气体)接触的处理。

[0056]

本发明的注射成型方法中使用的共聚物含有四氟乙烯单元和氟代烷基乙烯基醚单元。本发明的注射成型方法中使用的共聚物为熔融加工性的氟树脂。熔融加工性是指可以使用挤出机和注射成型机等现有的加工机器将聚合物熔融并加工。

[0057]

作为构成上述fave单元的fave,可以举出选自由通式(1):

[0058]

cf2=cfo(cf2cfy1o)

p-(cf2cf2cf2o)

q-rf

ꢀꢀ

(1)

[0059]

(式中,y1表示f或cf3,rf表示碳原子数1~5的全氟烷基。p表示0~5的整数,q表示0~5的整数。)所表示的单体和通式(2):

[0060]

cfx=cxocf2or1ꢀꢀꢀ

(2)

[0061]

(式中,x相同或不同,表示h、f或cf3,r1表示直链或分支的、包含或不包含1~2个选自由h、cl、br和i组成的组中的至少一种原子的碳原子数为1~6的氟代烷基,或者包含或不包含1~2个选自由h、cl、br和i组成的组中的至少一种原子的碳原子数为5或6的环状氟代烷基。)所表示的单体组成的组中的至少一种。

[0062]

其中,作为上述fave,优选通式(1)所表示的单体,更优选选自由全氟(甲基乙烯基醚)、全氟(乙基乙烯基醚)(peve)和全氟(丙基乙烯基醚)(ppve)组成的组中的至少一种,进一步优选选自由peve和ppve组成的组中的至少一种,特别优选ppve。

[0063]

共聚物的氟代烷基乙烯基醚(fave)单元的含量相对于全部单体单元优选为1.0~10.0质量%,更优选为2.0质量%以上,进一步优选为3.0质量%以上,更进一步优选为3.5质量%以上,特别优选为4.0质量%以上,更优选为8.0质量%以下,进一步优选为7.0质量%以下,特别优选为6.5质量%以下,最优选为6.0质量%以下。由于共聚物的fave单元的

含量在上述范围内,能够得到耐压缩永久变形性优异的注射成型品。

[0064]

共聚物的四氟乙烯(tfe)单元的含量相对于全部单体单元优选为99.0~90.0质量%,更优选为98.0质量%以下,进一步优选为97.0质量%以下,更进一步优选为96.5质量%以下,特别优选为96.0质量%以下,更优选为92.0质量%以上,进一步优选为93.0质量%以上,特别优选为93.5质量%以上,最优选为94.0质量%以上。由于共聚物的tfe单元的含量在上述范围内,能够得到耐压缩永久变形性优异的注射成型品。

[0065]

本发明中,共聚物中的各单体单元的含量是利用

19

f-nmr法测定的。

[0066]

共聚物也可以含有来自可以与tfe和fave共聚的单体的单体单元。这种情况下,相对于共聚物的全部单体单元,可以与tfe和fave共聚的单体的含量优选为0~10质量%,更优选为0.1~2.0质量%。

[0067]

作为可以与tfe和fave共聚的单体,可以举出hfp、cz1z2=cz3(cf2)nz4(式中,z1、z2和z3相同或不同,表示h或f,z4表示h、f或cl,n表示2~10的整数。)所表示的乙烯基单体和cf2=cf-och

2-rf1(式中,rf1表示碳原子数1~5的全氟烷基。)所表示的烷基全氟乙烯基醚衍生物等。其中,优选hfp。

[0068]

作为共聚物,优选选自由仅由tfe单元和fave单元构成的共聚物和tfe/hfp/fave共聚物组成的组中的至少一种,更优选仅由tfe单元和fave单元构成的共聚物。

[0069]

从耐热性的方面出发,共聚物的熔点优选为280~322℃,更优选为285℃以上,进一步优选为295℃以上,更优选为320℃以下,进一步优选为315℃以下,特别优选为310℃以下。熔点可以使用差示扫描量热计[dsc]测定。

[0070]

共聚物的玻璃化转变温度(tg)优选为70℃以上,更优选为80℃以上,进一步优选为85℃以上,更进一步优选为90℃以上,特别优选为95℃以上,最优选为100℃以上。玻璃化转变温度能够通过动态粘弹性测定而测定。

[0071]

共聚物的熔体流动速率优选为5~80g/10分钟,更优选为10g/10分钟以上,进一步优选为20g/10分钟以上,更优选为60g/10分钟以下,进一步优选为50g/10分钟以下,特别优选为40g/10分钟以下,最优选为30g/10分钟以下。通过使共聚物的熔体流动速率处于上述范围内,能够以高生产率得到耐压缩永久变形性优异的注射成型品。

[0072]

本发明中,熔体流动速率是作为按照astm d1238使用熔体流动指数测定仪在372℃、5kg负荷下从内径2.1mm、长度8mm的喷嘴每10分钟流出的聚合物的质量(g/10分钟)而得的值。

[0073]

共聚物例如可以通过适宜混合作为其结构单元的单体或聚合引发剂等添加剂,进行乳液聚合、悬浮聚合等现有公知的方法而制造。

[0074]

本发明的注射成型方法中,供给注射成型机的共聚物的形状没有特别限定,可以使用粉体、粒料等形状的共聚物。

[0075]

本发明的注射成型方法中,也可以将共聚物以外的其它成分与共聚物一起供给至注射成型机,从而得到含有共聚物及其它成分的注射成型品。作为其它成分,可以举出填充剂、增塑剂、颜料、着色剂、抗氧化剂、紫外线吸收剂、阻燃剂、抗老化剂、抗静电剂、抗菌剂等。

[0076]

作为上述其它成分,其中,优选填充剂。作为填充剂,例如,可以举出二氧化硅、高岭土、粘土、有机化粘土、滑石、云母、氧化铝、碳酸钙、对苯二甲酸钙、氧化钛、磷酸钙、氟化

钙、氟化锂、交联聚苯乙烯、钛酸钾、碳、氮化硼、碳纳米管、玻璃纤维等。

[0077]

将共聚物及其它成分供给至注射成型机的情况下,也可以在供给至注射成型机之前,预先制备含有共聚物及其它成分的组合物,并将所得到的组合物供给至注射成型机。作为上述组合物的制造方法,可以举出以干式将共聚物与其它成分混合的方法,或预先用混合机将共聚物及其它成分混合,接下来,用捏合机、熔融挤出机等进行熔融混炼的方法等。

[0078]

本发明的注射成型方法中,如上所述,使用模具内腔的最小厚度为0.8mm以下、模具的总投影面积为1cm2以上的模具。作为模具的总投影面积,优选为4cm2以上,更优选为8cm2以上,进一步优选为16cm2以上,特别优选为36cm2以上。作为模具的总投影面积,可以为10000cm2以下,也可以400cm2以下。本发明的注射成型方法中使用的模具可以为一模一腔模具,也可以为一模多腔模具。

[0079]

从注射成型机的喷嘴注射的共聚物通常流经注入口和流道,经过浇口流入模具内腔,从而填充至模具内腔。多数模具中沿着模具的开闭方向和垂直方向(分型面的方向)形成有流道和浇口,形成用于形成注射成型品的模具内腔。

[0080]

模具内腔是指用于填充共聚物而形成注射成型品的模具内的空间。模具内腔的最小厚度是指形成所得到的注射成型品的厚度最薄的部分的模具内腔的壁面间的最小距离。模具内腔的最小厚度为0.8mm以下,优选为0.6mm以下,可以为0.1mm以上。

[0081]

本发明中,模具的投影面积是指从模具的开闭方向看到的模具内腔的投影面积,在模具内形成有流道或浇口的情况下,包含它们的投影面积。本发明中,模具的总投影面积是指模具内腔、流道和浇口的总投影面积,存在2个以上模具内腔、流道和浇口的情况下,为2个以上的模具内腔、2个以上的流道和2个以上的浇口的总投影面积。

[0082]

通过使用这样的模具,能够同时大量制造产品最小厚度为0.8mm以下、产品投影面积为1~36cm2、具有薄壁部分的小型注射成型品。另外,通过使用这样的模具,也能够制造产品最小厚度为0.8mm以下、产品投影面积大于36cm2(优选为400cm2以上)、具有薄壁部分的大型注射成型品。本发明中,产品最小厚度是指注射成型品的厚度最薄的部分的厚度。另外,本发明中,产品投影面积是指从模具的开闭方向看到的注射成型品的投影面积。

[0083]

注入口的截面积优选为1~60mm2。注入口的形状没有特别限定,可以为圆形、矩形、梯形等。

[0084]

流道的截面积优选为1~60mm2。流道的形状没有特别限定,可以为圆形、矩形、梯形等。流道方式没有特别限定,可以为冷流道或热流道。

[0085]

浇口的截面积优选为0.1~30mm2。浇口方式没有特别限定,可以为直接浇口、侧浇口、潜入式浇口等。相对于各模具内腔的浇口数没有特别限定。即,作为模具,可以为具有1点浇口结构的模具,也可以为具有多点浇口结构的模具。

[0086]

每1个用于形成1个注射成型品的模具内腔的投影面积优选为1~36cm2。每1个用于形成1个注射成型品的模具内腔流动方向的宽度优选为0.5~6cm。每1个用于形成1个注射成型品的模具内腔的流动垂直方向的宽度优选为0.5~6cm。每1个用于形成1个注射成型品的模具内腔的厚度优选为0.4~5mm。另外,在1个用于形成1个注射成型品的模具内腔的投影面积中,模具内腔的厚度为1mm以下的部分的投影面积所占的比例优选为50%以上。每1个由1个模具内腔形成的注射成型品的重量优选为0.5~100g。

[0087]

模具的模具内腔数(腔的个数)优选为1~64。

[0088]

作为从模具内腔取出注射成型品的方式,没有特别限定,可以举出使用起模杆、司筒等将注射成型品取出的方式。

[0089]

作为本发明的注射成型方法中使用的模具的材质,没有特别限定,可以举出tfe/fave共聚物的注射成型机中通常使用的金属,例如,预硬钢、淬火回火钢、时效处理钢、铁系合金等。本发明的注射成型方法中,由于高度抑制了模具的腐蚀,因此不须使用hastelloy(注册商标)、inconel(注册商标)之类的镍合金等昂贵的耐蚀性合金的模具,即使是通常用于tfe/fave共聚物的注射成型机的金属的模具,也能够抑制腐蚀。

[0090]

作为预硬钢,可以举出sc系、scm系、sus系等。

[0091]

作为sc系,可以举出pxz等。

[0092]

作为scm系,可以举出hpm2、hpm7、px5、impax等。

[0093]

作为sus系,可以举出hpm38、hpm77、s-star、g-star、stavax、ramax-s、psl等。

[0094]

作为铁系合金,可以举出日本特开2005-113161号公报、日本特开2005-206913号公报等所记载的合金。

[0095]

另外,作为模具,也可以使用至少在模具内腔的表面形成cr、ni、w、ni合金等耐蚀性的涂层的模具。

[0096]

通过本发明的注射成型方法得到的注射成型品可以用于多种用途。例如,在二次电池中,为了防止液体或者气体的漏出或防止液体或者气体从外部侵入,使用封装垫片、封装密封垫等小型且薄壁的封装部件。另外,二次电池中,为了使电气绝缘,使用绝缘垫片、绝缘密封垫等小型且薄壁的绝缘部件。本发明的注射成型方法能够在抑制模具的腐蚀的同时得到大量的薄壁注射成型品。因此,本发明的注射成型方法中,可以合适地制造作为注射成型品的封装部件、绝缘部件等。

[0097]

另外,本发明的注射成型方法能够在抑制模具的腐蚀的同时得到大型的薄壁注射成型品。因此,本发明的注射成型方法能够合适地制造半导体制造装置或基板清洗处理装置用的部件或它们的外壳等。本发明的注射成型方法也能够在抑制模具的腐蚀的同时制造作为这些部件和外壳的、在注射方向的投影面积为400cm2以上的制品。

[0098]

另外,本发明的注射成型方法也可适用于嵌件成型、多色成型、异材成型、装饰成型(膜嵌件成型、膜模内成型)、注射压缩成型、急速加热急速冷却成型等。

[0099]

以上,对实施方式进行了说明,但应能理解到,在不脱离权利要求书的主旨和范围内,可以进行形态或详情的多种变更。

[0100]

实施例

[0101]

接下来,举出实施例对本发明的实施方式进行说明,但本发明不仅限于该实施例。

[0102]

实施例的各数值是利用以下的方法测定的。

[0103]

(单体单元的含量)

[0104]

各单体单元的含量是利用nmr分析装置(例如,bruker biospin公司制造,avance300高温探针)测定的。

[0105]

(熔体流动速率(mfr))

[0106]

按照astm d1238,求出使用熔体流动指数测定仪g-01(东洋精机制作所制造)在372℃、5kg负荷下从内径2.1mm、长度8mm的喷嘴每10分钟流出的聚合物的质量(g/10分钟)。

[0107]

(熔点)

[0108]

作为与使用差示扫描量热计(商品名:x-dsc7000,hitachi high-tech science公司制造)按10℃/分钟的速度进行升温时的熔解热曲线中的极大值对应的温度而求出。

[0109]

(官能团数)

[0110]

将共聚物粒料通过冷压进行成型,制作厚度0.25~0.3mm的膜。利用傅利叶变换红外分光分析装置[ft-ir(spectrum one,perkinelmer公司制造)]对该膜扫描40次,进行分析而得到红外吸收光谱,并得到与完全氟化的不存在官能团的本底光谱的差示光谱。根据下式(a)从该差示光谱所显现的特定的官能团的吸收峰计算出试样中每1

×

106个碳原子的官能团数n。

[0111]

n=i

×

k/t(a)

[0112]

i:吸光度

[0113]

k:校正系数

[0114]

t:膜的厚度(mm)

[0115]

作为参考,关于本发明中的官能团,吸收频率、摩尔吸光系数和校正系数示于表2。另外,摩尔吸光系数是由低分子模型化合物的ft-ir测定数据决定的。

[0116]

[表2]

[0117]

表2

[0118][0119]

《金属含量》

[0120]

为了测定共聚物中的金属含量总量,称取粒料到铂坩埚中,用燃烧器和电炉依次进行灰化。用硝酸将灰化物加热分解,用稀硝酸处理后进行定容。用稀硝酸清洗铂金皿,利用icp发光分光分析法(icp质谱仪agilent technologies公司制造agilent 8800)分析清洗液。需要说明的是,金属含量的测定中,每个金属成分都有检出限值。对金属含量小于检出限值的金属成分,将其检出限值加至金属含量的总量。

[0121]

这样的低金属含量的共聚物例如可以通过本技术人的日本专利申请(日本特愿2019-30428号)中记载的制造方法而制造。

[0122]

(金属腐蚀试验)

[0123]

将20g下述共聚物放入玻璃容器(50ml螺口管),将由hpm38(cr镀覆)或hpm38(ni镀覆)形成的金属柱(5mm见方的四边形,长度30mm)按照不与玻璃容器中的共聚物接触的方式悬挂。接着,用铝箔盖住玻璃容器。将玻璃容器以该状态直接放入烘箱,在380℃下加热3小

时。之后,将加热后玻璃容器从烘箱取出,进行冷却至室温,目视观察金属柱表面的腐蚀的程度。腐蚀程度是按以下的基准进行判定的。

[0124]

○

:未观察到腐蚀

[0125]

△

:观察到些微腐蚀

[0126]

×

:观察到腐蚀

[0127]

实施例1

[0128]

使用共聚物(i)进行金属腐蚀试验。结果示于表3。

[0129]

共聚物(i):四氟乙烯/氟代烷基乙烯基醚共聚物(组成:tfe/ppve=94.4/5.6(重量%),官能团数:4个/106c,熔点:303℃,mfr:30.9g/10分钟,金属含量:小于79ng/1g

[0130]

比较例1

[0131]

使用共聚物(ii)进行金属腐蚀试验。结果示于表3。

[0132]

共聚物(ii):四氟乙烯/氟代烷基乙烯基醚共聚物(组成:tfe/ppve=94.4/5.6(重量%),官能团数:303个/106c,熔点:303℃,mfr:26.1g/10分钟),金属含量:小于75ng/1g

[0133]

[表3]

[0134]

表3

[0135] 实施例1比较例1hpm38cr镀覆

○×

hpm38ni镀覆

○×

[0136]

另外,金属腐蚀试验前后的金属柱的照片示于图1。图1中的照片分别为以下的金属柱的照片。

[0137]

(a1)金属腐蚀试验前的金属柱(hpm38(cr镀覆))的照片。

[0138]

(a2)金属腐蚀试验前的金属柱(hpm38(ni镀覆))的照片。

[0139]

(b1)比较例1中实施的金属腐蚀试验后的金属柱(hpm38(cr镀覆))的照片。

[0140]

(b2)比较例1中实施的金属腐蚀试验后的金属柱(hpm38(ni镀覆))的照片。

[0141]

(c1)实施例1中实施的金属腐蚀试验后的金属柱(hpm38(cr镀覆))的照片。

[0142]

(c2)实施例1中实施的金属腐蚀试验后的金属柱(hpm38(ni镀覆))的照片。

[0143]

实施例2

[0144]

使用注射成型机(株式会社新泻机械科技制造,md75xa),设定料筒温度为350~385℃、模具温度为160~200℃,注射成型了共聚物(i)。作为模具,使用向hpm38施以cr镀覆的模具(最小厚度0.8mm,投影面积63cm2)。图2a示出所使用的模具的示意性前视图,图2b示出模具的示意性俯视图。

[0145]

其结果,能够得到外观美丽的注射成型品。另外,在所使用的模具上未观察到腐蚀。

[0146]

实施例3

[0147]

使用共聚物(iii)。

[0148]

共聚物(iii):四氟乙烯/氟代烷基乙烯基醚共聚物(组成:tfe/ppve=93.0/7.0(重量%),官能团数:0个/106c,熔点:300℃,mfr:72.8g/10分钟,金属含量:小于79ng/1g

[0149]

使用注射成型机(住友重机械工业公司制造,se50ev-a),设定料筒温度为350~385℃、模具温度为150~200℃,注射成型了共聚物共聚物(iii)。作为模具,使用向hpm38施

以cr镀覆的模具(最小厚度0.4mm,投影面积74.5cm2)。图3a示出所使用的模具的示意性前视图,图3b示出模具的示意性俯视图。

[0150]

其结果,能够得到外观美丽的注射成型品。另外,在所使用的模具上未观察到腐蚀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。