1.本发明涉及铝合金型材吊装转运技术领域,特别涉及一种吊装设备及其吊装装置。

背景技术:

2.由于铝合金型材在加工过程中,需要将铝合金型材半成品在车间内部转运到精加工车间加工出成品,所以需要吊装设备吊装铝合金型材。

3.目前铝合金型材的吊装只是简单的用航车吊钩勾住两条绑在铝合金型材上的吊绳,来实现铝合金型材的转运工作;然而,由于两条吊绳之间距离较近,使得吊装的铝合金型材越长,稳定性越差,可能会在转运过程中碰到人或障碍物,或者型材掉落,而且每条吊绳两端挂在一个吊钩上,这样会使型材受力较为集中,造成型材变形甚至报废。

技术实现要素:

4.有鉴于此,本发明提供了一种吊装装置,通过两个吊具的对称式分布设计,以及单个吊具的分开挂接设计,可使得本装置能够更加安全和平稳地吊装待吊件,而且同时也保证待吊件不易变形,从而有助于降低了吊装转运风险,同时也减少了待吊件的报废率,节约了生产成本。

5.为实现上述目的,本发明提供如下技术方案:

6.一种吊装装置,包括吊装主体和起吊机构;

7.所述吊装主体设有用于同吊装设备的吊钩配合的吊装结构;

8.所述起吊机构包括:

9.分别左右对称设置于所述吊装主体,且用于一一对应挂接绑在待吊件的两个吊绳的两个吊具;每个所述吊具能够将对应所述吊绳的两端沿前后方向分开挂接。

10.优选地,所述吊装主体包括吊柱和吊架;

11.所述吊柱设有所述吊装结构;

12.所述吊架设置于所述吊柱;两个所述吊具分别设置于所述吊架,且关于所述吊柱为左右对称分布。

13.优选地,所述吊架为立式等腰三角形结构;

14.所述吊柱沿所述吊架的中心线分布,且其底端与所述吊架底边的中心连接,顶端与所述吊架顶端连接并延伸至所述吊架的上方;所述吊装结构分布于所述吊柱的顶端。

15.优选地,所述吊装结构包括:

16.设置于所述吊柱的顶端的吊装孔。

17.优选地,每个所述吊具均包括:前吊杠和后吊杠;

18.所述前吊杠和所述后吊杠分别对位设置于所述吊架的前端和后端,且用于一一对应挂接对应所述吊绳的两端。

19.优选地,所述起吊机构还包括:

20.分别设置于所述前吊杠和所述后吊杠的末端的防脱挡板。

21.优选地,所述吊装主体还包括:前补强板和/或后补强板;

22.所述前补强板设置于所述吊架的底边前端面与斜边前端面之间;所述前吊杠设置于所述前补强板;

23.所述后补强板设置于所述吊架的底边后端面与斜边后端面之间;所述后吊杠设置于所述后补强板。

24.优选地,所述吊装主体还包括:支撑柱;

25.所述支撑柱的顶端连接于所述吊架斜边的底部,底端连接于所述吊架底边的顶部。

26.优选地,所述起吊机构的数量为多个,且均设置于所述吊架;

27.每个所述起吊机构的两个所述吊具的跨距不同,且均关于所述吊柱为左右对称分布。

28.一种吊装设备,还包括如上所述的吊装装置。

29.从上述的技术方案可以看出,本发明提供的吊装装置,通过两个吊具的对称式分布设计,以及单个吊具的分开挂接设计,可使得本装置能够更加安全和平稳地吊装待吊件,而且同时也保证待吊件不易变形,从而有助于降低了吊装转运风险,同时也有利于减少了待吊件的报废率,节约了生产成本。

30.本发明还提供了一种吊装设备,由于采用了上述的吊装装置,因此其也就具有相应的有益效果,具体可以参照前面说明,在此不再赘述。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

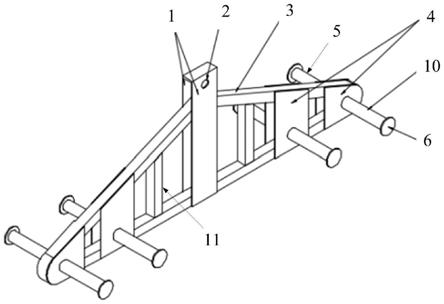

32.图1为本发明实施例提供的吊装装置的结构示意图;

33.图2为本发明实施例提供的吊装装置的结构正视图;

34.图3为本发明实施例提供的吊装装置的结构俯视图;

35.图4为本发明实施例提供的吊装装置的结构侧视图;

36.图5为本发明实施例提供的吊装装置与待吊件的吊装正视图;

37.图6为本发明实施例提供的吊装装置与待吊件的吊装侧视图。

38.其中,1为吊柱,2为吊装孔,3为吊架,4为后补强板,5为前吊杠,6为防脱挡板,7为吊绳,8为待吊件,9为吊钩,10为后吊杠,11为支撑柱。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明实施例提供的吊装装置,如图1和图5所示,包括吊装主体和起吊机构;

41.吊装主体设有用于同吊装设备的吊钩9配合的吊装结构;

42.起吊机构包括:

43.分别左右对称设置于吊装主体,且用于一一对应挂接绑在待吊件8的两个吊绳7的两个吊具;每个吊具能够将对应吊绳7的两端沿前后方向分开挂接。

44.需要说明的是,如图2所示,两个吊具关于吊装主体的竖直中心线左右对称分布(即关于吊柱1的竖直中心线(轴线)左右对称分布),以确保本装置吊装的可行性,如此一来,可使得两个吊绳7挂接点的间距加大,不像现有两个吊绳7挂接点集中在吊钩9上,则有助于使得待吊件8(比如铝合金型材)的吊装和转运更加地平稳和安全;此外,每个吊具能够横跨吊装主体的前后侧,以便于将对应吊绳7的两端沿前后方向分开挂接,以使得单个吊绳7两端挂接点的间距加大,同样不像现有单个吊绳7两端挂接点集中在吊钩9上,则有利于使得待吊件8的受力均匀、不易变形;也就是说,本方案通过两个吊具的对称式设计,以使得绑在待吊件8的两个吊绳7的吊装间距(即为两个吊绳7的纵向跨距)增大;以及通过每单个吊具的横跨式设计,以使得绑在待吊件8的单个吊绳7两端的吊装间距(即为单个吊绳7两端的横向跨距)增大;本方案基于此,从而有助于使得待吊件8的吊装过转运过程能够更加平稳和安全,而且也使得待吊件8不易变形。

45.从上述的技术方案可以看出,本发明实施例提供的吊装装置,通过两个吊具的对称式分布设计,以及单个吊具的分开挂接设计,可使得本装置能够更加安全和平稳地吊装待吊件,而且同时也保证待吊件不易变形,从而有助于降低了吊装转运风险,同时也有利于减少了待吊件的报废率,节约了生产成本。

46.具体地,如图1所示,吊装主体包括吊柱1和吊架3;

47.吊柱1设有吊装结构;

48.如图2所示,吊架3设置于吊柱1;两个吊具分别设置于吊架3,且关于吊柱1为左右对称分布。本方案如此设计,可使得吊装主体结构更加精简有致,同时也可使得本装置的吊装强度更好。

49.在本方案中,如图2所示,吊架3为立式等腰三角形结构;

50.吊柱1沿吊柱3的中心线分布,且其底端与吊架3底边的中心连接,顶端与吊架3顶端连接并延伸至吊架3的上方;吊装结构分布于吊柱1的顶端。

51.需要说明的是,本方案中的吊架3采用三角形结构,可有助于使得吊装主体的结构更加稳定,而且吊柱1沿吊架3的中心线设置,并分别连接于吊架3的底边和顶端,可使得吊装主体的结构更加紧凑,更加紧固和可靠;此外,将吊柱1的顶端向上延伸至吊架3顶端的上方,以便于更好的设置该吊装结构,进而可方便了吊柱1与吊装设备吊钩的配合。

52.进一步地,如图2所示,吊装结构包括:

53.设置于吊柱1的顶端的吊装孔2。本方案的吊装结构如此设计,具有结构简单、易于加工制造和吊装便捷等特点。

54.具体地,如图1和图3所示,每个吊具均包括:前吊杠5和后吊杠10;

55.如图6所示,前吊杠5和后吊杠10分别对位设置于吊架3的前端和后端,且用于一一对应挂接对应吊绳7的两端。也就是说,本方案通过前后悬臂吊杠的方式,可实现对应单个吊绳7两端的大跨度挂接,使得吊绳7不会勒住待吊件8过紧而造成待吊件8的损伤,同时也

不会使得待吊件8发生变形。

56.进一步地,为了在吊装过程中防止吊绳7从前吊杠5和/或后吊杠10上脱落;相应地,如图4所示,起吊机构还包括:

57.分别设置于前吊杠5和后吊杠10的末端的防脱挡板6。

58.再进一步地,如图1所示,吊装主体还包括:前补强板和/或后补强板4;

59.前补强板设置于吊架3的底边前端面与斜边前端面之间;前吊杠5设置于前补强板;其中,如图1所示,吊架3为方管结构,前补强板焊接于吊架3的底边前端面与斜边前端面之间,也就是说前补强板焊接于吊架3的前端面,然后再将前吊杠5焊接于前补强板的前端面;

60.如图1所示,后补强板4设置于吊架3的底边后端面与斜边后端面之间;后吊杠10设置于后补强板4。其中,如图1所示,吊架3为方管结构,后补强板4焊接于吊架3的底边后端面与斜边后端面之间,也就是说后补强板4焊接于吊架3的后端面,然后再将后吊杠10焊接于后补强板4的后端面;也就是说,本方案在吊杠与吊架3之间增设了补强板,有助于增强吊杠与吊架3的连接强度,以进一步保证吊杠的根部结构在承重时不会损坏。

61.在本方方案中,如图1所示,吊装主体还包括:支撑柱11;

62.支撑柱11的顶端连接于吊架3斜边的底部,底端连接于吊架3底边的顶部。即为支撑柱11内置于吊架3,并且用于增强支撑吊架3底边和斜边的连接强度,从而有助于进一步提升了吊架3的整体结构强度。当然,如图2所示,本方案中的支撑柱11的数量为多个,且关于吊架3的中心线左右对称分布设置。

63.具体地,如图2所示,起吊机构的数量为多个,且均设置于吊架3;

64.每个起吊机构的两个吊具的跨距不同,且均关于吊柱1为左右对称分布。如此一来,可使得起吊机构的吊装跨距不同,以便于更好地适配于不同长度的待吊件8的吊装需求,即可进一步保证了待吊件8安全平稳的吊装转运,同时也有助于提高了本装置的吊装通用性。

65.本发明实施例还提供了一种吊装设备,还包括如上所述的吊装装置。由于本方案采用了上述的吊装设备,因此其也就具有相应的有益效果,具体可以参照前面说明,在此不再赘述。

66.下面结合具体实施例对本方案作进一步介绍:

67.为了解决背景技术中的问题,本方案设计了防铝合金型材变形的平稳吊装装置,本方案目的是实现铝合金型材在吊装过程中能够平稳安全的转运,降低安全风险;同时此装置连接的吊绳间距大,使得铝合金型材的受力均匀,铝合金型材不易变形,减少了铝合金型材的报废率,节约了生产成本;同时此装置有八个吊杠,可以根据铝合金型材的长度来调节吊绳的间距,可以吊装不同长度的型材,即保证铝合金型材受力均匀,又可实现此装置的通用性。

68.为了实现防止吊装过程中铝合金型材变形的目的,同时又能安全、平稳的转运铝合金型材,所以本方案设计此种吊装装置;其中,此装置由吊柱1、吊装孔2、钢骨架、补强板、吊杠和防脱挡板组成;使用时将航车吊钩勾住吊装装置吊柱上的吊装孔,然后将吊绳兜在铝合金型材上,然后根据铝合金型材的长度,选择合适间距的吊杠,然后将吊绳的两端分别挂在前后两边的吊杠上,然后另一条吊绳挂在对称位置的吊杠上,防脱挡板防止吊绳脱落。

这样使得铝合金型材在吊装过程中受力均匀,可以保持平衡,能够安全、平稳的转运,不会因为受力不均而导致局部受力过大而变形;同时吊杠的长度还可以使得吊绳两端的跨度较大,使吊绳不会勒住铝合金型材过紧而造成型材的损伤。吊装装置中的吊架,采用三角形的钢骨架设计,几何结构稳定,吊装装置中的补强板使得吊杠焊接位置的强度更大,可保证吊杠根部结构在承重时不会损坏;吊装装置中的吊柱从钢骨架的底部延伸直到超出钢骨架的顶部,与钢骨架接触的位置满焊焊接,同时吊柱的顶部加钢板焊接,这样充分保证了吊柱的强度。

69.本方案通过以上功能的设计,使得吊装装置能够实现在铝合金型材吊装和转运过程中安全、平稳,同时保证铝合金型材不变形以及可吊装多种尺寸的铝合金型材的目的。

70.吊柱,由两款一样大小的矩形钢板与钢骨架(即为吊架,下同)焊接一起,两块钢板上方焊接一块小的矩形钢板,增加吊柱整体强度;吊装孔用于作为吊钩吊装位置;钢骨架(即),由方管组装焊接而成;补强板,由钢板组成并焊接在钢骨架上;吊杠焊接在补强板上;防脱挡板焊接在吊杠末端上。

71.本发明的优点

72.吊装和转运铝合金型材时为了保证铝合金型材不发生变形,所以发明了此吊装装置,设有八个吊杠,其作用是可根据铝合金型材的长度来选择合适距离的吊杠来挂吊绳,使铝合金型材在吊装时受力均匀,而且同一位置前后两边的吊杠的自身长度可保证一定的横向跨度,在吊装过程中吊绳在铝合金型材上施加的力不会很大,不会使铝合金型材发生变形;同时也体现了此种吊装装置通用性,纵向和横向挂吊绳的间距可调整,可以吊装不同尺寸的铝合金型材。

73.由于此种吊装装置可使铝合金型材能够在各个方向上受力均衡,所以吊装、转运过程中,铝合金型材不会发生剧烈晃动,不会轻易掉落,可实现安全、平稳的转运,避免了可能造成的成本损失,也降低了人员受伤的风险。

74.本发明的关键点和欲保护点

75.1、装置的整体外形的结构,可实现运行平稳、安全、不使铝合金型材变形;

76.2、装置体现的通用性,可吊装各种尺寸的铝合金型材。

77.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

78.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。