1.本发明涉及乙烯生产技术领域,特别涉及一种乙烯纯化方法。

背景技术:

2.在集成电路制造中,高纯乙烯主要应用于芯片制造中铝金属表面的介质层薄膜蚀刻,第三代sic的化学气相沉积、气相外延生长工艺阶段,或64-128层3d nand存储器等半导体器件制造工艺中,随着半导体行业的快速发展,高纯乙烯的应用不断增长,纯度要求不断提升。乙烯气体原料中含有的主要杂质有氧、氮、一氧化碳、二氧化碳、水,以及甲烷、乙烷、乙炔、丙烯、丙烷、丁烯等其他碳氢杂质,需要经过纯化去杂质之后得到高纯乙烯。

3.现有的一般乙烯纯化工艺对乙烯气体原料的纯化程度还不够高,得到的乙烯成品不能满足高纯度的使用要求,或者高纯乙烯的生产效率较低。

4.另外,乙烯纯化的难点在于,乙烯含有碳碳双键,碳碳双键分别1个σ键和1个π键,其中π键不稳定,在现有的纯化过程中碳键容易断裂,造成乙烯主组分的损失,同时产生新的杂质。所以,需要选择合适的纯化工艺来吸附杂质,减少乙烯的损失率,来提高乙烯的纯度。

技术实现要素:

5.本发明的主要目的是提出一种乙烯纯化方法,旨在解决现有技术中的乙烯纯化方法得到的乙烯成品纯度不够高、生产效率较低的技术问题。

6.为实现上述目的,本发明提出一种乙烯纯化方法,包括以下步骤:

7.s1:将乙烯气体原料通入第一吸附器中,所述第一吸附器内设有第一分子筛,所述第一分子筛吸附去除乙烯气体原料中的水分;

8.s2:将经去除水分的乙烯气体通入第二吸附器中,所述第二吸附器内设有活性氧化铝,所述活性氧化铝吸附去除乙烯气体中的乙烷;

9.s3:将经去除乙烷的乙烯气体通入第三吸附器中,所述第三吸附器内设有第二分子筛,所述第二分子筛吸附去除乙烯气体中的重组分;

10.s4:将经过所述第二分子筛吸附的乙烯气体通入第一精馏塔中进行精馏处理,所述第一精馏塔分离去除乙烯气体中的重组分;

11.s5:将从所述第一精馏塔的顶部流出的乙烯气体通入第二精馏塔中进行精馏处理,所述第二精馏塔分离去除乙烯气体中的轻组分;

12.s6:从所述第二精馏塔的顶部排出轻组分,并检测从所述第二精馏塔的顶部流出的气体中轻组分的含量,当检测到轻组分的含量下降至合格时,从所述第二精馏塔的顶部向外充装乙烯成品。

13.乙烯气体原料依次经过第一吸附器、第二吸附器、第三吸附器、第一精馏塔和第二精馏塔纯化后得到纯度较高的乙烯成品。

14.本技术先利用第一分子筛吸附水分;再利用活性氧化铝吸附乙烷,经试验,活性氧

化铝可以有效吸附去除乙烷;再利用第二分子筛吸附沸点比乙烯高的重组分;然后利用第一精馏塔精馏分离重组分,重组分留在第一精馏塔的底部,乙烯和轻组分从第一精馏塔的顶部排出;然后再利用第二精馏塔分离轻组分,轻组分先从第二精馏塔的顶部排出;然后检测从第二精馏塔顶部排出的气体中轻组分的含量,当检测到轻组分的含量下降至合格时,说明第二精馏塔内含有的轻组分较少,第二精馏塔内的乙烯纯度较高,纯度较高的乙烯可以从第二精馏塔的顶部向外充装,在第二精馏塔的底部还进一步分离出重组分,使从第二精馏塔的顶部充装的乙烯成品具有较高的纯度。

15.本技术通过吸附分离的方式可先去除部分杂质,减少进入第一精馏塔和第二精馏塔的杂质成分,这样可以加快精馏速度,在提高纯化效果的同时可以提高生产效率;而且利用活性氧化铝、第二分子筛、第一精馏塔和第二精馏塔去除重组分的效果较好,获得乙烯的纯度较高。

16.优选地,所述第一分子筛为3a分子筛;

17.在步骤s1中使用的第一分子筛先经过在300-400℃的温度下活化7-9小时,再用高纯乙烯通入所述第一吸附器中并在0.1-0.5mpa的压力下进行第一分子筛的预吸附,直至所述第一吸附器的温度波动在10℃以内,再进行步骤s1;

18.步骤s1中的吸附压力为0.3-0.8mpa,吸附温度低于50℃。

19.3a分子筛可以吸附去除水分。在使用3a分子筛吸附之前先经过活化,使3a分子筛具有较好的吸附能力;由于3a分子筛在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使3a分子筛的温度达到稳定后再充入乙烯气体原料,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第一吸附器中的杂质气体。

20.优选地,在步骤s1和步骤s2之间包括步骤s11:对从所述第一吸附器排出的乙烯气体进行含水量的检测,若含水量合格,则进行步骤s2;若含水量不合格,则把乙烯气体返回到所述第一吸附器中进行再次吸附去除水分。

21.经第一分子筛吸附除水之后,先进行含水量的检测再进行后续工序,可进一步保证乙烯气体的含水量较低。

22.优选地,在步骤s2中使用的活性氧化铝先经过在200-250℃的温度下活化7-9小时,再用高纯乙烯通入所述第二吸附器中并在0.1-0.5mpa的压力下进行活性氧化铝的预吸附,直至所述第二吸附器的温度波动在10℃以内,再进行步骤s2;

23.步骤s2的吸附压力为0.3-0.8mpa,吸附温度低于50℃。

24.活性氧化铝可以有效地吸附去除乙烷,并且与乙烯不发生反应或发生反应的量很少,减少后续除重组分的处理量。在使用活性氧化铝吸附之前先经过活化,使活性氧化铝具有较好的吸附能力;由于活性氧化铝在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使活性氧化铝的温度达到稳定后再充入乙烯气体,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第二吸附器中的杂质气体。

25.优选地,所述第二分子筛为改性10x分子筛;

26.所述第二分子筛的制备步骤包括:

27.将cu

2

与10x分子筛粉末按质量比为(1:30-1:15)浸泡5-10小时;或者,

28.将fe

3

与10x分子筛粉末按质量比为(1:43-1:21)浸泡5-10小时;

29.再经过造粒和焙烧形成改性10x分子筛颗粒;

30.在步骤s3中使用的第二分子筛先经过在300-400℃的温度下活化7-9小时,再用高纯乙烯通入所述第三吸附器中并在0.1-0.5mpa的压力下进行第二分子筛的预吸附,直至所述第三吸附器的温度波动在10℃以内,再进行步骤s3;

31.步骤s3的吸附压力为0.3-0.8mpa,吸附温度低于50℃。

32.改性10x分子筛可以吸附去除重组分;改性10x分子筛经过铁或铜离子与10x分子筛粉末经过浸泡、造粒和焙烧后形成,经试验,用铁离子或铜离子来改性10x分子筛,可以有效脱除重组分,且不与乙烯发生反应,改性成本较低。

33.在使用改性10x分子筛吸附之前先经过活化,使改性10x分子筛具有较好的吸附能力;由于改性10x分子筛在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使改性10x分子筛的温度达到稳定后再充入乙烯气体,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第三吸附器中的杂质气体。

34.优选地,在步骤s4中乙烯气体进入所述第一精馏塔的进料压力为0.2-0.6mpa,流量为80-120l/min,精馏压力为0.1-0.5mpa,精馏温度为-50℃至-10℃。

35.第一精馏塔内的精馏压力和精馏温度控制在可以使气态的乙烯和轻组分杂质向上流动,比乙烯的沸点高的液态的重组分杂质向下流动,从而去除重组分。

36.优选地,在步骤s4中保留所述第一精馏塔的底部至少20%的液位。

37.在第一精馏塔的精馏过程中,第一精馏塔的底部保留至少20%的液位,使较多的重组分留在第一精馏塔的底部而不上升,提高分离效果。

38.优选地,在步骤s4和步骤s5之间包括步骤s41:把从所述第一精馏塔的顶部流出的乙烯气体通入第四吸附器中,所述第四吸附器中设有所述第二分子筛,所述第四吸附器中的所述第二分子筛吸附去除乙烯气体中的重组分,再把乙烯气体通入所述第二精馏塔中。

39.第四吸附器中的第二分子筛可以对从第一精馏塔的顶部流出的乙烯气体再进行吸附分离,第二分子筛再次吸附重组分,进一步降低重组分的含量,也有利于减轻第一精馏塔的处理量,提高生产效率,提高乙烯的纯度。

40.优选地,所述步骤s5的精馏压力为0.2-0.55mpa,精馏温度为-50℃至-10℃。第二精馏塔内的精馏压力和精馏温度控制可以先分离轻组分排出第二精馏塔,排出轻组分后在第二精馏塔中获得高纯度的乙烯成品。

41.优选地,在步骤s6中,当所述第二精馏塔的液位低至至少10%时停止充装。在充装时保留第二精馏塔内有一定的液位,使重组分杂质较多地留在第二精馏塔的底部,进一步减少充装的乙烯成品中重组分的含量,提高乙烯成品的纯度。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

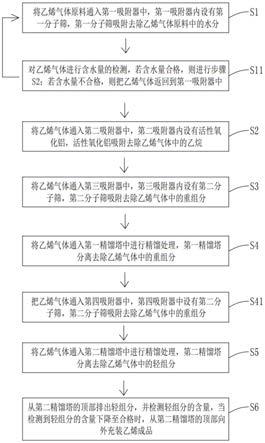

43.图1为本发明的乙烯纯化方法的流程示意图;

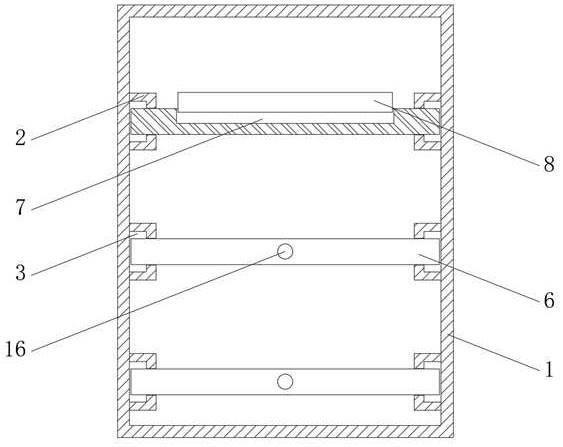

44.图2为使用本发明的乙烯纯化系统的结构示意图。

45.附图中:1-第一吸附器、11-第一进料口、12-第一出料口、13-第一检测出料口、131-第一阀门、14-回流管、2-第二吸附器、21-第二进料口、22-第二出料口、3-第三吸附器、31-第三进料口、32-第三出料口、4-第一精馏塔、41-第四进料口、42-第四出料口、43-第一液位计、44-气体质量流量控制器、5-第二精馏塔、51-第五进料口、52-第五出料口、53-第二液位计、6-第四吸附器、61-第六进料口、62-第六出料口、7-膜压机。

46.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.需要说明,若本发明实施例中有涉及方向性指示,则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

49.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

50.生产出来的乙烯气体原料含有较多的杂质,主要杂质成分如下表1,需要经过纯化处理后得到高纯乙烯。

[0051][0052]

表1

[0053]

如图1和图2所示,一种乙烯纯化方法,包括以下步骤:

[0054]

步骤s1:将乙烯气体原料通入第一吸附器1中,第一吸附器1内设有第一分子筛,第一分子筛吸附去除乙烯气体原料中的水分。

[0055]

第一分子筛为3a分子筛。

[0056]

在步骤s1中使用的第一分子筛先经过在300-400℃的温度下活化7-9小时,再用高纯乙烯通入第一吸附器1中并在0.1-0.5mpa的压力下进行第一分子筛的预吸附,直至第一吸附器1的温度波动在10℃以内,再进行步骤s1;

[0057]

步骤s1中的吸附压力为0.3-0.8mpa,吸附温度低于50℃。

[0058]

在使用3a分子筛吸附之前先经过活化,使3a分子筛具有较好的吸附能力;由于3a

分子筛在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使3a分子筛的温度达到稳定后再充入乙烯气体原料,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第一吸附器1中的杂质气体。经试验,与其他吸附剂相比,3a分子筛可以有效吸附去除水分,试验效果如下表2:

[0059]

吸附剂原料h2o含量(ppm)吸附后h2o含量(ppm)3a分子筛8.50.4活性炭8.32.8碳分子筛8.42.5氧化铝8.12.24a分子筛8.50.85a分子筛8.21.210x分子筛8.20.913x分子筛8.51.7

[0060]

表2

[0061]

步骤s11:对从第一吸附器1排出的乙烯气体进行含水量的检测,若含水量合格,则进行步骤s2;若含水量不合格,则把乙烯气体返回到第一吸附器1中进行再次吸附去除水分。本实施例中检测含水量的合格值为低于0.1ppm。

[0062]

经第一分子筛吸附除水之后,先进行含水量的检测再进行后续工序,可进一步保证乙烯气体的含水量较低。第一吸附器1上设有第一检测出料口13,第一检测出料口13设于第一出料口12的旁侧,第一检测出料口13用于检测乙烯气体的含水量。第一检测出料口13上可设置第一阀门131,在需要检测时打开第一阀门131可流出部分乙烯气体进行检测。乙烯纯化系统还包括回流管14,回流管14的一端与第一检测出料口13连接,回流管14的另一端与第一进料口11连接。当检测含水量不合格时,乙烯气体通过回流管14返回至第一进料口11再次进入第一吸附器1中去除水分。

[0063]

步骤s2:将经去除水分的乙烯气体通入第二吸附器2中,第二吸附器2内设有活性氧化铝,活性氧化铝吸附去除乙烯气体中的乙烷。

[0064]

在步骤s2中使用的活性氧化铝先经过在200-250℃的温度下活化7-9小时,再用高纯乙烯通入第二吸附器2中并在0.1-0.5mpa的压力下进行活性氧化铝的预吸附,直至第二吸附器2的温度波动在10℃以内,再进行步骤s2;

[0065]

在使用活性氧化铝吸附之前先经过活化,使活性氧化铝具有较好的吸附能力;由于活性氧化铝在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使活性氧化铝的温度达到稳定后再充入乙烯气体,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第二吸附器2中的杂质气体。

[0066]

步骤s2的吸附压力为0.3-0.8mpa,吸附温度低于50℃。在该吸附压力和吸附温度的环境下有利于吸附,能耗较合理。

[0067]

用活性氧化铝与其他吸附剂作对比。吸附前的各组原料中的部分杂质成分含量如下表3:

[0068][0069]

表3

[0070]

在相同的条件下,对各组原料和吸附剂进行试验,吸附后的成分含量如下表4:

[0071][0072]

表4

[0073]

根据表3和表4的试验数据可知,活性氧化铝吸附乙烷的量最明显,可以有效吸附去除乙烷,同时产生甲烷和其他杂质碳氢的量较少。而活性炭、碳分子筛对乙烷的吸附较少;3a分子筛、4a分子筛和13x分子筛吸附乙烷的量也不及活性氧化铝,而且13x分子筛还会增加甲烷的量;5a分子筛对乙烷的吸附能力也较好,但是会增加其它杂质碳氢的含量;吸附后甲烷和其它杂质碳氢的量增加,说明会引起乙烯反应而分解一定量,减少了乙烯含量。

[0074]

步骤s3:将经去除乙烷的乙烯气体通入第三吸附器3中,第三吸附器3内设有第二分子筛,第二分子筛吸附去除乙烯气体中的重组分。

[0075]

第二分子筛为改性10x分子筛。改性10x分子筛可使用铜离子或铁离子进行改性。

[0076]

第二分子筛的制备步骤包括:

[0077]

使用铜离子的改性10x分子筛为:将cu

2

与10x分子筛粉末按质量比为(1:30-1:15)浸泡5-10小时;

[0078]

使用铁离子的改性10x分子筛为:将fe

3

与10x分子筛粉末按质量比为(1:43-1:21)浸泡5-10小时。

[0079]

浸泡后再经过造粒和焙烧形成改性10x分子筛颗粒。

[0080]

改性10x分子筛经过铁离子或铜离子与10x分子筛粉末经过浸泡、造粒和300-500℃的焙烧后形成。具体地,制备时可称量硝酸铜粉末和10x分子筛粉末的质量比约为(1:10-1:5),换算后得到cu

2

和10x分子筛粉末的质量比为(1:30-1:15),再加入水浸泡。

[0081]

在步骤s3中使用的第二分子筛先经过在300-400℃的温度下活化7-9小时,再用高纯乙烯通入第三吸附器3中并在0.1-0.5mpa的压力下进行第二分子筛的预吸附,直至第三吸附器3的温度波动在10℃以内,再进行步骤s3。在使用改性10x分子筛吸附之前先经过活化,使改性10x分子筛具有较好的吸附能力。

[0082]

由于改性10x分子筛在刚开始吸附时产生热量,所以先通入高纯乙烯进行预吸附,使改性10x分子筛的温度达到稳定后再充入乙烯气体,这样可稳定吸附温度,减少因温度不稳定导致乙烯反应而产生引入其他杂质,同时在纯化前通入高纯乙烯可排出第三吸附器3中的杂质气体。

[0083]

步骤s3的吸附压力为0.3-0.8mpa,吸附温度低于50℃。

[0084]

用改性10x分子筛与其他吸附剂作对比。吸附前原料中重组分c3、c4的含量如下表5,用该原料在相同条件下对不同吸附剂进行试验。

[0085]

c3c458ppm45ppm

[0086]

表5

[0087]

实施例1:

[0088]

使用铜离子的改性10x分子筛,用相同质量的10x分子筛与不同质量比的铜离子进行改性,试验结果如下表6。

[0089]

吸附剂c3含量(ppm)c4含量(ppm)cu

2

与10x分子筛的质量比为1:302.51.6cu

2

与10x分子筛的质量比为1:222.01.8cu

2

与10x分子筛的质量比为1:152.31.5cu

2

与10x分子筛的质量比为1:61510.8cu

2

与10x分子筛的质量比为1:457.86.7

[0090]

表6

[0091]

从表6的试验结果可知,在cu

2

与10x分子筛的质量比为(1:30-1:15)时,吸附c3、c4的效果较好。

[0092]

实施例2:

[0093]

使用铁离子的改性10x分子筛,用相同质量的10x分子筛与不同质量比的铜离子进行改性,10x分子筛的质量与实施例1相同,试验结果如下表7。

[0094]

吸附剂c3含量(ppm)c4含量(ppm)fe

3

与10x分子筛的质量比为1:432.31.8fe

3

与10x分子筛的质量比为1:302.51.6fe

3

与10x分子筛的质量比为1:211.82.0fe

3

与10x分子筛的质量比为1:101215

fe

3

与10x分子筛的质量比为1:609.48.8

[0095]

表7

[0096]

从表7的试验结果可知,在fe

3

与10x分子筛的质量比为(1:43-1:21)时,吸附c3、c4的效果较好。

[0097]

对比例1:

[0098]

使用相同质量的10x分子筛、3a分子筛、4a分子筛、5a分子筛和13x分子筛,质量同实施例1中的10x分子筛的质量相同,试验结果如下表8。

[0099]

吸附剂c3含量(ppm)c4含量(ppm)10x分子筛8.46.53a分子筛25284a分子筛23255a分子筛624813x分子筛3542

[0100]

表8

[0101]

从表8的试验结果可知,10x分子筛对重组分有一定的吸附效果,但是吸附效果不及cu

2

与10x分子筛的质量比为(1:30-1:15)和fe

3

与10x分子筛的质量比为(1:43-1:21)的改性10x分子筛。而其他吸附剂的吸附效果也较差。

[0102]

对比例2:

[0103]

使用银离子的改性10x分子筛,用相同质量的10x分子筛与不同质量比的银离子进行改性,10x分子筛的质量与实施例1相同,试验结果如下表9。

[0104]

吸附剂c3含量(ppm)c4含量(ppm)ag

与10x分子筛的质量比为1:305.43.8ag

与10x分子筛的质量比为1:226.84.5ag

与10x分子筛的质量比为1:155.24.2ag

与10x分子筛的质量比为1:62618ag

与10x分子筛的质量比为1:451520

[0105]

表9

[0106]

从表9的试验结果可知,银离子的改性10x分子筛对重组分有一定的吸附效果,但是吸附效果不及铜离子和铁离子的改性10x分子筛。

[0107]

对比例3:

[0108]

使用铜离子和铁离子来改性4a分子筛和13x分子筛,分子筛质量与实施例1的10x分子筛质量相同,试验结果如下表10。

[0109]

吸附剂c3含量(ppm)c4含量(ppm)cu

2

与4a分子筛的质量比1:302528cu

2

与13x分子筛的质量比1:303238fe

3

与4a分子筛的质量比1:432832fe

3

与13x分子筛的质量比1:432630

[0110]

表10

[0111]

从表10的试验结果可知,铜离子和铁离子与其他分子筛改性时,吸附重组分的效果一般,效果不及与10x分子筛的改性。

[0112]

所以,根据上述试验可知,用铁离子或铜离子来改性10x分子筛,可以有效脱除重组分,且对乙烯的影响较少,而且使用铁离子或铜离子的改性成本较低。

[0113]

步骤s4:将经过第二分子筛吸附的乙烯气体通入第一精馏塔4中进行精馏处理,第一精馏塔4分离去除乙烯气体中的重组分。

[0114]

在步骤s4中乙烯气体进入第一精馏塔4的进料压力为0.2-0.6mpa,流量为80-120l/min,精馏压力为0.1-0.5mpa,精馏温度为-50℃至-10℃。

[0115]

第一精馏塔4内的精馏压力和精馏温度控制在可以使气态的乙烯和轻组分杂质向上流动,比乙烯的沸点高的液态的重组分杂质向下流动,从而去除重组分。在第四进料口41设有气体质量流量控制器44,气体质量流量控制器44用于控制乙烯气体进入第一精馏塔4的流量,可方便控制精馏量和精馏速度。

[0116]

在一些实施例中,在步骤s4中保留第一精馏塔4的底部至少20%的液位。

[0117]

在第一精馏塔4的精馏过程中,第一精馏塔4的底部保留至少20%的液位,使较多的重组分留在第一精馏塔4的底部而不上升,提高分离效果。第一精馏塔4上设有第一液位计43,通过第一液位计43可测量第一精馏塔4内的液位。

[0118]

在一些实施例中,还包括步骤s41:把从第一精馏塔4的顶部流出的乙烯气体通入第四吸附器6中,第四吸附器6中设有第二分子筛,第四吸附器6中的第二分子筛吸附去除乙烯气体中的重组分,再把乙烯气体通入第二精馏塔5中。

[0119]

第四吸附器6设有第六进料口61和第六出料口62,第六进料口61与第四出料口42连通,第六出料口62与第五进料口51连通。

[0120]

第四吸附器6中的第二分子筛可以对从第一精馏塔4的顶部流出的乙烯气体再进行吸附分离,第二分子筛再次吸附重组分,进一步降低重组分的含量,也有利于减轻第一精馏塔4的处理量,提高生产效率,提高乙烯的纯度。

[0121]

步骤s5:将从第一精馏塔4的顶部流出的乙烯气体通入第二精馏塔5中进行精馏处理,第二精馏塔5分离去除乙烯气体中的轻组分。

[0122]

步骤s5的精馏压力为0.2-0.55mpa,精馏温度为-50℃至-10℃。

[0123]

第二精馏塔5内的精馏压力和精馏温度控制可以先分离轻组分排出第二精馏塔5,排出轻组分后在第二精馏塔5中获得高纯度的乙烯成品。

[0124]

步骤s6:从第二精馏塔5的顶部排出轻组分,并检测从第二精馏塔5的顶部流出的气体中轻组分的含量,当检测到轻组分的含量下降至合格时,从第二精馏塔5的顶部向外充装乙烯成品。

[0125]

在一些实施例中,在步骤s6中,当第二精馏塔5的液位低至至少10%时停止充装。第二精馏塔5上设有第二液位计53,第二液位计53用于测量第二精馏塔5的底部的液位。在充装时保留第二精馏塔5内有一定的液位,使重组分杂质较多地留在第二精馏塔5的底部,进一步减少充装的乙烯成品中重组分的含量,提高乙烯成品的纯度。

[0126]

经过本纯化方法,最终得到的高纯乙烯成品成分如表11,可应用于使用高纯度乙烯的工艺生产中。

[0127]

成分含量

乙烯(c2h4)(体积分数)/10-2

≥99.999氧(o2)含量(体积分数)/l0-6

≤1.0氮(n2)含量(体积分数)/l0-6

≤1.0一氧化碳(co)含量(体积分数)/l0-6

≤1.0二氧化碳(co2)含量(体积分数)/l0-6

≤0.5乙烷(c2h6)含量(体积分数)/l0-6

≤4.0其它碳氢化合物含量(体积分数)/10-6

≤4.0乙炔(c2h2)含量(体积分数)/10-6

≤0.5水(h2o)含量(体积分数)/10-6

≤0.5杂质总含量(体积分数)/10-6

≤10.0

[0128]

表11

[0129]

乙烯气体原料依次经过第一吸附器1、第二吸附器2、第三吸附器3、第一精馏塔4和第二精馏塔5纯化后得到纯度较高的乙烯成品。

[0130]

本技术先利用第一分子筛吸附水分;再利用活性氧化铝吸附乙烷,经试验,活性氧化铝可以有效吸附去除乙烷;再利用第二分子筛吸附沸点比乙烯高的重组分;然后利用第一精馏塔4精馏分离重组分,重组分留在第一精馏塔4的底部,乙烯和轻组分从第一精馏塔4的顶部排出;然后再利用第二精馏塔5分离轻组分,轻组分先从第二精馏塔5的顶部排出;然后检测从第二精馏塔5顶部排出的气体中轻组分的含量,当检测到轻组分的含量下降至合格时,说明第二精馏塔5内含有的轻组分较少,第二精馏塔5内的乙烯纯度较高,纯度较高的乙烯可以从第二精馏塔5的顶部向外充装,在第二精馏塔5的底部还进一步分离出重组分,使从第二精馏塔5的顶部充装的乙烯成品具有较高的纯度。

[0131]

本技术通过吸附分离的方式可先去除部分杂质,减少进入第一精馏塔4和第二精馏塔5的杂质成分,这样可以加快精馏速度,在提高纯化效果的同时可以提高生产效率;而且利用活性氧化铝、第二分子筛、第一精馏塔4和第二精馏塔5去除重组分的效果较好,在纯化的过程中乙烯较稳定、产生引入的杂质较少,获得乙烯的纯度较高。

[0132]

如图2所示,一种使用上述乙烯纯化方法的乙烯纯化系统,包括依次连接的第一吸附器1、第二吸附器2、第三吸附器3、第一精馏塔4和第二精馏塔5。

[0133]

第一吸附器1设有第一进料口11和第一出料口12,第一吸附器1内设有第一分子筛,第一分子筛用于吸附水分。第二吸附器2设有第二进料口21和第二出料口22,第二进料口21与第一出料口12连通,第二吸附器2内设有活性氧化铝,活性氧化铝用于吸附乙烷。第三吸附器3设有第三进料口31和第三出料口32,第三进料口31与第二出料口22连通,第三吸附器3内设有第二分子筛,第二分子筛用于吸附重组分。第一精馏塔4设有第四进料口41和第四出料口42,第四进料口41设于第一精馏塔4的中部,第四出料口42设于第一精馏塔4的顶部,第四进料口41与第三出料口32连通。第二精馏塔5设有第五进料口51和第五出料口52,第五进料口51设于第二精馏塔5的中部,第五出料口52设于第二精馏塔5的顶部,第五进料口51与第四出料口42连通。在第五出料口52连接膜压机7可增压充装至外部容器中。

[0134]

利用第二精馏塔5分离轻组分,轻组分分离出来并从第二精馏塔5的顶部的第五出料口52排出,在第二精馏塔5的内部得到纯度较高的乙烯成品。在精馏时可从第五出料口52检测排出气体中轻组分的含量,当第五出料口52排出的气体中轻组分含量符合要求后,可

从第五出料口52排出高纯乙烯成品,重组分可分离留在第二精馏塔5的底部,进一步去除重组分。

[0135]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。