1.本发明属于耐应力开裂的聚合物合金领域,具体涉及一种聚碳酸酯合金、制备方法及应用。

背景技术:

2.聚碳酸酯(pc)是五大工程塑料之一,因其具有良好的透光性、机械性能和阻燃性能而广泛应用于家用电器、医疗设备、汽车工业、航空航天等领域。然而,pc耐应力开裂性能差的问题严重影响其实际应用。据统计90%的高玻璃化转变温度(tg)的无定形聚合物由于应力开裂而失效。pc耐应力开裂性能差主要是因为高内应力和松散的堆叠。pc分子链中含有大量苯环,分子链呈刚性,tg高且熔体粘度大。制品成型从热模具中离开后,取向的分子链会被快速冻结从而导致内应力大和堆叠松散。高内应力会使pc在外界环境作用下容易在内应力集中区域形成裂纹,产生宏观上的开裂现象;松散的堆叠有利于溶剂向pc内部渗透,塑化部分pc分子链,从而产生表面压缩应力、银纹甚至裂纹。因此,延长pc分子链的冻结时间、促进pc链段运动,有助于提高pc的耐应力开裂性能。

3.目前主要通过将pc与abs混合、pc与结晶性聚合物(如pa,pet、pe等)共混来提高pc的耐应力开裂性能。但这些方法均存在一些问题。pc与abs混合时,abs中起促进链段运动效果的仅是丁二烯(pb)部分,因此要求abs的添加量较高,这会降低pc本身的高强度和阻燃性。pc与结晶聚合物共混时,由于相容性不佳,结晶聚合物分散差,进而显著降低pc优异的抗抗冲击性能,需引入增容剂才能有所改善。因此,构筑新的pc合金体系,少量添加显著提高pc的耐应力开裂性能并保持pc优异的强度和韧性,对于pc走向实际应用具有重要的实际意义。

技术实现要素:

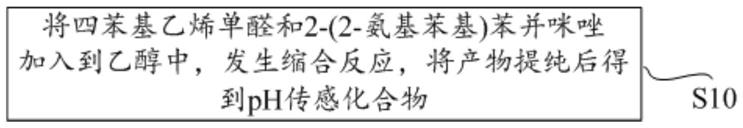

4.为解决现有技术中出现的问题,本发明提供了一种聚碳酸酯合金、制备方法及应用。将少量高缩醛度的pvb与pc进行熔融共混加热成型,可制得兼具高强度、高韧性和高耐应力开裂的优质pc/pvb合金材料。

5.为达到上述目的,本发明的技术方案如下:

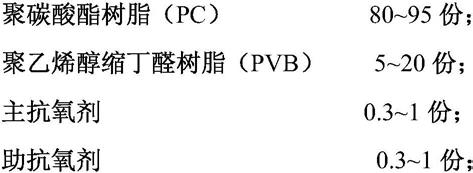

6.一种聚碳酸酯合金,所述聚碳酸酯合金包括以下组分,以重量份数计:

[0007][0008]

所述聚碳酸酯合金的拉伸强度≥50mpa,杨氏模量≥1600mpa,断裂伸长率≥50%、耐应力开裂时间≥10min。

[0009]

在可选的实施案例中,所述聚碳酸酯树脂为双酚a型聚碳酸酯均聚物或共聚物,所

述双酚a型聚碳酸酯均聚物或共聚物的熔融指数为4~15g/10min。

[0010]

在可选的实施案例中,所述聚乙烯醇缩丁醛树脂缩醛度为60~80%,分子量为100,000~250,000。

[0011]

在可选的实施案例中,所述的一种高强、高韧、高耐应力开裂聚碳酸酯合金,所述主抗氧剂与助抗氧剂的质量比为3∶1-1∶3,优选为1∶1;

[0012]

在可选的实施案例中,所述主抗氧剂包括:n,n

′‑

双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺(抗氧剂1098)、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、1,2-双(3,5-二叔丁基-4-羟基-苯基丙酸)肼(抗氧剂923)和3,9-双[1,1-二甲基-2-[(3-叔丁基-4-羟基-5-甲基苯基)丙酰氧基]乙基]-2,4,8,10-四氧杂螺[5.5]十一烷(抗氧剂ao-80),优选抗氧剂1098;

[0013]

在可选的实施案例中,所述助抗氧剂包括:三[2.4-二叔丁基苯基]亚磷酸酯(抗氧剂168)、双(2,4-二枯基苯基)季戊四醇二亚磷酸酯(s-9228)、亚磷酸三苯酯(tpp)、亚磷酸二苯一异癸酯(dpdp)、亚磷酸一苯二异癸酯(pddp),优选为抗氧剂168。

[0014]

另一方面,提供一种聚碳酸酯合金的制备方法,首先熔融共混造粒,成型方法包括挤出成型或热压成型具体步骤如下:

[0015]

(1)将pc在110~130℃温度条件下,优选120℃,真空烘箱干燥3~5h,优选4h,将pvb在50~70℃温度条件下,优选60℃,真空烘箱干燥3~5h,优选4h;

[0016]

(2)按所述各组分以重量份计,称取聚碳酸酯树脂、聚乙烯醇缩丁醛树脂、主抗氧剂和助抗氧剂,室温下混合机中混合均匀;

[0017]

(3)将步骤(2)中混合均匀的物料投入到双螺杆挤出机熔融共混、挤出造粒,工艺条件为:螺杆转速200~250转/min,喂料机转速20~50转/min,挤出机各段温度为200~250℃;

[0018]

(4)将所述造粒后的物料通过挤出或热压成型,温度为240~260℃,优选250℃。

[0019]

另一方面,提供一种聚碳酸酯合金的应用,所述聚碳酸酯合金应用在汽车工业、电子电器工业、计算机架、外壳及辅机,打印机零件、头盔和安全帽。

[0020]

本领域普通技术人员还可根据需要添加可选的其他助剂来获得更佳的使用性能,这些助剂可选自抗老化剂、抗静电剂交联剂、颜料、填料、增塑剂等,可同时加入或单独加入。

[0021]

本发明至少包含以下有益效果:

[0022]

本发明提供的聚碳酸酯合金配方,无需添加氢氧化钙与三聚氰胺等热稳定剂,以及氧化铝和磷酸钙等无机材料以改善材料硬度或提高加工性能,本发明提供的配方在减少了以上添加组分的条件下,所得到的聚碳酸酯合金能够实现优异的高强度、高韧、高耐应力开裂的优良性能,且制备方法工艺简单、容易实现工业化生产;

[0023]

高缩醛度的pvb室温下强而韧,但在高温下柔顺性非常好,可显著降低pc合金的内应力;此外高缩醛度pvb与pc具有较好的相容性,在不添加增容剂的情况下使pvb在pc中分散均匀。

具体实施方式

[0024]

下面结合具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说

0.5份;将上述原料依次加入到混合机中,在室温下以200转/min的速度混合10min;将预混后的料加入到双螺杆挤出机,挤出造粒,工艺条件为:螺杆转速200~250转/min,喂料机转速20~50转/min,挤出机各段温度为200~250℃;再将造粒料在250℃热压成片。

[0043]

对热压的片进行力学性能和耐应力开裂性能测试,测试结果见表1。

[0044]

实施例4

[0045]

按照表1中各组分配比称取原料:pc(熔融指数为10g/10min)100份、pvb(缩醛度为79.5%,分子量为21万)、抗氧剂1098 1份、助抗氧剂168 1份;将上述原料依次加入到混合机中,在室温下以250转/min的速度混合10min;将预混后的料加入到双螺杆挤出机,挤出造粒,工艺条件为:螺杆转速200~250转/min,喂料机转速20~50转/min,挤出机各段温度为200~250℃;再将造粒料在250℃热压成片。

[0046]

对热压的片进行力学性能和耐应力开裂性能测试,测试结果见表1。

[0047]

对比例1

[0048]

按照表1中各组分配比称取原料:pc(熔融指数为10g/10min)100份;将上述原料依次加入到混合机中,在室温下以200转/min的速度混合10min。将预混后的料加入到双螺杆挤出机,挤出造粒,工艺条件为:螺杆转速200~250转/min,喂料机转速20~50转/min,挤出机各段温度为200~250℃;再将造粒料在260℃热压成片。

[0049]

对比例2

[0050]

按照表1中各组分配比称取原料:pc(熔融指数为10g/10min)100份、pvb(缩醛度为79.5%,分子量为21万)10份、抗氧剂0份、助抗氧剂0份;将上述原料依次加入到混合机中,在室温下以250转/min的速度混合10min;将预混后的料加入到双螺杆挤出机,挤出造粒,工艺条件为:螺杆转速200~250转/min,喂料机转速20~50转/min,挤出机各段温度为200~250℃;再将造粒料在250℃热压成片。

[0051]

对热压的片状合金进行力学性能和耐应力开裂性能测试,测试结果见表1。

[0052]

表1 本发明实施例1~4及对比例1~2的聚碳酸酯合金组分、用量及性能测试

[0053]

从拉伸强度和杨氏模量的测试结果可以看出,pvb的引入会稍微降低pc,但降低幅度非常有限,比较好保留了pc本身高强度的优点;从断裂伸长率的测试结果来看,pvb的引入会一定程度上增加pc的断裂伸长率,较好保留pc本身高韧性的优点;从ccl4中浸泡断裂时间可以看出,pvb的引入可以显著提高pc的耐应力开裂性能。此外,由于pvb在高温的有氧环境下会发生降解,因此引入抗氧剂1098和助抗氧剂168抑制pvb降解后,pc/pvb合金的性能进一步提升。

[0054]

本发明实施例1~4提供的聚碳酸酯合金可广泛应用到汽车工业、电子电器工业、计算机架、外壳及辅机,打印机零件、头盔和安全帽领域。

[0055]

所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。