一种烟管制造工艺

【技术领域】

1.本发明涉及烟管技术领域,具体涉及一种烟管制造工艺。

背景技术:

2.在现代工业生产中,烟管表面因目前的制造工艺容易产生极细微裂纹、发纹、白点、折叠、夹杂物等缺陷,进而导致生产后,存在烟管品质不高的情况。针对上述提出的问题,亟需设计出一种烟管制造工艺。

技术实现要素:

3.为解决上述问题,本发明的目的在于提供一种烟管制造工艺,解决了现有制造工艺容易产生极细微裂纹、发纹、白点、折叠、夹杂物等缺陷,进而导致生产后,存在烟管品质不高的问题。

4.为实现上述目的,本发明提供如下技术方案:一种烟管制造工艺,包括具体生产步骤如下:

5.步骤1:首先使用碳硫多元素分析仪对荒管的化学成分进行分析,再对荒管的几何尺寸和内外表面进行检验,选取外径φ51-56

±

2mm、壁厚4.5

±

0.45mm的荒管,进入步骤2;

6.步骤2:将步骤1的荒管放入总酸度范围8~16g/l的酸洗槽,酸洗时间≥25min,去除内外表面氧化皮后,取出管件放入温度60℃~85℃的磷化槽,槽内磷化液总酸度为25~42点、磷化液游离酸度为1.5~4.5点,取出磷化后的管件放入皂化槽内,皂化槽ph值为6.8~9,皂化温度60~85℃、皂化时间8-30min,取出润滑处理后的管件,进入步骤3;

7.步骤3:将步骤2所得管件放入冷拔机内冷拔成型,再将管件放入燃气热处理炉进行加热保温后,取出进行淬火热处理和回火处理,处理后的管件放入改头机,对管件头部成型后,进入步骤4;

8.步骤4:将步骤3所得的管件再次放入燃气热处理炉内,采用天然气分段式加热方式、使用频率为25

±

hz的感应加热作为加热手段,在740

±

40℃温度区域进行加热保温后,取出进行淬火热处理和回火处理,处理后的管件通过矫直机矫直,矫直成型后将管件逐支放入涡流探伤机中进行密实性检测,取出符合探伤检验标准的管件,放入切管机中切割掉头部、尾部及不合格部位,得到成品烟管,进入步骤5;

9.步骤5:将步骤4所得成品烟管放入力学试验机内检验,检验合格后进行成品包装。

10.优选的,所述步骤2中酸洗槽内硫酸亚铁含量≤25波美度。

11.优选的,所述步骤2中酸洗槽温度范围为30℃~70℃。

12.优选的,所述步骤3燃气热处理炉的温度区域为730

±

40℃。

13.与现有技术相比,本发明具有如下有益效果:

14.本发明提供的烟管的制造工艺,通过将矫直成型后的管件逐支进行涡流探伤,使矫直后部分管材表面出现损伤能够被及时探测,方便剔除质量较差且不符合后续实际需求的部分管材,使后续成品表面质量高,能更好应用于实际需要,该烟管制造工艺具有成品率

高、生产流程短、成本低,有助于提升制品的成形精度及力学性能。

【附图说明】

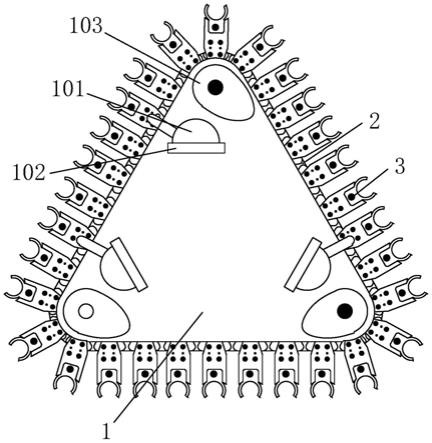

15.图1是本发明的生产结构示意图。

【具体实施方式】

16.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

17.实施例1

18.一种烟管制造工艺如下:

19.步骤1:首先使用碳硫多元素分析仪对荒管的化学成分进行分析,再对荒管的几何尺寸和内外表面进行检验,选取外径φ51-56

±

2mm、壁厚4.5

±

0.45mm的荒管,进入步骤2;

20.步骤2:将步骤1的荒管放入总酸度范围8~16g/l的酸洗槽,酸洗槽内硫酸亚铁含量≤25波美度,酸洗槽温度范围为30℃~70℃,酸洗时间≥25min,去除内外表面氧化皮后,取出管件放入温度60℃~85℃的磷化槽,槽内磷化液总酸度为25~42点、磷化液游离酸度为1.5~4.5点,取出磷化后的管件放入皂化槽内,皂化槽ph值为6.8~9,皂化温度60~85℃、皂化时间8-30min,取出润滑处理后的管件,进入步骤3;

21.步骤3:将步骤2所得管件放入冷拔机内冷拔成型,再将冷拔成型的管件放入温度区域为730

±

40℃的燃气热处理炉内加热保温后,取出进行淬火热处理和回火处理,处理后的管件放入改头机,对管件头部成型后,进入步骤4;

22.步骤4:将步骤3所得的管件再次放入燃气热处理炉内,采用天然气分段式加热方式、使用频率为25

±

hz的感应加热作为加热手段,在740

±

40℃温度区域进行加热保温后,取出进行淬火热处理和回火处理,处理后的管件通过矫直机矫直,矫直成型后将管件逐支放入涡流探伤机中进行密实性检测,取出符合探伤检验标准的管件,放入切管机中切割掉头部、尾部及不合格部位,得到成品烟管,进入步骤5;

23.步骤5:将步骤4所得成品烟管放入力学试验机内检验,检验合格后进行成品包装。

24.实施例2,烟管的制造工艺如下:

25.步骤1:首先使用碳硫多元素分析仪对荒管的化学成分进行分析,再对荒管的几何尺寸和内外表面进行检验,选取外径φ51-56

±

2mm、壁厚4.5

±

0.45mm的荒管,进入步骤2;

26.步骤2:将步骤1的荒管放入总酸度范围8~16g/l的酸洗槽,酸洗槽内硫酸亚铁含量≤25波美度,酸洗槽温度范围为20℃~60℃,酸洗时间≥25min,去除内外表面氧化皮后,取出管件放入温度60℃~85℃的磷化槽,槽内磷化液总酸度为25~42点、磷化液游离酸度为1.5~4.5点,取出磷化后的管件放入皂化槽内,皂化槽ph值为6.8~9,皂化温度60~85℃、皂化时间8-30min,取出润滑处理后的管件,进入步骤3;

27.步骤3:将步骤2所得管件放入冷拔机进行冷拔成型处理,再将管件放入内部高温区温度600

±

60℃、均热区温度450

±

100℃、炉蓖转速为200-300转/min的煤气发生炉,加热完毕后取出发生炉内部的管件放入改头机,对管件头部成型后,进入步骤4;

28.步骤4:将步骤3所得的管件再次放入温度范围为900

±

30℃的煤气发生炉中加热,炉蓖转速为280-350转/min,取出后通过矫直机矫直,得到成品烟管,进入步骤5;

29.步骤5:将步骤4所得成品烟管放入力学试验机内检验,检验合格后进行成品包装。

30.检测结果

31.实施例2与实施例1基本相同,不同之处在于热处理温度温度与所用设备不同,实施例1中采用天然气燃气热处理炉,相较于实施例2中的煤气发生炉,更具环保效果的同时仍能制造出高质量钢管,大大降低了能耗;且实施例1中奖矫直成型后的管件增设需逐支放入涡流探伤机中进行密实性检测的检验工序,再取出符合探伤检验标准的管件,放入切管机中切割掉头部、尾部及不合格部位,使实施例1中制造的成品烟管,表面表面光滑、无裂纹、表面质量好、尺寸精度高,能更好应用于实际需要,有助于提升制品的成形精度及力学性能。

32.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。