1.本发明涉及钛合金制备技术领域,具体而言涉及一种用于注射成型的钛合金注射喂料的制备方法。

背景技术:

2.tc4钛合金是应用最广泛的钛合金之一,它的强度高,耐蚀性好。主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。

3.但由于钛合金的热传导率低、加工硬化严重,从而使钛合金产品存在难加工、加工成本高等问题。且随着常规粉末冶金、机加工和精密铸造工艺越来越难以满足现代工业材料多样化、规模化的需求,作为近净成型工艺的mim技术逐渐脱颖而出。

4.金属注射成形(mim)是一种将塑料注射成形与新型粉末冶金技术结合的近净成形技术,在金属粉末中添加粘结剂以使其具有一定流动性,注射进模具后成形,再脱除粘结剂并烧结得到强度较高、耐磨性好的金属制品。

5.公开号为cn108273990a的中国专利公开了一种钛合金蜡基喂料及其制备方法,其基于蜡基喂料,并经过材料的选择,常规注射成形工艺成形、脱脂、烧结处理得到钛合金,该制备方式要求粉末粒度小,装载量低,在脱脂阶段所耗能源较高、制程周期较长,且面临脱脂的有机溶剂污染环境问题,同时带来蜡基喂料脱脂时不可控的裂纹、鼓包等缺陷,难以满足工业化量产需求。

6.公开号为cn113414390a的中国专利公开了一种高品质钛合金注射喂料的生产方法,其基于塑基喂料,通过常规注射成形工艺成形、脱脂、烧结处理得到钛合金,但其所用粘结剂成分较复杂,后热脱脂阶段难免需要考虑对应成分的升温速率和残留量,且粘度相差较大,易出现流动分级问题,不利于粘结剂的脱除。

7.公开号为cn109454226a的中国专利公开了一种tc11合金件的制备方法,其基于简单的塑基喂料,通过常规注射成形工艺成形、脱脂、烧结处理得到钛合金,但其仍然通过一步混炼得到喂料,喂料组分之间的分散性和相容性不佳,进而导致喂料整体流动性不良和随后的烧结力学性能表现,且注射坯保型性也有待提高,在催化脱脂后生坯可能出现裂纹和变形。

技术实现要素:

8.本发明目的在于针对现有技术的不足,提供一种用于注射成型的钛合金注射喂料的制备方法,该制备方法可提高粉末的分散性和相容性,增强注射坯的整体强度,提高喂料内部成分的均匀性,从而提高产品的力学性能,避免产品的缺陷。

9.为实现上述目的,本发明所采用的技术方案如下:

10.一种用于注射成型的钛合金注射喂料的制备方法,具体包括以下步骤:

11.s1、在真空条件下,在保护气氛中,将钛合金金属粉末加入密炼机中,并进行搅动预热;

12.s2、经过预热后,密炼机继续升温至混炼温度后,调整搅拌速度,加入润滑剂和骨架剂,进行第一次混炼;

13.s3、往经过第一次混炼后的密炼机中加入保型剂,进行第二次混炼;

14.s4、往经过第二次混炼后的密炼机中加入抗氧剂,并调整搅拌速度,进行第三次混炼,之后经过造粒机挤出造粒,得到喂料。

15.优选的,所述金属粉末为tc4粉末,添加量占喂料总质量的80-85%,粘结剂占喂料总质量的15-20%,所述粘结剂包括润滑剂、骨架剂、保型剂和抗氧剂。

16.优选的,所述润滑剂为sa,添加量占粘结剂总重量的3-4%。

17.优选的,所述骨架剂为pp,添加量占粘结剂总重量的20-28%。

18.优选的,所述保型剂为pom,添加量占粘结剂总重量的68-75%。

19.优选的,所述抗氧剂为bht,添加量占粘结剂总重量的1%。

20.优选的,密炼机真空条件为氧含量<2000ppm,保护气体为99.999%氩气,预热粉末温度为110℃,预热搅拌的转子转速为3rpm,预热时间为30min。

21.优选的,第一次混炼的条件如下:混炼温度为185-190℃,搅拌转子转速为20rpm,先加入润滑剂混炼5min后,再加入pp,混炼时间为5-10min。

22.优选的,第二次混炼的时间为10-20min。

23.优选的,第三次混炼的时间为25-40min,搅拌转子转速为45rpm。

24.本发明的有益效果在于:

25.1、本发明的制备方法,先加入sa,与金属粉末混炼,从而使金属粉末经过预先改性,表面包覆一层硬脂酸,使颗粒之间预先形成较强偶联效果,提高粉末在粘结剂中的分散性和相容性,从而提高了粉末装载量和喂料整体粘度,有利于喂料流动性和注射坯的保型,硬脂酸同时起到内润滑作用,也间接提高喂料的整体流动性,有利于注射坯的保型;之后加入pp,进行第一次加压混炼,此时经过改性后的金属粉末表面形成一定的有机分子膜,大大增强与有机成分pp的粘附性,因此使pp组元在喂料体系中能够发挥更加稳定牢固的骨架作用;再加入pom进行第二次加压混炼,通过两步混炼,pp与pom形成互为梯度材料,pp能够与金属粉末形成牢固的连接效果,起到贯穿粉末颗粒与颗粒之间的骨架作用,而pom与pp熔融后形成连续网状结构,使喂料中聚合物之间相互贯通和成分结合,增强注射坯整体强度,同时这种效果在脱脂阶段,pom经过表面毛细管作用力,在注射坯表面至内部形成独立的贯通网状脱脂通道,而不影响pp继续发挥骨架作用,同时,pp与pom熔融分散为网状结构,也提高了喂料内部成分的均匀性。

26.2、本发明采用简单的喂料成分,结合多步加压混炼工艺,避免了后续热脱脂阶段复杂的升温速率和保温工艺设定,减少脱脂坯在热脱阶段的停留时间,提高脱脂率和能源利用率,注射坯只需经过快速草酸脱脂,和热脱脂后便可真空烧结一步成型,且能够满足不同尺寸,不同复杂结构要求;另一方面,本发明喂料成分简单,避免了引入过多粘结剂成分带来聚合物成分偏析问题,进而在烧结过程中各向收缩一致,减少产品尺寸偏差和有利于致密度提高,产品具有较高的力学性能。

附图说明

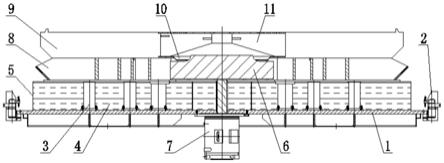

27.图1是本发明的用于注射成型的钛合金注射喂料的制备方法的工艺流程图。

28.图2是实施例2中喂料的sem图。

29.图3是对比例中喂料的sem图。

30.图4a是利用实施例2所得喂料制备的钛合金棒材的实物图片。

31.图4b是利用对比例所得喂料制备的钛合金棒材的实物图片。

具体实施方式

32.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

33.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

34.结合图1,本发明提供一种用于注射成型的钛合金注射喂料的制备方法,金属粉末预热后,先加入润滑剂和骨架剂进行第一次混炼,再加入保型剂进行第二次混炼,再加入抗氧剂进行第三次混炼,得到喂料。

35.通过分步加入粘结剂中组分,并进行多次混炼,得到分散性、均匀性,相容性,以及流动性好的喂料,增强了注射坯的整体强度和保型性,避免脱脂阶段可能的裂纹和断裂,变形,进而影响烧结后产品性能,且有利于工业生产中的运输和流转,提升产品良率。

36.在具体的实施例中,提供一种用于注射成型的钛合金注射喂料的制备方法,具体包括以下步骤:

37.s1、在真空条件下,在保护气氛中,将钛合金金属粉末加入密炼机中,并进行搅动预热。

38.s2、经过预热后,密炼机继续升温至混炼温度后,调整搅拌速度,加入润滑剂和骨架剂,进行第一次混炼。

39.s3、往经过第一次混炼后的密炼机中加入保型剂,进行第二次混炼。

40.s4、往经过第二次混炼后的密炼机中加入抗氧剂,并调整搅拌速度,进行第三次混炼,之后经过造粒机挤出造粒,得到喂料。

41.在优选的实施例中,所述金属粉末为tc4粉末,添加量占喂料总质量的80-85%,粘结剂占喂料总质量的15-20%,所述粘结剂包括润滑剂、骨架剂、保型剂和抗氧剂。

42.在另一优选的实施例中,tc4粉末粒径为0-45um,振实密度2.85g/cm3。

43.在优选的实施例中,所述润滑剂为硬脂酸(sa),添加量占粘结剂总重量的3-4%。

44.在优选的实施例中,所述骨架剂为聚丙烯(pp),添加量占粘结剂总重量的20-28%。

45.在优选的实施例中,所述保型剂为聚甲醛(pom),添加量占粘结剂总重量的68-75%。

46.在优选的实施例中,所述抗氧剂为二丁基羟基甲苯(bht),添加量占粘结剂总重量的1%。

47.在优选的实施例中,密炼机真空条件为氧含量<1000ppm,保护气体为99.999%氩气,预热粉末温度为110℃,预热搅拌的转子转速为3rpm,预热时间为30min。

48.在优选的实施例中,第一次混炼的条件如下:混炼温度为185-190℃,搅拌转子转

速为20rpm,先加入润滑剂混炼5min后,再加入pp,混炼时间为5-10min。

49.在优选的实施例中,第二次混炼的时间为10-20min。

50.在优选的实施例中,第三次混炼的时间为25-40min,搅拌转子转速为45rpm。

51.在其他优选的实施例中,将喂料经过注射机注射成型,得到注射生坯;其中,注射成型的条件为:注射温度160-190℃,注射压力1500-1700bar,保压400-600bar。

52.在另一个优选的实施例中,注射生坯经过催化脱脂后,经真空烧结炉烧结得到成品;其中,催化脱脂和烧结的条件为:通氩气流量为50-60l/min,炉腔温度升至100-120℃后,经氩气吹扫清洁炉膛后,注射生坯经过440-510min的脱脂后,再按照5℃/min升温至烧结温度1290℃,保温90-120min。

53.注射生坯的脱脂过程一般是先经过60-90min的粗脱脂,再经过380-420min的细脱脂。

54.本发明的制备方法,sa与金属粉末第一次混炼后,提高粉末在粘结剂中的分散性和相容性,从而提高了粉末装载量和喂料整体粘度,有利于喂料流动性和注射坯的保型,喂料的流动性更好,有利于注射工艺的调整和产品注射工艺制定,从而注射生坯性能会更好,而注射坯的保型性提高会有利于运输周转,避免脱脂阶段生坯出现缺陷进而影响烧结后产品性能,脱脂阶段出现缺陷可能有裂纹,断裂,变形,孔洞等。

55.第一次混炼后,先加入pp,再加入pom,进行第二次混炼,pp与pom形成互为梯度材料,pom与pp熔融后形成连续网状结构,使喂料中聚合物之间相互贯通和成分结合,增强注射坯整体强度,且pp组元在喂料体系中发挥更稳定牢固的骨架作用,避免了脱脂阶段生坯出现缺陷,进一步保证产品的性能。

56.而粉末在粘结剂中的分散性和相容性的提高,以及由于pp与pom熔融分散为网状结构,带来的喂料内部成分均匀性的提高,也有效提高了产品的力学性能。

57.为了便于更好的理解,下面结合具体实例对本发明进行进一步说明,但加工工艺不限于此,且本发明内容不限于此。

58.【实施例1】

59.步骤1、真空泵抽气至氧含量<2000ppm,按粉末装载量的80%称取tc4粉末加入到密炼腔室中,设置温度为110℃,转子转速设为3rpm,搅动粉末预热。

60.步骤2、继续加热到185℃后,调整转子转速至20rpm,加入粘结剂质量3%的sa,盖上防尘罩混炼10min,再加入粘结剂质量23%的pp,盖上防尘罩和压板加压混炼5min。

61.步骤3、加入粘结剂质量73%的pom,继续加压混炼20min,使粉末和粘结剂成团。

62.步骤4、加入粘结剂质量1%的抗氧剂,增大转子转速至45rpm,加压混炼40min,经过造粒机挤出造粒,得到喂料。

63.【实施例2】

64.步骤1、真空泵抽气至氧含量<2000ppm,按粉末装载量的85%称取tc4粉末加入到密炼腔室中,设置温度为110℃,转子转速设为3rpm,搅动粉末预热。

65.步骤2、继续加热到185℃后,调整转子转速至20rpm,加入粘结剂质量3%的sa,盖上防尘罩混炼5min,再加入粘结剂质量23%的pp,盖上防尘罩和压板加压混炼5min。

66.步骤3、加入粘结剂质量73%的pom,继续加压混炼20min,使粉末和粘结剂成团。

67.步骤4、加入粘结剂质量1%的抗氧剂,增大转子转速至45rpm,加压混炼40min,经

过造粒机挤出造粒,得到喂料。

68.【实施例3】

69.步骤1、真空泵抽气至氧含量<2000ppm,按粉末装载量的85%称取tc4粉末加入到密炼腔室中,设置温度为110℃,转子转速设为3rpm,搅动粉末预热。

70.步骤2、继续加热到185℃后,调整转子转速至20rpm,加入粘结剂质量3%的sa,盖上防尘罩混炼5min,再加入粘结剂质量28%的pp,盖上防尘罩和压板加压混炼5min。

71.步骤3、加入粘结剂质量68%的pom,继续加压混炼20min,使粉末和粘结剂成团。

72.步骤4、加入粘结剂质量1%的抗氧剂,增大转子转速至45rpm,加压混炼40min,经过造粒机挤出造粒,得到喂料。

73.【实施例4】

74.步骤1、真空泵抽气至氧含量<2000ppm,按粉末装载量的85%称取tc4粉末加入到密炼腔室中,设置温度为110℃,转子转速设为3rpm,搅动粉末预热。

75.步骤2、继续加热到185℃后,调整转子转速至20rpm,加入粘结剂质量4%的sa,盖上防尘罩混炼5min,再加入粘结剂质量20%的pp,盖上防尘罩和压板加压混炼5min。

76.步骤3、加入粘结剂质量75%的pom,继续加压混炼20min,使粉末和粘结剂成团。

77.步骤4、加入粘结剂质量1%的抗氧剂,增大转子转速至45rpm,加压混炼40min,经过造粒机挤出造粒,得到喂料。

78.【对比例】

79.步骤1、真空泵抽气至氧含量<2000ppm,按粉末装载量的85%称取tc4粉末加入到密炼腔室中,设置温度为110℃,转子转速设为3rpm,搅动粉末预热。

80.步骤2、继续加热到185℃后,调整转子转速至20rpm,将占粘结剂重3%的sa、23%的pp以及73%的pom预先常温混合后加入,继续混炼30min,使粉末和粘结剂成团。

81.步骤3、加入粘结剂质量1%的抗氧剂,增大转子转速至45rpm,加压混炼40min,经过造粒机挤出造粒,得到喂料。

82.sem

83.对实施例2和对比例所得的喂料进行sem测试,结果如图2和图3所示

84.从图2可以看出,实施例2得到的喂料,颗粒相互之间连接紧密,可以看到明显的聚合物成分在颗粒之间起到骨架作用,而图3中,对比例得到的喂料,颗粒之间相互独立,空隙较多。

85.钛合金棒材制备

86.利用实施例1-4,以及对比例得到的喂料,进行注射喂料,得到钛合金棒材,具体过程如下:

87.将所制喂料在注射温度180℃,注射压力1600bar,保压500bar条件下注射得到注射生坯。

88.注射生坯在草酸催化炉中按氩气流量60l/min,炉腔温度120℃,脱脂一脱脂时间90min,脱脂二脱脂时间420min脱脂,并在真空烧结炉中烧结温度1290℃,保温120min条件下烧结得到tc4合金棒材。

89.将所得钛合金棒材分别记为:样品1、样品2、样品3、样品4和样品5,分别对应实施例1、实施例2、实施例3、实施例4和对比例得到的喂料。

90.产品缺陷

91.如图4所示,样品5具有明显的孔洞(图4b箭头所指处),样品2整体无缺陷,说明本发明的方法得到的喂料能够更好的减少产品的缺陷。

92.性能测试

93.对样品1-5进行性能测试,结果如表1所示。

94.表1力学性能对比

[0095] 抗拉强度(mpa)屈服强度(mpa)延伸率(%)样品19118629样品298390714样品393588510样品494287912样品58998649

[0096]

从表1中可以看出,利用本发明的方法得到的喂料制备的钛合金棒材,其力学性能高于对比例的喂料制备的钛合金棒材,其中,拉伸强度为911-983mpa,屈服强度为862-907mpa,延伸率为9-14%。

[0097]

结合sem图、产品缺陷图和表1,可以认为,本发明的制备方法,提高粉末的分散性和相容性,并通过分步混炼,pom与pp熔融后形成连续网状结构,使喂料中聚合物之间相互贯通和成分结合,提高喂料内部成分的均匀性,如此,可增强注射坯的整体强度,提高产品的力学性能,避免产品的缺陷。

[0098]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。