1.本发明涉及一种应用于改善mpcvd多晶金刚石质量的预处理装置,配合使用微米级金刚石微粉对沉积衬底进行预处理,辅以沉积过程中变压力调节的生长工艺,以用于制备工业级高质量大尺寸多晶金刚石,属于多晶金刚石外延沉积技术领域。

背景技术:

2.金刚石有两种存在形态:单晶金刚石和多晶金刚石。单晶金刚石属等轴晶系同极键四面体型构造,空间结构为稳定的正四面体交替链接而成,金刚石具有超高的硬度、高热导率、高热稳定性和超宽的禁带宽度且广域透光等优异的理化性能,被称为“终极半导体材料”与单晶金刚石相比,多晶金刚石具有特殊的性能和较大的尺寸,在工业上有着极高的应用价值,作为精密磨料,用于蓝宝石、磁头、硬盘、硬质玻璃和晶体、陶瓷以及硬质合金的超精密研磨和抛光,如用于led蓝宝石的减薄。作为镀膜添加剂,用于金属模具、工具、部件等的镀膜,能够大大提高表面耐磨性、表面硬度、延长使用寿命。用于研磨,一般配制成研磨液来使用。也可用于制作刀具,切割时不容易产生崩裂。

3.现阶段主要研究应用于半导体器件方面,极大的提高了半导体器件的性能,降低了使用功耗,在半导体方向具有极佳的应用前景。现阶段制备大尺寸多晶金刚石的主要方式为化学气相沉积法(mpcvd),但mpcvd制备大尺寸多晶金刚石具有一定的弊端,因受微波等离子体的球形分布形态的影响,造成由中心到衬底边缘成核速率不一、生长速率不同,趋势为由中心到边缘递增,因此造成中心外延生长的多晶金刚石到衬底边缘的范围内存在一定的厚度差,造成生长过程中边界效应明显,即衬底边缘微波等离子体吸附明显,且随生长过程的不断推进愈加明显,最终导致所制备的大尺寸多晶金刚石中心到边缘存在一定的厚度差且剥离后存在一定的翘曲,而且晶体质量由中心到边缘范围内也存在一定的差异,影响使用效果。

4.现有化学气相沉积(mpcvd)制备金刚石多晶前期预处理过程中植晶均匀性较差、沉积过程速率分布不均、表面形貌与质量存在差异等问题。

技术实现要素:

5.本发明针对现有制备大尺寸多晶金刚石技术在沉积过程中存在的边界效应、成核不均、生长速率不同、翘曲、质量分布存在差异的问题,提供一种改善多晶金刚石质量的可升降网状沉积预处理装置,以及通过该装置改善多晶金刚石质量的沉积预处理方法。通过该装置,配合使用微米级金刚石微粉对沉积衬底进行预处理,并辅以生长过程中变压力调节的生长工艺以此来改善多晶金刚石的质量。

6.本发明改善多晶金刚石质量的可升降网状沉积预处理装置,采用以下技术方案:

7.该装置包括底座、转动平台、定位柱、衬底罩和筛网,转动平台安装在底座上并与电机连接,电机固定安装在底座上,转动平台上分布有定位柱,定位柱上设置有挤压机构,转动平台上在各定位柱围成的空间内设置有衬底罩,衬底罩内设置有能够移动的筛网。

8.所述电机以及电机与转动平台的连接处通过密封外罩密封。

9.所述挤压机构,包括滑块、上杆和下杆,滑块套装在定位柱上,上杆的一端与滑块铰接,上杆的另一端与下杆的一端铰接,下杆的另一端铰接在定位柱的下部。通过向内挤压或向外拉动上杆和下杆的连接处,使滑块沿定位柱上移或下降。

10.所述筛网的壁度为0.1-10mm,网孔的目数

×

孔径为1500-150000。

11.所述筛网呈片形。所述筛网呈筒状。所述筛网为复合筛网,由多层网筒嵌套而成,每层网筒的网孔目数和孔径由内而外渐变式分布。

12.上述装置改善多晶金刚石质量的沉积预处理方法,如下所述:

13.将甩胶后的衬底涂胶面向上置于转动平台上,并用衬底罩把衬底罩住,通过定位柱上的挤压机构压紧衬底罩,使衬底罩固定在转动平台上;

14.将所需粒径的金刚石微粉由衬底罩上口加入,通过衬底罩内的筛网落在衬底表面。启动电机带动转动平台转动,对落于衬底上的金刚石微粉均匀分散,使得金刚石微粉被均匀的粘附在衬底表面;或者是将整个装置置于盛有金刚石微粉的容器中,向下按压筛网移动至衬底上。将容器放置在超声波振动平台上振荡处理,使得金刚石微粉被均匀的粘附在衬底表面。所述振荡处理的时间为5~10分钟。

15.将表面粘有金刚石微粉的衬底移出衬底罩,置于mpcvd生长腔室之中进行多晶金刚石沉积。

16.本发明用来甄选适宜粒径的金刚石微粉对衬底进行区别化沉积前植晶,直接用于制备高质量大尺寸金刚石多晶材料的前期预处理,缓解沉积过程中出现的金刚石多晶中心与边缘区域成核、沉积速率与表面形貌差异,减轻边界效应,降低内应力分布。相对于现有技术,本发明具有以下特点:

17.1.可有效降低沉积多晶由中心到衬底边缘的成核速率差与沉积速率差,使整个衬底在沉积多晶金刚石的过程中沉积层中心到边缘的厚度保持一致,提高了后期的加工效率,降低了加工难度,从而获得高质量大尺寸的多晶金刚石材料。

18.2.可通过变孔分布密度变孔径的网孔预处理衬底,使衬底表面的金刚石微粉从中心到边缘变密度变粒径的梯度分布,从而使成核更加均匀,提高沉积效率,保证了沉积的多晶金刚石层由中心到边缘晶体质量统一,分布均匀。

19.3.结构相对简单,对操作人员要求比较高需长期积累操作经验,可以有效的满足工业化生产的使用,为工业生产和实验室生长研究提供了优质可靠的解决方案。

附图说明

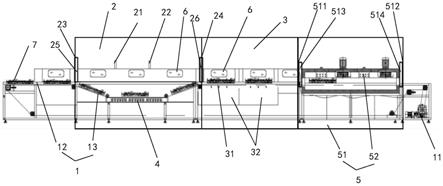

20.图1是本发明改善多晶金刚石质量的可升降网状沉积预处理装置的结构示意图。

21.图2是本发明中筛网的第一种结构示意图。

22.图3是本发明中筛网的第二种结构示意图。

23.图4是本发明中筛网的第三种结构示意图。

24.图5是通过本发明装置进行预处理衬底后沉积的多晶金刚石体材料的样品图片。

25.图6是本发明沉积的多晶金刚石样品表面的拉曼光谱特征峰测试结果图。

26.图中:1.定位柱,2.加料口,3.筛网,4.衬底罩,5.滑块,6.转动平台,7.电机,8.底座,9.衬底,10.下杆,11.上杆,12.外层网筒,13.中间网筒,14.内层网筒。

具体实施方式

27.本发明旨在提供一种可升降网状沉积预处理装置以改善多晶金刚石质量,该装置可直接用于制备高质量大尺寸多晶金刚石材料,制备完成后可直接满足半导体器件制备的应用要求。

28.如图1所示,本发明的装置包含底座8、转动平台6、定位柱、衬底罩4和筛网3。转动平台6的底部安装在底座8上并与电机7的转轴连接,电机7固定安装在底座8的下部,整个电机7以及电机7与转动平台6的连接处通过密封外罩密封。转动平台6上分布有竖直的定位柱1(根据衬底9的形状分布,如呈圆周、方形、特殊异形),定位柱1至少两根,以2-6根为宜。定位柱1上设置有挤压机构。转动平台6上在各定位柱1围成的空间内设置有衬底罩4,衬底罩4为玻璃罩。衬底罩4内设置有筛网3,衬底罩4内在筛网3以上的部分为加料口2,筛网3在衬底罩4内可以移动,通过手动按压或拉升改变其位置。

29.定位柱1上的挤压机构包括滑块5、上杆11和下杆10,滑块5套装在定位柱1上,上杆11的一端与滑块5铰接,上杆11的另一端与下杆10的一端铰接,下杆10的另一端铰接在定位柱1的下部,向内挤压上杆11和下杆10的连接处可使滑块5沿定位柱1上移,向外拉动上杆11和下杆10的连接处可使滑块5沿定位柱1下降。

30.筛网3可以有多种结构,可实现1~6英寸高质量大尺寸多晶金刚石材料的制备,可使用铁、钼、镍、铜等金属材料或者是高强度无机非金属材料及有机材料制备。图3给出的筛网3是片形结构,厚度为0.1-10mm。图3给出的筛网3为筒状结构,其顶面开口,底面和侧面为网状,网筒的壁度为0.1-10mm。图4给出的筛网3为多密度复合筛网,由多层网筒以同心圆方式嵌套在一起。图4中包括外层网筒12、中间网筒13和内层网筒14,每层网筒只有上端开口,侧面和底面为网状,具有一定目数和孔径的网孔。每层网筒的网孔孔径和目数是不同的,网筒中网孔的目数

×

孔径为1500-150000。每层网筒的壁度为0.1-10mm。每层网筒以网孔目数和孔径的不同由内而外多级渐变式分布(孔径由内至外逐渐增大,目数由内至外逐渐增多),可设计多种渐变规格,可满足不同类型mpcvd设备、工艺与产品的尺寸结构与形貌需求。

31.根据衬底9的结构尺寸、多晶厚度与形貌的制备要求设计所需规格形状的筛网3,在衬底9的表面均匀甩胶,可用sin胶、酚醛树脂类胶等。衬底9的涂胶面向上,置于转动平台6上,向内挤压上杆11和下杆10的连接处使滑块5上移,将衬底罩4将衬底9罩住。松开挤压上杆11和下杆10的连接处使滑块5下降,压紧在衬底罩4上,使衬底罩4固定在转动平台6上。

32.可以连接一台偏振粉粒筛选设备,使其出料口置于加料口2上方,将筛选设备筛选的所需粒径的粉粒直接通入筛网3中,如果是图4所示的多密度复合筛网,则进入具有相应网孔的网筒中。金刚石微粉在筛选后由加料口2加入,并通过筛网3进入衬底罩4中,落在衬底9的表面。启动电机7带动转动平台6转动,对落于衬底9上的金刚石微粉均匀分散,使得金刚石微粉被均匀的粘在衬底9的表面。该过程完成后,可取下衬底罩4,并将多余的金刚石微粉回收再利用。

33.也可以将整个装置置于盛有微米级金刚石微粉(根据制备工艺所选择)的容器中,按压筛网向下移动使之紧密覆盖在衬底9上。将容器放置在超声波振动平台上振荡处理(5~10分钟)。振荡处理结束后升起筛网3,使滑块5上移,松开衬底罩4,将衬底9从装置上取下。

34.将表面粘有金刚石微粉的衬底9置于mpcvd生长腔室之中,将衬底9摆放在腔室钼制垫盘居中位置处,调节腔室压力为5~300torr,运行冷却循环水系统将冷却循环水温设置为10~30℃,通入按比例混合之后的生长气氛,运行微波源,调节微波功率为0.5kw~10kw,并随着生长过程的推进动态调节生长腔室压力,压力变化范围为60~150torr,调整间隔为每1~6个小时调节一次,调整幅度为每次调整10torr。

35.以下给出具体实施例。

36.应用上述装置预处理2英寸单晶硅片,在其表面沉积多晶金刚石,具体过程如下所述。

37.选取2英寸钼制圆形装置,将2英寸单晶硅片置于转动平台6上,盖上衬底罩4,并调整滑块5固定住衬底罩4,按压筛网3向下移动使之紧密覆盖在衬底9上,将50~100微米粒径的金刚石混合微粉通过加料口2缓慢加入筛网桶3中,设置电机7转速后启动电机,10分钟,处理完成后升起筛网3,松开固定铰链6,将2英寸单晶硅片8由平台上取下。

38.将取下的2英寸单晶硅衬底置于mpcvd生长腔室之中,将单晶硅衬底摆放在钼制垫盘居中位置处,调节腔室压力为5~300torr,运行冷却循环水系统将冷却循环水温设置为10~30℃,通入按比例混合之后的生长气氛,运行微波源,调节微波功率为0.5kw~10kw,并随着沉积过程的推进动态调节生长腔室压力,压力变化范围为60~150torr,调整间隔为每1~6个小时调节一次,调整幅度为每次调整10torr。

39.应用上述装置预处理2英寸单晶硅衬底,成功沉积制备了高质量大尺寸多晶金刚石材料。图5是本发明预处理衬底后沉积的多晶金刚石材料样品图片,图6给出了沉积的多晶晶体样品表面的拉曼光谱特征峰测试结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。