1.本发明涉及主动力装置监控技术领域,具体地指一种大型海船主动力装置监控系统及故障诊断方法。

背景技术:

2.机内测试(bit)系统已经广泛用于动力设备状态监控、故障检测与硬件自检,使得系统本身就能检查工作是否正常或确定什么地方发生了故障。例如,用于检测汽车发动机故障的便携式智能汽车故障自检仪,用户可以利用它迅速地读取汽车电控系统中的故障,并通过液晶显示屏显示故障信息,迅速查明发生故障的部位及原因。而船舶动力装置远比汽车要复杂,一般都配备了专门的监控系统,而大型海船主动力装置监控系统自动化水平较高、系统复杂,是电子检测技术、计算机技术的高级集成,对人员的技术要求高,如果没有经过专业培训及配备了相应检测设备,无法完成整个系统的测试、诊断、维护和修理工作。

3.某型特种船舶需考虑各种任务需求,航行海域、环境、速度多变,动力装置工况变化也更为复杂。某型特种大型海船主动力装置监控系统包括控制及安保系统和监控系统,监控系统呈树状拓扑结构,能够对故障信号进行监测和报警,但在排除故障时需要对信号来源、信号线路、数据采集模块等进行逐一排查,使得排故过程比较繁琐并难以实现。而在监控系统自身出现故障时,非专业人员很难找到故障发生原因及做出正确的应对措施。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种大型海船主动力装置监控系统及故障诊断方法,能够快速、方便地检测大型海船主动力装置监控系统能否正常运行,找出系统存在的故障和隐患,尤其针对故障率较高的中底层传感器和数据采集模块的故障有明显效果。

5.为达到上述目的,本发明提及的一种大型海船主动力装置监控系统,其特殊之处在于,包括用于数据采集的下层网络、用于数据传输的上层网络和用于监控系统故障诊断的故障诊断装置;所述上层网络包括报警灯板alp、延伸报警板exa、液晶显示器lcd和can总线;所述下层网络包括数据采集箱dab、主机de、路由器rou和can总线;所述下层网络与上层网络与通过路由器rou与can总线连接;所述数据采集箱dab设置于前机舱、后机舱、齿轮箱舱中,每个数据采集箱dab包括若干个数据采集模块,每个数据采集模块包括传感器和信号采集板,所述传感器采集船舶主动力装置的检测信号,所述信号采集板将传感器采集的信号转化为数字信号传输至主机de,再通过can 总线网络传输给路由器rou,由路由器rou通过上层现场总线can 网络传输给液晶显示器lcd、报警灯板alp、延伸报警板exa进行显示和报警;所述故障诊断装置fd与数据采集箱dab一一对应、数量相同,包括控制器以及与控制器连接的信号调理电路、d/a数据转换卡、数字i/o卡、can接口卡、电源模块和触控屏;所

述信号调理电路通过标准信号输出接口与所对应的数据采集箱dab内数据采集模块的信号采集板连接,所述数字i/o卡与报警信号输出连接,所述can接口卡与数据采集模块的can 总线输出端子连接。

6.进一步地,所述主机de接收信号采集板采集的传感器信号异常时,启动故障诊断装置fd,所述故障诊断装置fd的信号调理电路向对应的信号采集板发出标准信号,再通过can接口卡接收信号采集板的输出信号,信号异常时发出数据采集模块故障报警,信号正常则表明传感器故障。

7.更进一步地,所述数据采集箱dab中数据采集模块的类型包括开关量模块、脉冲量模块、模拟量模块、热电偶模块、热电阻模块。

8.更进一步地,所述控制器根据数据采集模块的类型和模块通道数的数量,控制信号调理电路模拟传感器信号,所述控制器根据can接口卡接收的待检测的数据采集模块的输出信号与预先标定的监测信息相比对,将异常信号通过数字i/o卡输出至报警信号输出。

9.更进一步地,所述信号调理电路模拟的传感器信号包括通断信号、标准电流信号、标准热电势信号、标准热电阻信号、脉冲频率信号;所述信号调理电路包括开关量输出电路、标准电流输出电路、标准热电势输出电路、标准电阻阵列电路和ttl信号输出电路;所述标准热电势输出电路:用于将d/a数据转换卡输出的电压转化为更弱的电压信号,以模拟热电偶的电信号输出;所述标准电阻阵列电路:用于模拟热电阻传感器,采用精密电阻;所述标准电流输出电路:用于模拟压力传感器的输出信号,输出4-20ma电流;所述ttl信号输出电路:用于模拟转速传感器输出信号;所述开关量输出电路:用于模拟开关量传感器的通断信号。

10.更进一步地,所述下层网络按前机舱、后机舱、齿轮箱舱分为互相独立的三个网络,通过三个的路由器rou与上层网络的can总线相联,三个路由器rou分别布置在三个水密舱中,使三个分系统做到相对独立。

11.本发明还提出一种大型海船主动力装置监控系统的故障诊断方法,其特殊之处在于,所述方法包括如下步骤:1)所述下层网络的数据采集模块采集船舶主动力装置的检测信号传输至路由器rou,所述路由器rou将检测信号传输至上层网络;2)所述上层网络的液晶显示器lcd显示船舶主动力装置的状态信息,主机de判断船舶主动力装置的检测信号出现异常时,控制相应的报警灯板alp、延伸报警板exa进行报警;3)采用节点接入式诊断方法进行监控系统的自检:主机de将出现异常检测信号的数据采集箱dab对应的数据采集模块中传感器与信号采集板之间的连接断开,将对应的故障诊断装置fd的标准信号输出接口与信号采集板之间的连接导通;4)所述故障诊断装置fd的信号调理电路向对应的信号采集板发出标准信号,再通过can接口卡接收信号采集板的输出信号,信号正常时发出传感器故障报警,信号异常时发出数据采集模块故障报警。

12.优选地,步骤4)中所述故障诊断装置fd的控制器根据待检测的数据采集模块的类型和模块通道数的数量,控制信号调理电路模拟传感器信号,标准信号输出接口将传感器

信号传输至对应的信号采集板,控制器根据can接口卡接收的信号与预先标定的监测信息相比对,出现异常信号则表明数据采集模块异常,将异常信号通过数字i/o卡输出至报警信号输出;信号正常则表明数据采集模块正常,传感器故障,主机de向报警灯板alp、延伸报警板exa发出报警信号。

13.优选地,步骤4)中所述故障诊断装置fd判断异常信号的方法为:根据数据采集箱dab对应的数据采集模块的开关量类型、脉冲量类型、模拟量类型、热电偶类型、热电阻类型读取对应通道的开关状态、转速值、压力值、温度值、温度值,并与预先设置的标定值相对比,符合预设标准则显示正常,超出预设标准则显示异常。

14.优选地,采用所述故障诊断装置fd对数据采集箱dab的数据采集模块进行专项功能检测的过程为:通过故障诊断装置fd的触控屏选择待检测的数据采集模块,控制器判断待检测的数据采集模块的类型,并根据相应类型的预设流程实施检测,控制器控制信号调理电路向待检测的数据采集模块的信号采集板发出标准信号,再通过can接口卡接收信号采集板的输出信号,将检测结果输出至触控屏显示;数据采集模块为热电偶类型的检测流程为:输出预设电压信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设电压信号2,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏显示;数据采集模块为热电阻类型的检测流程为:输出预设的标准电阻,读取信号采集板的输出信号并与预设结果进行比对,符合预设标准则显示正常,超出预设标准则显示异常,将检测结果输出至触控屏显示;数据采集模块为模拟量类型的检测流程为:输出预设电流信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设电流信号2,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏显示;数据采集模块为脉冲量类型的检测流程为:输出预设频率的ttl信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设频率的ttl2,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏显示;数据采集模块为开关量类型的检测流程为:输出预设断路信号,读取信号采集板的输出信号并与预设结果进行比对,输出短路信号,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏显示。

15.大型海船主动力装置监控系统的自动化程度较高,当主动力装置长期在海上复杂环境中运行时,其监控系统不可避免地会发生故障。列举有关主动力装置监控系统的部分故障如表1所示。从部分主动力装置监控系统的故障现象和原因可以看出,主动力装置监控系统发出的故障报警信号往往并不是由于动力装置本身故障导致的,更多的时候是由于监测系统本身故障产生的报警和引发系统故障。其故障主要集中在监测系统的信号采集部分,一般是由于数据采集模块故障、线路问题和传感器故障等方面的原因导致。

16.从表1所示的监控系统故障现象和原因以及相关主动力装置监控系统故障的排除方法可以看出,监控系统出现的故障报警信号,其故障原因主要是由于监测部分出现故障造成了误报警,主动力装置自身的可靠性相对较高,控制系统也因为监测信号来源的问题产生故障,例如转速波动故障。在故障信号或报警产生后,要确认监测部位是否故障,在传统的排故过程中需要检查故障信号线路上的传感器、线路和数据采集模块等,由于故障无法精确定位,就需要逐个检查或更换测试相关的部件,例如将传感器和数据采集模块拆卸下来用专用设备检测或更换备件检测。有时由于传感器布置部位隐蔽,还需要拆装其他设备,拆装工作量很大会影响其他设备正常工作,甚至无法现场实现,而线路长、器件多,隐蔽设施的拆除工作量大,使得故障排过程较为繁琐并且十分困难,在一定程度上影响了主动力装置的正常使用。同时,传统的监测过程需要在主动力装置工作的情况下才能发现故障和报警信号,在主机停机的状态下系统无法获得有效的信号数据,使得日常检查并不全面,潜在的故障隐患无法排查。

17.本发明提出的一种大型海船主动力装置监控系统及故障诊断方法,能够在监控故障报警时进行自检,从而确定故障发生的位置上位网络还是下位网络、是数据采集模块还是传感器,如果诊断位置在机舱的数据采集箱,则诊断下位网络,如果在下位网络检测结果正常,则故障可能发生在上位网络。

18.本发明能够在主动力系统不工作的情况下也能对监控系统进行功能检测并诊断故障,在检测时避免拆装设备部件等繁琐工作。实现平时的不开机状态下对检测采集模块、传感器的原位检测功能,在船舶出航前和停靠时及时排除故障隐患,在故障发生时准确诊断故障部位。

附图说明

19.图1为本发明大型海船主动力装置监控系统的整体结构示意图。

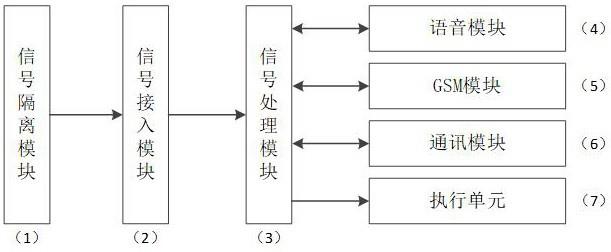

20.图2为本发明大型海船主动力装置监控系统的故障诊断装置的结构示意图。

21.图3为开关量输出电路的电路图。

22.图4为标准电阻阵列电路的原理图。

23.图5为ttl信号输出电路的电路原理图。

24.图6为标准热电势输出电路图。

25.图7为电源模块的电路图。

26.图8为本发明大型海船主动力装置监控系统的故障诊断方法的整体流程图。

27.图9为故障诊断装置检测项目选择界面。

28.图10为专项功能检测方法的流程图。

29.图11为热电偶模块专项功能检测界面。

30.图12为综合功能检测方法的流程图。

31.图13为数据采集箱综合功能检测项目数据模块选择界面。

32.图14为电流量模块及传感器综合检测界面。

33.图中:报警灯板alp,延伸报警板exa,液晶显示器lcd,can总线,数据采集箱dab,主机de,路由器rou,can总线,齿轮箱gb,故障诊断装置fd,控制器1,信号调理电路2,d/a数据转换卡3,数字i/o卡4,can接口卡5,电源模块6,触控屏7,标准信号输出接口8,报警信号输出9。

具体实施方式

34.下面结合附图及实施例对本发明作进一步的详细描述,但该实施例不应理解为对本发明的限制。

35.如图1所示,本发明提出的一种大型海船主动力装置监控系统,包括用于数据采集的下层网络、用于数据传输的上层网络和用于监控系统故障诊断的故障诊断装置。

36.上层网络包括报警灯板alp、延伸报警板exa、液晶显示器lcd和can总线。

37.下层网络包括数据采集箱dab、主机de、路由器rou和can总线;下层网络与上层网络与通过路由器rou与can总线连接;数据采集箱dab设置于前机舱、后机舱、齿轮箱舱中,每个数据采集箱dab包括若干个数据采集模块,每个数据采集模块包括传感器和信号采集板,传感器采集船舶主动力装置的检测信号,信号采集板将传感器采集的信号转化为数字信号传输至主机de,再通过can 总线网络传输给路由器rou,由路由器rou通过上层现场总线can 网络传输给液晶显示器lcd、报警灯板alp、延伸报警板exa进行显示和报警。下层网络按前机舱、后机舱、齿轮箱舱分为互相独立的三个网络,通过三个的路由器rou与上层网络的can总线相联,三个路由器rou分别布置在三个水密舱中,使三个分系统做到相对独立。

38.主动力装置监测系统中有8只数据采集箱,其中前、后机舱各3只,齿轮箱舱2只,每个数据采集箱都包含多个数据采集模块。传感器传来的信号经前端信号采集板转化为数字信号,再经can板转化为can网通信信号,经下层can网络通过路由器传输给至上层can网络。

39.数据采集箱中传感器类型包括热电阻、热电偶、压力变送器、转速传感器及其它电流量信号传感器,数据采集模块的类型包括热电偶数据采集模块、热电阻数据采集模块、电

流量数据采集模块、脉冲量数据采集模块和开关量数据采集模块。

40.主动力装置监控系统根据传感器类型的不同,其信号输出方式有所区别。柴油机转速信号通过磁电感应式传感器获取,是利用电磁感应原理将被测转速转换成电信号的一种传感器,不需要辅助电源就能把被测对象的机械能量转换成易于测量的电信号,形成脉冲频率ttl电平信号。压力传感器利用某些电介质的压电效应形成电流模拟量信号,滑油压力信号通过4~20ma压力变送器反映滑油压力。热电阻传感器利用导体或半导体的电阻值随温度变化而变化的原理,通过测量电阻值进行温度测量。该主动力装置监控系统中采用的pt100型热电阻用来测量200℃以下的低温区信号,24v工作电压供电,采集其热电阻信号。热电偶利用热电效应形成电压信号,通过两种不同材料的导体或半导体组成闭合回路,当两接点温度不同时,在回路中产生电动势。该主动力装置监控系统中采用的热电偶传感器用来测量高温温度并形成的电压信号。开关量信号是一种简单的通断信号。压力开关是一种压力控制装置,当被测压力达到某一额定值时,弹性元件产生位移,直接或经过比较后推动开关元件,改变通断状态,形成通断信号。侧装式浮球开关是利用液体浮力原理,当浮球因浮力作用上下运动时,接线盒内的微动开关产生开关量信号。

41.各类数据采集模块分别对应采集不同类型传感器信号。热电偶数据采集模块采集k分度热电偶传感器的电压信号。热电阻数据采集模块采集pt100热电阻传感器的电阻信号。电流量数据采集模块主要是通过4~20ma压力变送器,压力变换产生一定值时产生开关量。例如滑油压力低于某限定值、调距桨螺距等。脉冲量数据采集模块采集转速传感器的电流信号,超速停机连接在主控板上,电子调速器上,测量显示,一个备用。开关量数据采集模块采集开关量传感器的开关量信号,包括液位、油滤前后压力差、故障报警等。

42.故障诊断装置fd与数据采集箱dab一一对应、数量相同,如图2所示,包括控制器1以及与控制器1连接的信号调理电路2、d/a数据转换卡3、数字i/o卡4、can接口卡5、电源模块6和触控屏7;信号调理电路2通过标准信号输出接口8与所对应的数据采集箱dab内数据采集模块的信号采集板连接,数字i/o卡4与报警信号输出9连接,can接口卡5与数据采集模块的can总线输出端子连接。

43.故障诊断装置fd的模拟信号输出端子,接入到各个数据采集模块的输入端,与传感器输出信号端子交替接入,主机de接收信号采集板采集的传感器信号异常时,启动故障诊断装置fd,在监控系统加电的静态情况下,以每个模块为对象,信号调理电路2向对应的信号采集板发出标准信号,根据其输入信号形式和规格,模拟各种传感器不同数值信号输入到模块前端信号采集板输入端。再通过can接口卡5在数据采集模块can网输出端读取各通道输出信号,与设置的标准值进行对比,将异常信号通过数字i/o卡4输出至报警信号输出9,信号异常时发出数据采集模块故障报警,信号正常则表明传感器故障。

44.控制器1采用了pcm5830型pc104工业计算机主板,板载兼容intelx86cpu,主频800mhz,内置浮点运算协处理器;具备4个2.0usb接口和rs232/rs485/rs422/ttl接口标准,高度紧凑的pc/104结构形式(90

×

96

×

15mm),低功耗:4w(800mhz,典型值);工作环境:

ꢀ‑

20℃~ 70℃(扩展温度-40℃~ 85℃),5%~95%相对湿度;贮存温度:-55℃~ 85℃,重量:《0.18kg。

45.d/a数据转换卡3执行模拟电压、数字电压输出工作,用于标准电压信号的输出以及控制诊断仪面板灯光信号。采用usb-5932型d/a数据转换卡,输出量程(output range):0

~5v、0~10v、

±

5v、

±

10v;转换精度:12位;da转换速率:100ks/s;非线性误差:

±

1lsb(最大);工作温度范围:0℃~ 50℃;存储温度范围:-20℃~ 70℃;do数字量输出通道数:6路,高电平的最低电压:2.4v,低电平的最高电压:0.5v。

46.can接口卡5用于连接检测仪与大型海船主动力装置监控系统数据采集模块输出端,读取数据采集结果。选用usbcan-2i型can-bus接口卡,适用can2.0a/b,符合iso11898规范;波特率:5kbps~1mbps之间任意设定;电源:usb供电或外接dc5v供电(≥500ma);can:3位端子;端接电阻:拨码开关;工作温度:-25℃~ 85℃;储存温度:-40℃~ 85℃;can-bus接口采用电气隔离,隔离模块绝缘电压:2500vrms;单通道最高数据流量:3000fps(标准帧)。

47.触摸屏7选用amt公司as-09507-c4型工业四线电阻,尺寸:与液晶屏一致,稳定工作温度范围:-10℃~ 60℃,存储温度范围:-20℃~ 70℃,ito玻璃厚度:1.1mm,手写笔接触力:0.1-0.7n,手指接触力:0.1-0.8n,x方向线性度:1.5%,y方向线性度:1.5%,触摸屏使用usb接口通过电路接口板与工控主板连接,支持分辨率:2048*2048。

48.信号调理电路2包括开关量输出电路、标准电流输出电路、标准热电势输出电路、标准电阻阵列电路和ttl信号输出电路:标准热电势输出电路:用于将d/a数据转换卡3输出的电压转化为较弱的电压信号,以模拟热电偶的电信号输出。

49.标准电阻阵列电路:用于模拟热电阻传感器,采用精密电阻。

50.标准电流输出电路:用于模拟压力传感器的输出信号,输出4-20ma电流。

51.ttl信号输出电路:用于模拟转速传感器输出信号,采用电压-频率转换电路,也可以采用d/a数据转换卡3定时计数功能来实现。

52.开关量输出电路:用于模拟开关量传感器的通断信号。

53.图3为开关量输出电路的电路图。开关量输出电路用于模拟开关量传感器的通断信号。检测程序控制d/a数据转换卡3输出5v电压信号到io01处。当io01输入5v电压信号时,三极管8050处于导通状态,继电器线圈得电,10脚和6脚导通,s201和s202之间输出高电平;若io01无信号输入时,线圈失电,继电器10脚和6脚断开,则输出低电平。

54.图4为标准电阻阵列电路的原理图,检测程序控制da卡输入5v电压信号到io00处。当io00无信号输入时,三极管处于截止状态,s301和s302之间的总阻值为145ω,对应于pt100的温度为117.5℃;若io00输入5v电压信号,继电器线圈得电,6脚和10脚导通,s301和s302之间总阻值为120ω,对应于pt100的温度为52.8℃。

55.图5为ttl信号输出电路的电路原理图,电压频率转换电路将电压信号转换成频率信号,用于模拟转速传感器的输出信号。lm331用作v/f转换电路,电压信号uf经v/f转换电路后,从fout端输出,输出频率fout随待转换电压uf的变化而变化,且存在如下关系:fout=uf*rs/(2.09*rl*rt*ct),式中rs=r16 r15。

56.图6为标准热电势输出电路,船舶设备常用的k型热电偶,在1200℃时,热电动势为50mv左右。对于模拟热电偶信号模块,采用直接将da卡输出信号源分压来模拟热电偶信号,接lm324构成电压跟随电路。此外,标准电流输出电路也与此类似,压力传感器分为电流型和电压型,常见的信号类型主要有0~5v、4~20ma等。通过调查分析,模拟量模块采集的信号类型为4~20ma电流,可通过加取样电阻的方法转换成电压来检测。去掉电阻r37、r38、r39,将d/a数据转换卡3输出信号直接接入r21的左端。

57.图7为电源模块6的电路图,采用锂电池组供电,采用大容量12v、20000mah锂电池组为信号调理电路板、工控计算机主板、液晶屏等硬件设备供电,锂电池组内含充放电控制电路。由于装置采用锂电池供电,其放电电压在10.8-12.6v之间变化,需要增加电压稳定和变换电路。经dcdc直流稳压转换模块v7-1205s10(5v输出)和hzd10c-12s12(12v输出),输出稳定电压供诊断仪使用。锂电池输出的电压经电容c1、c2滤波后,通过dcdc模块转化成稳定的5v、12v电压供后置电路使用。

58.标准信号输出接口8包括:220v ac电源接口:用于诊断仪外部供电和锂电池充电。

59.电源键:用于打开、关闭诊断仪。

60.电源指示灯;用于指示诊断仪开机状态。

61.检测指示灯:用于指示诊断仪正在处于检测状态。

62.报警指示灯:用于指示传感器或数据采集模块检测结果有异常。

63.接地线接口:用于诊断仪接地。

64.热电偶标准信号输出接口:用于输出标准热电势信号,内部连接d/a卡和信号调理电路,外部通过多芯电缆连接热电偶数据采集模块信号输入接口。

65.热电阻标准信号输出接口:用于输出标准电阻信号,内部连接信号调理电路,外部通过多芯电缆连接热电阻数据采集模块信号输入接口。

66.电流量标准信号输出接口:用于输出标准电流信号,内部连接信号调理电路,外部通过多芯电缆连接电流量数据采集模块信号输入接口。

67.脉冲量标准信号输出接口:用于输出标准频率ttl信号,内部连接d/a卡,外部通过多芯电缆连接脉冲量数据采集模块信号输入接口。

68.开关量标准信号输出接口:用于输出开关量通断信号,内部连接信号调理电路,外部通过多芯电缆连接开关量数据采集模块信号输入接口。

69.can网接口:用于连接诊断仪与各数据采集模块信号输出端,读取数据采集模块采集结果。

70.另外,需要针对各个数据采集模块的组成特点,选定航空插座,电芯数目要超过各模块最大接线数32芯。以此航空插座母头为基础,根据各数据采集模块输入端子和传感器接线排制作相应多芯连接电缆。

71.信号输出电缆:共32芯,一头为航空插头,接诊断仪机箱航空插座;另一头为传感器信号排线端子(每排排线为16根线,每个数据采集模块有2排),接数据采集模块信号输入插座(每排16针,共2排)。模拟热电偶、热电阻、电流量、脉冲量、开关量传感器到数据采集模块均使用该电缆。

72.故障诊断装置fd内设的检测程序包括如下部分:自检程序。运行程序后首先进行a/d、d/a、i/o卡测试,确定工作正常,否则进行报警提示。

73.内部数据库。建立各数据采集箱、数据采集模块、各个测点的相关信息数据库,供检测时调用。

74.检测对象选择程序。用户可对需要检测的数据采集箱、数据采集模块和传感器进行选择。

75.热电偶传感器及数据采集模块综合检测程序。对某一热电偶数据采集模块及所属传感器进行检测,读取数据采集模块采集结果,计算各传感器一段时间内的温度均值,根据正常数据范围进行比较,若异常则报警提示。

76.热电阻传感器及数据采集模块综合检测程序。对某一热电阻数据采集模块及所属传感器进行检测,读取数据采集模块采集结果,计算各传感器一段时间内的温度均值,根据正常数据范围进行比较,若异常则报警提示。

77.压力传感器及数据采集模块综合检测程序。对某一电流量数据采集模块及所属传感器进行检测,读取数据采集模块采集结果,计算各传感器一段时间内的压力均值,根据正常数据范围进行比较,若异常则报警提示。

78.转速传感器及数据采集模块综合检测程序。对某一脉冲量数据采集模块及所属传感器进行检测,读取数据采集模块采集结果,计算各传感器一段时间内的转速均值,根据正常数据范围进行比较,若异常则报警提示。

79.开关量传感器及数据采集模块综合检测程序。对某一开关量数据采集模块及所属传感器进行检测,读取数据采集模块采集的各传感器开关状态,根据正常数据范围进行比较,若异常则报警提示。

80.热电偶数据采集模块检测程序。对某一热电偶数据采集模块进行检测,控制d/a卡发出特定电压信号,经信号调理电路衰减为标准电势信号以模拟某一温度下的热电势,从数据采集模块can网输出端读取该模块采集到的各通道温度值,与模拟的标准值进行对比,二者应该相同,差异过大则报警提示。

81.热电阻数据采集模块检测程序。对某一热电阻数据采集模块进行检测,信号调理电路输出特定标准温度下的电阻值,从数据采集模块can网输出端读取该模块采集到的各通道温度值,与模拟的标准值进行对比,二者应该相同,差异过大则报警提示。

82.电流量数据采集模块检测程序。对某一电流量数据采集模块进行检测,信号调理电路输出模拟特定压力的标准电流值,从数据采集模块can网输出端读取该模块采集到的各通道压力值,与模拟的标准值进行对比,二者应该相同,差异过大则报警提示。

83.脉冲量数据采集模块检测程序。对某一脉冲量数据采集模块进行检测,输出模拟特定转速的标准ttl信号,采集模块can网输出端读取该模块采集到的各通道转速值,与模拟的标准值进行对比,二者应该相同,差异过大则报警提示。

84.开关量数据采集模块检测程序。对某一开关量数据采集模块进行检测,输出模拟特定状态的通断信号,采集模块can网输出端读取该模块采集到的各通道状态值,与模拟的通断状态值进行对比,二者应该相同,否则报警提示。

85.性能预测程序。在设备无异常的前提下,用户可对需要预测的热电偶传感器及数据采集模块、热电阻传感器及数据采集模块、压力传感器及数据采集模块、转速传感器及数据采集模块和开关量传感器及数据采集模块进行选择。针对不同类型传感器及数据采集模块,实现设备性能退化趋势和剩余寿命的预测。

86.大型海船主动力装置监控系统设有8只数据采集箱dab,其中前、后机舱各3只,齿轮箱舱2只,每个数据采集箱都包含多个数据采集模块,每个模块均由前端信号采集板与相同的can 板构成。1#数据采集箱主要测试1#主机的基本参数,包含7个数据采集模块,其中1#数据采集模块为脉冲量模块,2#、3#为电流量模块,4#、5#为热电偶模块,6#、7#为热电阻

模块。2#数据采集箱主要测试2#主机的基本参数,包含7个数据采集模块,其中1#数据采集模块为脉冲量模块,2#、3#为电流量模块,4#、5#为热电偶模块,6#、7#为热电阻模块。3#数据采集箱主要测试3#主机的基本参数,包含7个数据采集模块,其中1#数据采集模块为脉冲量模块,2#、3#为电流量模块,4#、5#为热电偶模块,6#、7#为热电阻模块。4#数据采集箱主要测试4#主机的基本参数,包含7个数据采集模块,其中1#数据采集模块为脉冲量模块,2#、3#为电流量模块,4#、5#为热电偶模块,6#、7#为热电阻模块。5#数据采集箱主要测试右齿轮箱的基本参数,包含6个数据采集模块,其中1#数据采集模块为脉冲量模块,2#为电流量模块,3#、4#为热电阻模块,5#、6#为开关量模块。6#数据采集箱主要测试左齿轮箱的基本参数,包含6个数据采集模块,其中1#数据采集模块为脉冲量模块,2#为电流量模块,3#、4#为热电阻模块,5#、6#为开关量模块。7#数据采集箱主要测试前机舱的基本参数,包含7个数据采集模块,其中1#、2#、3#、4#为热电阻模块, 5#、6#、7#为开关量模块。8#数据采集箱主要测试后机舱的基本参数,包含7个数据采集模块,其中1#、2#、3#、4#为热电阻模块, 5#、6#、7#为开关量模块。传感器传来的信号经前端信号采集板转化为数字信号,再经can 板转化为can网通信信号,通过下层现场总线can 网络传输给路由器rou,由路由器rou通过上层现场总线can 网络传输给主机进行显示。

87.故障诊断装置fd对数据采集模块施加标准数值的传感器信号,与其采集输出的数值进行对比,观察是否一致。以模拟信号输出端子,以交替接入的方式代替传感器输出信号端子接入到各个数据采集模块的输入端,在监控系统加电的静态情况下,以每个模块为对象,根据其输入信号形式和规格,模拟各种传感器不同数值信号输入到模块前端信号采集板输入端。对于电流量模块输入电流信号,对于热电偶模块输入电压信号,对于热电阻模块接入不同阻值的精密电阻,对于开关量模块输入通断信号,对于脉冲模块输入不同频率的ttl信号。在数据采集模块can网输出端读取各通道输出信号,与设置的标准值进行对比,若不一致则表明数据采集模块功能异常。热电偶标准信号模拟方法:按照k分度热电偶的分度表,根据各传感器量程选择几种典型温度值,对数据采集模块输入对应数值的电压值。热电阻标准信号模拟方法:按照pt100热电阻的分度表,根据各传感器量程选择典型温度值,对数据采集模块输入对应数值的电阻值。电流量标准信号模拟方法:按照各传感器量程选择压力值,对数据采集模块输入对应数值的4-20ma电流值。例如,4#数据采集箱2#电流量数据采集模块1#通道对应主机淡水进口压力传感器,该传感器量程为0~0.6mpa,与4-20ma电流线性对应,若设定输入标准值为0.3mpa,则可计算对应电流为12ma。脉冲量标准信号模拟方法:按照各转速传感器量程,对数据采集模块输入对应频率的ttl信号。开关量标准信号模拟方法:对数据采集模块输入对应的通断信号。

88.基于上述大型海船主动力装置监控系统,如图8所示,本发明提出一种故障诊断方法,包括如下步骤:1)下层网络的数据采集模块采集船舶主动力装置的检测信号传输至路由器rou,路由器rou将检测信号传输至上层网络;2)上层网络的液晶显示器lcd显示船舶主动力装置的状态信息,主机de判断船舶主动力装置的检测信号出现异常时,控制相应的报警灯板alp、延伸报警板exa进行报警;3)采用节点接入式诊断方法进行监控系统的自检:主机de将出现异常检测信号的数据采集箱dab对应的数据采集模块中传感器与信号采集板之间的连接断开,将对应的故

障诊断装置fd的标准信号输出接口8与信号采集板之间的连接导通;4)故障诊断装置fd的信号调理电路2向对应的信号采集板发出标准信号,再通过can接口卡5接收信号采集板的输出信号,信号正常时发出传感器故障报警,信号异常时发出数据采集模块故障报警。

89.如图9所示,故障诊断装置fd的故障诊断类型包括专项功能检测和综合功能检测,专项功能检测用于上层网络出现报警信号时故障诊断装置fd启动自检功能从而确定故障发生的位置上位网络还是下位网络,排查出监控系统的数据采集模块的故障问题;综合功能检测是日常维护中对监控系统的数据采集模块进行功能性检测及故障排查。

90.专项功能检测方法的流程如图10所示,控制器1根据待检测的数据采集模块的类型和模块通道数的数量,控制信号调理电路2模拟传感器信号,标准信号输出接口8将传感器信号传输至对应的信号采集板,控制器1根据can接口卡5接收的信号与预先标定的监测信息相比对,出现异常信号则表明数据采集模块异常,将异常信号通过数字i/o卡4输出至报警信号输出9;信号正常则表明数据采集模块正常,传感器故障,主机de向报警灯板alp、延伸报警板exa发出报警信号。故障诊断装置fd判断异常信号的方法为:根据数据采集箱dab对应的数据采集模块的开关量类型、脉冲量类型、模拟量类型、热电偶类型、热电阻类型读取对应通道的开关状态、转速值、压力值、温度值、温度值,并与预先设置的标定值相对比,符合预设标准则显示正常,超出预设标准则显示异常。

91.以1#数据采集箱为例,出现热电偶模块专项功能检测界面(图11)。首先选中“当前统一设定温度”的4个选项之一,在此界面中点击“开始检测”按钮,故障诊断装置fd即发出相对应的标准信号,经过大约15秒时间,进度条到达终点位置后,故障诊断装置fd即可读取该数据采集模块的输出数据,和发出的标准信号相对比以判断是否存在异常。若检测结果正常,则各信号下面的绿色指示灯亮;若检测结果异常,则异常信号下面的指示灯变为红色,同时位于机箱面板的红色报警灯也会点亮。先后把“当前统一设定温度”的4个选项全部检测完后即结束该模块的检测。

92.综合功能检测方法的流程图12所示,采用所述故障诊断装置fd对数据采集箱dab的数据采集模块进行专项功能检测的过程为:通过故障诊断装置fd的触控屏7选择待检测的数据采集模块,如图13所示,控制器1判断待检测的数据采集模块的类型,并根据相应类型的预设流程实施检测,控制器1控制信号调理电路2向待检测的数据采集模块的信号采集板发出标准信号,再通过can接口卡5接收信号采集板的输出信号,将检测结果输出至触控屏7显示。

93.数据采集模块为热电偶类型的检测流程为:输出预设电压信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设电压信号2,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏7显示;数据采集模块为热电阻类型的检测流程为:输出预设的标准电阻,读取信号采集板的输出信号并与预设结果进行比对,符合预设标准则显示正常,超出预设标准则显示异常,将检测结果输出至触控屏7显示;数据采集模块为模拟量类型的检测流程为:输出预设电流信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设电流信号2,读取信号采集板的输出信号并与

预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏7显示;数据采集模块为脉冲量类型的检测流程为:输出预设频率的ttl信号1,读取信号采集板的输出信号并与预设结果进行比对,输出预设频率的ttl2,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏7显示;数据采集模块为开关量类型的检测流程为:输出预设断路信号,读取信号采集板的输出信号并与预设结果进行比对,输出短路信号,读取信号采集板的输出信号并与预设结果进行比对,两次比对均符合预设标准则显示正常,否则显示异常,将检测结果输出至触控屏7显示。

94.以选择2#(2103型)数据采集模块为例,出现电流量模块及传感器综合检测界面(图14)。由于每个数据采集模块所用通道数量各不相同,所以检测界面中的信号数量也不一样。在此界面中点击“开始检测”按钮,经过大约10秒时间,进度条到达终点位置后,检测仪即可读取该数据采集模块的输出数据以判断是否存在异常。若检测结果正常,则各信号下面的绿色指示灯亮;若检测结果异常,则异常信号下面的指示灯变为红色,同时机箱面板红色报警灯也会点亮。完成后点击“返回上一级界面”回到数据采集模块及传感器综合检测的数据模块选择界面。

95.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。