1.本发明属于一种自清洁材料制备领域,具体涉及一种铝合金的自清洁疏水材料的制备方法。

背景技术:

2.超疏水,是一种特殊的表面润湿性现象,通常指的是水的静态接触角大于150

º

且滚动角小于 10

º

的表面,主要由材料表面的微观结构和化学组成共同影响。此外,光、声、力、热、电、磁等外场也会对表面润湿性产生很大的影响。人们对超疏水现象的认知主要来源于自然界,北宋文学家周敦颐在《爱莲说》中写到:“予独爱莲之出淤泥而不染,濯清涟而不妖”,句中描述了莲花从积存的淤泥中生长而出却不被污染,这反映出的是一种最典型的荷叶表面的超疏水现象,基于优异的超疏水性能,水滴在荷叶表面会自然收缩成球状,这就使污染物不易在表面积存,即使沾上少量尘土,水滴在表面的自由滚动也可以轻易将尘土带走,体现出优异的自清洁性能。

3.铝及其合金不但在自然界储量丰富,而且因其具有密度小、强度高、导电导热性能好、塑性加工性和可焊性良好等优点,被广泛应用于航空航天、海洋装备和化工设备等领域。但铝材的耐蚀性能较差,在潮湿的环境中( 特别是含氯离子的海洋环境) ,该氧化铝薄膜易遭受污染和侵蚀破坏,导致零部件的使用寿命降低、易失效,甚至引发安全事故,造成巨大的经济损失,严重制约了铝合金的应用范围。因此,在实际生产应用中必须对铝合金表面进行处理,以提高其耐蚀和抗污性能。

4.通过对铝合金表面进行处理,赋予其表面超疏水功能以实现耐蚀和防污是一种可行且有效的方法。目前,获得超疏水表面的方式主要有两种: 一是对疏水表面进行粗糙化处理; 二是用低表面能物质修饰粗糙表面。铝合金具有较高的表面能,应采用低表面能物质对其粗糙表面进行修饰的方式获得超疏水表面。常用的制备方法有化学刻蚀、溶胶-凝胶法、水热法、激光加工和电沉积等阳极氧化法是指金属或合金的电化学氧化,主要指铝及其合金在相应的电解液和特定的工艺条件下,通过外加电流的作用在其表面生成一层防护性氧化膜的方法。

5.如合肥凯大新型材料科技有限公司cn109267077a公开了一种提高铝基材料耐腐蚀性能的处理工艺包括以下步骤:(1)将铝基材料浸泡到清洗液中进行清洗浸泡;(2)将铝基材料浸泡到硫酸复合溶液中,进行阳极氧化处理;(3)将铝基材料放入n-羟基琥珀酰亚胺和聚乙烯亚胺水溶液中浸泡,然后取出,采用离子束组成的强流脉冲离子束对处理后的铝基材料进行表面辐照处理,然后再在n,n-二环己基碳酰亚胺和十四烷酸的乙醇溶液中浸泡;经过本发明工艺处理后,能够在铝基材料表面形成超疏水表面,呈现微米-纳米双尺寸的表面形貌,从而使得铝基材料表面具有非常好的疏水效果,能够在铝基材料表面形成超疏水表面,呈现微米-纳米双尺寸的表面形貌,从而使得铝基材料表面具有非常好的疏水效果,本发明通过对铝基材料进行清洗,去除铝基材料表面的污渍,便于后续工艺处理形成更

加紧密的疏水膜层,通过对铝基材料表面进行阳极氧化处理,能够使得铝基材料表面形成一定程度的突起和凹陷面貌,突起之间相互联结,形成类似网状的结构,且分布比较均匀,这种结构有利于超疏水表面的形成,然后经过n-羟基琥珀酰亚胺和聚乙烯亚胺水溶液、离子术辐照、十四烷酸溶液的综合处理,形成稳固的疏水膜层,从而提高铝基材料表面疏水性能,同时形成的疏水膜层还能够阻隔空气与液体的进入,从而达到良好的的耐腐蚀性能。

6.

技术实现要素:

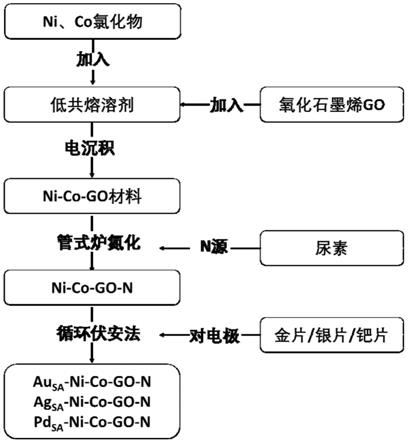

7.基于对现有技术的认知,本发明提供了一种自清洁铝合金的处理工艺,通过阳极氧化法获得纳米孔道阵列,然后通过阳极溶解腐蚀纳米孔道阵列的多孔层,获得微纳米表面结构,协同低表面能十四酸修饰获得超疏水铝合金材料,所述材料的耐腐蚀性能、防污性能以及自清洁性能优异。

8.区别于现有技术的阳极氧化,本发明在阳极氧化后和有机修饰之间增加了阳极腐蚀处理过程,所述处理过程最为直接的效果就是有效的提高阳极氧化膜的粗糙度,进而改善基材的疏水性。

9.具体而言,一种自清洁铝合金的处理工艺,包括如下步骤:(1)对铝合金进行表面清洁处理:所述清洁处理包括机械打磨、清洗处理和干燥处理;(2)电化学抛光处理:采用高氯酸的乙醇溶液进行电化学抛光处理;(3)阳极氧化处理:配置草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中草酸的用量5-7wt.%,苯甲酸的用量为10-12wt.%,阳极氧化的电压为10-13v,时间为达到溶解-沉积平衡时间,温度5-10℃;(4)电解腐蚀增加粗糙度:将经过阳极氧化处理的铝合金作为阳极,立即放置于另一电解槽中,所述电解槽中的电解液为硫酸和二羟基琥珀酸的混合液,所述硫酸的用量为3-4wt.%,所述二羟基琥珀酸的用量为7-8wt.%,电压为15-20v,时间5-10min,温度30-35℃;(5)疏水修饰:将步骤(4)处理的铝合金置于68-71℃下熔融十四酸熔融液中,恒温保持60-120min;(6)后处理:使用无水乙醇超声清洗、50-60℃干燥烘干。

10.进一步的,所述机械打磨为使用400#,800#,1200#的水砂纸依次打磨,所述清洗为去离子水进行超声清洗,所述干燥为放入真空烘箱中50-60℃烘干。

11.进一步的,所述高氯酸的乙醇溶液中高氯酸和乙醇的体积配比为1:(3-4),抛光电压为20-25v,抛光时间为2-2.5min,抛光温度为5-8℃。

12.进一步的,达到溶解-沉积平衡时间为15-16min。

13.阳极氧化是铝合金、不锈钢、钛合金等阀金属的常规表面处理工艺,铝作为阳极在电解溶液中通过电流,带负电的阴离子迁移到阳极表面失去电子放电,金属铝失去电子成为三价铝离子,从而都使得价态升高,用电化学语言称之为氧化反应。

14.在阳极氧化过程中同时发生有“形成氧化铝膜”和“溶解氧化铝膜”两个过程,其中成膜反应为2al 3h2o

→

al2o3 6h

6e;溶解反应为al2o3 6h

→

2al

3

3h2o。这个反应的最终

结果取决于许多因素,特别是电解质的本质、最终反应产物的性质、工艺操作条件,例如电流、电压、槽液温度和处理时间等因素。

15.在生成多孔型阳极氧化膜的情形阳极铝上首先生成附着性良好阻挡层,氧化物薄膜继续生长必定伴随着膜的局部溶解,这种溶解作用包括化学溶解和电化学溶解两部分,化学溶解发生在多孔型膜的所有面上,而电化学溶解取决于电场的方向,溶解电流基本上使得孔底的氧化膜溶解。随着阳极氧化膜原“壁垒膜”上微孔的加深,即氧化膜的厚度增加,使得氧化膜的生长速度逐渐受到阻滞。当氧化膜的生长速度降低到膜在电解溶液中的溶解速度时,则阳极氧化膜的厚度不再增长。电解溶液对于氧化膜的溶解能力和阳极氧化的工艺操作条件等因素控制着阳极氧化膜的结构,从而也制约着阳极氧化膜的性能,因此理解和掌握阳极氧化膜生长速度与氧化膜的溶解速度之间的平衡,是阳极氧化工艺的关键所在。

16.基于对阳极氧化的理解,本发明首先对铝基材进行表面处理,主要为机械处理和清洁处理,机械处理的目的为除去天然氧化膜,清洁处理为除去碎屑,预处理过程中不需要碱洗中和和酸洗出光处理,取而代之的是电化学抛光,通过抛光处理能够有效的平整机械打磨处理过程中获得的粗糙表面,所述平整表面有利于获得表面工整,长程有序,尺寸均一的纳米孔道阵列,本发明采用草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中草酸的用量5-7wt.%,苯甲酸的用量为10-12wt.%,阳极氧化的电压为10-13v,时间为达到溶解-沉积平衡时间,温度5-10℃。所述草酸和苯甲酸均为弱酸,弱酸有利于阳极氧化膜的形成,溶解速度慢,进而能够在较短的时间内获得溶解-沉积平衡,单独使用15wt.%草酸时,获得纳米孔道的尺寸为9-12nm,孔隙率大约为10-20*109个/cm2,阻挡层的厚度大约为13-15nm,使用10wt.%草酸 5wt.%苯甲酸,获得的孔道尺寸为7-10nm,孔隙率大约为60-80*109个/cm2,阻挡层的厚度大约为10-13nm,可以看出,使用草酸和苯甲酸混合液会显著降低孔径和孔隙率,有利于获得纳米结构。

17.此外,本领域技术人员只晓得,在电解溶液中,阳极电流密度高、溶液温度低和酸浓度低有利于阳极氧化膜的生成,而阳极电流密度低、酸浓度高和温度高会加快和促进膜的溶解,不利于氧化膜的生长。因此,本发明采用的阳极氧化的电压为10-13v,时间为达到溶解-沉积平衡时间,温度5-10℃。

18.关于阳极氧化的时间:在一定氧化时间范围内,随着时间的增加,阳极氧化膜的孔径是逐渐增大的。但当在达到溶解沉积平衡后,其孔径机会不会再变大,这是因为在氧化过程中,电解液随着氧化时间的增长,其浓度会变小,故对膜的孔径产生一定的影响,且阳极氧化膜会增厚,对孔径的腐蚀影响很小,即阳极氧化膜规整有序,尺寸稳定,粗糙度低,但是如果继续增加阳极氧化时间,阳极氧化层的厚度会持续的增加,反应在短时间内集中释放的热量会不断增加,使得体积膨胀现象越来越严重,导致纳米孔结构遭到了破坏,后因氧化过度导致孔壁溶解破碎,粗糙度增加,即虽然增加阳极氧化的时间可以提高材料的表面粗糙度,当时通过过氧化处理提高表面粗糙度会完全降低铝材的耐腐蚀性能,得不偿失,因此,必须寻求一种方法,在保证阳极氧化纳米孔道的同时,增加铝合金的表面粗糙度,本发明通过多次时间,发现在草酸和苯甲酸体系,阳极氧化的电压为10-13v,时间为达到溶解-沉积为15-16min。

19.接着,本发明通过改变阳极氧化环境,重新构建动态平衡,在该电化学腐蚀过程

中,主要对阳极氧化层中的多孔层进行腐蚀,腐蚀的电解参数为:将经过阳极氧化处理的铝合金作为阳极,立即放置于另一电解槽中,所述电解槽中的电解液为硫酸和二羟基琥珀酸的混合液,所述硫酸的用量为3-4wt.%,所述二羟基琥珀酸的用量为7-8wt.%,电压为15-20v,时间5-10min,温度30-35℃;可以较为明显看出,第二次类似阳极氧化的时间较短,电压较高,温度较高,酸的浓度较高,这该条件下,氧化铝的溶解速度远远大于沉积速度,由于多孔层优先接触酸性混合液,即会被优先腐蚀,许多突出物和沟壑结构,通过增加阳极腐蚀处理,会明显的增加阳极氧化膜的粗糙度,所述粗糙度的增加会明显的改善铝材后期的疏水性。

20.通过上述处理后,铝材表面粗糙度增加,但由于氧化铝本技术的亲水性能,使得当铝合金表面未用十四酸修饰时,其接触角明显小于90

°

,表现为亲水性。当经过熔融十四酸溶液修饰后,铝合金表面的接触角均大于 90

°

,即由亲水性变为疏水性。十四酸与氧化铝层的结合,不是单纯地物理吸附在铝合金表面,而是与氧化铝/铝表面发生反应,十四酸能迅速地与释放的 al

3

反应形成羧酸盐,反应方程式如下:al

3

3ch3(ch2)cooh

→

al[ch3(ch2)

12 coo]3 3h

有益技术效果(1)本发明通过阳极氧化获得耐腐蚀纳米阵列,并通过电酸腐蚀溶解所述阵列获得微米结构,进而在铝合金表面获得微纳米表面形貌。

[0021]

(2)所述通过微纳米表面结构,协同低表面能十四酸修饰获得超疏水铝合金材料,其接触角为162.4

±

1.0

°

。

[0022]

(3)所述铝合金材料超疏水性能,耐腐蚀性优良,在水和氯化钠溶液中的耐腐蚀稳定性良好。

附图说明

[0023]

附图1本发明铝合金电化学抛光后、阳极氧化后、电解腐蚀后铝材表面形貌afm图。

[0024]

附图2本发明实施例2获得铝合金材料在去离子水和3.5wt.%nacl溶液中的接触角稳定性。

[0025]

附图3本发明实施例2铝合金材料粘附力测试图。

具体实施方式

[0026]

实施例1一种自清洁铝合金的处理工艺,包括如下步骤:(1)对铝合金进行表面清洁处理:所述清洁处理包括机械打磨、清洗处理和干燥处理:所述机械打磨为使用400#,800#,1200#的水砂纸依次打磨,所述清洗为去离子水进行超声清洗,所述干燥为放入真空烘箱中50℃烘干。

[0027]

所述高氯酸的乙醇溶液中高氯酸和乙醇的体积配比为1:3,抛光电压为20v,抛光时间为2min,抛光温度为5℃。

[0028]

(2)电化学抛光处理:采用高氯酸的乙醇溶液进行电化学抛光处理。

[0029]

(3)阳极氧化处理:配置草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中

草酸的用量5wt.%,苯甲酸的用量为10wt.%,阳极氧化的电压为10v,时间为达到溶解-沉积平衡时间,温度5℃。

[0030]

(4)电解腐蚀增加粗糙度:将经过阳极氧化处理的铝合金作为阳极,立即放置于另一电解槽中,所述电解槽中的电解液为硫酸和二羟基琥珀酸的混合液,所述硫酸的用量为3wt.%,所述二羟基琥珀酸的用量为7wt.%,电压为15v,时间5-10min,温度30℃。

[0031]

(5)疏水修饰:将步骤(4)处理的铝合金置于68℃下熔融十四酸熔融液中,恒温保持60min。

[0032]

(6)后处理:使用无水乙醇超声清洗、50℃干燥烘干。

[0033]

实施例2一种自清洁铝合金的处理工艺,包括如下步骤:(1)对铝合金进行表面清洁处理:所述清洁处理包括机械打磨、清洗处理和干燥处理:所述机械打磨为使用400#,800#,1200#的水砂纸依次打磨,所述清洗为去离子水进行超声清洗,所述干燥为放入真空烘箱中50-60℃烘干。

[0034]

所述高氯酸的乙醇溶液中高氯酸和乙醇的体积配比为1:3.5,抛光电压为22.5v,抛光时间为2.25min,抛光温度为6.5℃。

[0035]

(2)电化学抛光处理:采用高氯酸的乙醇溶液进行电化学抛光处理。

[0036]

(3)阳极氧化处理:配置草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中草酸的用量6wt.%,苯甲酸的用量为11wt.%,阳极氧化的电压为11.5v,时间为达到溶解-沉积平衡时间,温度7.5℃。

[0037]

(4)电解腐蚀增加粗糙度:将经过阳极氧化处理的铝合金作为阳极,立即放置于另一电解槽中,所述电解槽中的电解液为硫酸和二羟基琥珀酸的混合液,所述硫酸的用量为3.5wt.%,所述二羟基琥珀酸的用量为7.5wt.%,电压为17.5v,时间7.5min,温度32.5℃。

[0038]

(5)疏水修饰:将步骤(4)处理的铝合金置于70℃下熔融十四酸熔融液中,恒温保持90min。

[0039]

(6)后处理:使用无水乙醇超声清洗、55℃干燥烘干。

[0040]

实施例3一种自清洁铝合金的处理工艺,包括如下步骤:(1)对铝合金进行表面清洁处理:所述清洁处理包括机械打磨、清洗处理和干燥处理:所述机械打磨为使用400#,800#,1200#的水砂纸依次打磨,所述清洗为去离子水进行超声清洗,所述干燥为放入真空烘箱中60℃烘干。

[0041]

所述高氯酸的乙醇溶液中高氯酸和乙醇的体积配比为1:4,抛光电压为25v,抛光时间为2.5min,抛光温度为8℃。

[0042]

(2)电化学抛光处理:采用高氯酸的乙醇溶液进行电化学抛光处理。

[0043]

(3)阳极氧化处理:配置草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中草酸的用量7wt.%,苯甲酸的用量为12wt.%,阳极氧化的电压为13v,时间为达到溶解-沉积平衡时间,温度10℃。

[0044]

(4)电解腐蚀增加粗糙度:将经过阳极氧化处理的铝合金作为阳极,立即放置于另

一电解槽中,所述电解槽中的电解液为硫酸和二羟基琥珀酸的混合液,所述硫酸的用量为4wt.%,所述二羟基琥珀酸的用量为8wt.%,电压为20v,时间10min,温度35℃。

[0045]

(5)疏水修饰:将步骤(4)处理的铝合金置于71℃下熔融十四酸熔融液中,恒温保持120min。

[0046]

(6)后处理:使用无水乙醇超声清洗、60℃干燥烘干。

[0047]

对比例1一种自清洁铝合金的处理工艺,包括如下步骤:(1)对铝合金进行表面清洁处理:所述清洁处理包括机械打磨、清洗处理和干燥处理:所述机械打磨为使用400#,800#,1200#的水砂纸依次打磨,所述清洗为去离子水进行超声清洗,所述干燥为放入真空烘箱中50-60℃烘干。

[0048]

所述高氯酸的乙醇溶液中高氯酸和乙醇的体积配比为1:3.5,抛光电压为22.5v,抛光时间为2.25min,抛光温度为6.5℃。

[0049]

(2)电化学抛光处理:采用高氯酸的乙醇溶液进行电化学抛光处理。

[0050]

(3)阳极氧化处理:配置草酸 苯甲酸的混合水溶液液作为阳极氧化电解液,其中草酸的用量6wt.%,苯甲酸的用量为11wt.%,阳极氧化的电压为11.5v,时间为达到溶解-沉积平衡时间,温度7.5℃。

[0051]

(5)疏水修饰:将步骤(3)处理的铝合金置于70℃下熔融十四酸熔融液中,恒温保持90min。

[0052]

(6)后处理:使用无水乙醇超声清洗、55℃干燥烘干。

[0053]

本发明通过对单纯铝合金基材、实施例2和对比例1获得的疏水材料进行耐腐性测试:通过对单纯铝基材进行极化曲线测试,得出基材的自腐蚀电位e

corr

为-1.601 v、腐蚀电流 i

corr

为 1.623*10-6

a/cm2,对比例1获得铝合金样品的自腐蚀电位e

corr

为-0.736v、腐蚀电流 i

corr

为 1.514*10-8

a/cm2,实施例2获得铝合金样品的自腐蚀电位e

corr

为-0.476v、腐蚀电流 i

corr

为 1.218*10-9

a/cm2,由上述结果可以得出,通过增加酸电解腐蚀,能够有效的提高基材表面的粗糙度,进而获得微纳米结构的表面形貌,使得实施例2腐蚀电流比对比例1铝材下降了 1 个数量级,自腐蚀电位正移约 0.26 v,说明了酸电解腐蚀对腐蚀性的技术贡献。

[0054]

如附图2所示,对实施例2的耐腐蚀稳定进行研究,将实施例2获得的样品分别浸泡于去离子水和盐水中,对其接触角进行测试,可见本发明实施例2获得的样品均有较高的耐氯腐蚀效果,且在150h的测试中,接触角仅仅下降4%左右,稳定较高。

[0055]

关于电酸腐蚀,对于粗糙度的贡献,可以参见附图1,阳极氧化后铝材的粗糙度由增加,但是整体的纳米孔道结构规整,高度一致,主要为纳米结构,通过电酸腐蚀溶解,表面有明显的孔道结构,即明显提升了基材的粗糙度。

[0056]

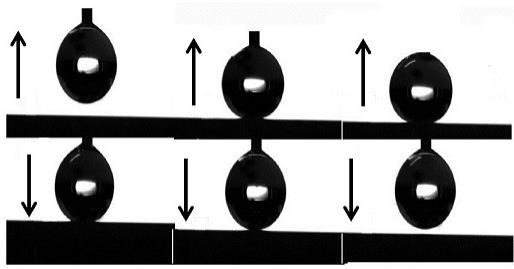

如附图3所示,对铝合金材料粘附力测试图,超疏水铝合金样品通过平台的上升不断靠近并与水滴接触(图中箭头方向为样品移动方向) ,依次为接触、挤压和分离,水滴并没黏附在样品表面上,而是与样品表面发生了脱离,测试结果表明,所述铝合金材料对水滴的黏附力很弱,表现出较低的黏附力和优异的超疏水性能。

[0057]

此外,对铝合金样品进行静态接触角测试,对于裸铝基材,接触角为 53.1

°

,是亲水性表面;经过阳极氧化处理,由于氧化铝的亲水性,表面接触角变为 0

°

,呈现超亲水性状,当实施例2处理后,接触角分别变为162.4

°

,表面接触角大于 150

°

,为超疏水状态。

[0058]

关于本发明可能的机理:通过对上述接触角和表面afm表征,本发明超疏水性,主要原因是通过阳极氧化获得的氧化铝多孔层的纳米阵列被后续的电酸腐蚀部分除去,而使得基材的粗糙度增加,这使得十四酸涂层表面对应产生相应的起伏,这种有缺陷的凹坑结构可以在水与表面接触时,将大量空气封闭在其中当水分子与涂层相接触时,同时在十四酸浸渍过程中,也会将空气封闭在氧化铝多孔中,最终导致涂层具有超疏水的性质,所述的超疏水的性质也赋予了铝基材的自清洁性。

[0059]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。