1.本发明属于绝缘导热热管和防渗涂层的技术领域,尤其涉及一种具有致密防渗氟树脂涂层的绝缘热管。

背景技术:

2.热管是导热散热领域的常用部件,但热管技术在电工领域极为少见,特别是高压电工设备领域,这是受制于热管的绝缘性能较差,无法应用。但随着小型化、高容量化设备的散热需求不断增大,如高压换流变压器的工况油温达到80℃,核心绕组温度达到近100℃,强制式风冷无法满足设备的工况稳定,更高效的导热散热方式的应用和探索必须提上日程。

3.专利cn103618394a公开了一种采用热管绕组的盘式电机定子,该专利每相热管绕组均由多个线圈串联或并联组成,每一个线圈由一个或多个热管组成,组成同一个线圈的热管通过热管的端部连接在一起,热管为两端封闭的中空管道,热管内部充有不导电的冷却液,热管的外表面做绝缘处理。但是,该热管的绝缘性能较差,不能满足高压电器的应用需求,同时,该热管未做防渗漏处理,容易发生冷却液渗漏,导致热管使用寿命受到影响。

4.因而,更多的研究开始关注在热管壁上增加疏水防渗涂层,专利cn106225531a公开了一种非均匀润湿性高效相变涂层的制备及重力热管装置;包括两端密封的管体,管体内灌注有液体工质;管体上部为冷凝段,下部为蒸发段;冷凝段的内顶壁为锯齿状结构面;在冷凝段的内侧壁、锯齿状结构面和蒸发段内底面,均覆盖非均匀润湿性涂层;非均匀润湿性涂层包括疏水区和亲水区。在冷凝段的锯齿状结构面上覆盖的非均匀润湿性涂层结构为疏水区、亲水区相间的直条纹;直条纹方向与锯齿状结构面的锯齿沟槽相垂直。但该发明着重于提高热管的散热能力,绝缘性能较差,无法应用于高压电工设备。

5.因此,设计一种散热能力好,绝缘性能优良,应用于高压电工设备有安全性保障的绝缘热管,同时防止热管内填充的绝缘冷却液外渗枯涸成为本领域技术人员亟待解决的问题。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种用于高压设备的绝缘热管以及给绝缘热管的内壁和/或外壁上镀一层致密防渗氟树脂涂层的方法,实现高效散热的同时保证电工领域的安全应用,同时延长热管的使用寿命。

7.为实现上述目的,本发明提供如下技术方案:一种用于高压电工设备的绝缘热管,所述绝缘热管包括至少一组热管子单元;绝缘热管倾斜设置于电工设备表面发热处,绝缘热管位于高压电工设备的高温区,温度高于70℃,甚至可位于电工设备的超高温区,温度高于120℃。绝缘热管的体积电阻应大于等于1

×

10

13

ω

· cm,确保绝缘热管无论在贴敷或预埋工作模式下均具有良好的绝缘能力,结合绝缘热管的外形设计应满足电力系统安全生产规范。

8.所述热管子单元包括环氧吸热管、环氧散热管、导热环氧散热翅和绝缘柔性连接管;所述环氧吸热管位于环氧散热管下方,环氧吸热管和环氧散热管末端均嵌入导热环氧散热翅中;所述绝缘柔性连接管的两端伸入环氧吸热管和环氧散热管内部,用于连通所述环氧吸热管和环氧散热管;所述绝缘热管由高填充超高导热环氧树脂材料制备而成,所述环氧树脂材料包括环氧树脂基料和导热粉体;环氧树脂基料为四溴双酚a型环氧树脂或氢化双酚a型环氧树脂中的一种或两种;导热粉体为氮化硼、三氧化二铝、氮化铝和氧化锌中的一种或多种。

9.所述绝缘热管内壁和/或外壁上具有致密防渗氟树脂涂层;所述涂层的介电强度为40-70kv

·

mm;绝缘热管至少在环氧吸热管、环氧散热管、绝缘柔性连接管管壁的内侧和/或外侧涂覆一层氟树脂涂层,防止绝缘热管内的绝缘冷却液外渗和枯涸,有效延长了绝缘热管的使用寿命。

10.所述环氧吸热管中填充绝缘冷却液,所述绝缘冷却液包括含氟溶液和醇类溶液。

11.进一步,所述高填充超高导热环氧树脂材料由环氧树脂基料与导热粉体混合制得;环氧树脂基料与导热粉体的质量百分比比例为100:(100-165)。

12.进一步,所述环氧树脂材料的热导率≥2.5w

·

m-1

·

k-1

,体积电阻≥2.2

×

10

15

ω

·

cm。

13.进一步,氟树脂涂层的制备方法,包括以下步骤:a、绝缘热管表面预处理;b、涂层的制备:将氟树脂涂料均匀涂覆于绝缘热管壁上,烘干,得到致密防渗氟树脂涂层。

14.进一步,所述氟树脂涂料的制备方法包括以下步骤:s1:按照配比,将溶剂、氟树脂单体、乙烯基单体、引发剂和分散剂混合均匀,制备得到混合溶液a;溶液a为制备防渗涂层的基础溶液,氟树脂单体和乙烯基单体在引发剂的作用下交替聚合。

15.s2:按照配比,将溶剂、丙烯酸、二烯丙基十二胺和引发剂混合均匀,得到混合溶液b;溶液b为功能性溶液,其中,丙烯酸和二烯丙基十二胺均为功能性单体,丙烯酸单体可以增加氟树脂涂层和热管之间的附着力,同时增加二烯丙基十二胺可以增加涂层的疏水性。

16.s3:将溶液a和溶液b混合,升温搅拌;s5:反应完毕后超声分散10-20分钟,超声的频率为20-50khz,制得氟树脂涂料。

17.进一步,所述溶液a中各组分按质量百分比比例为:溶剂:氟烯烃单体:乙烯基单体:引发剂:分散剂=(10-12):(3-5):(3-5):(1.4-2):(0.6-1);所述溶液b中各组分质量百分比比例为:溶剂:丙烯酸:二烯丙基十二胺:引发剂=(10-13):(2-3):(5-7):(0.6-1)。

18.进一步,所述氟烯烃单体选自偏氟乙烯、偏二氟乙烯、四氟乙烯、三氟丙烯、六氟丙烯中的一种或多种。

19.乙烯基为乙烯基醚类、乙烯基酯类中的一种或两种;引发剂选自过氧化苯甲酰、过氧化二苯甲酰、偶氮二异丁腈、偶氮二异戊腈、过氧化苯甲酸叔丁酯中的一种或多种;溶剂

选自二异丁基酮、甲基戊基酮、异佛尔酮、碳酸二甲酯、乙酸甲氧基丁酯中的一种或多种;分散剂为聚乙烯醇。

20.进一步,所述氟树脂涂层的蒸汽渗透系数k≤1.0

×

10-11

g/(m

•h•

pa);本发明使用蒸汽渗透系数表征材料的防渗功能,结合涂层厚度,可使用蒸汽渗透阻衡量涂层的防渗功能,具体公式为:其中,表示氟树脂涂层的蒸汽渗透阻,单位是(m2·h·

pa)/g,表示蒸汽渗透系数,单位是g/(m

·h·

pa),表示涂层厚度,单位为m。氟树脂涂层的厚度为1-100μm,表面张力≤12mn/m,疏水角>150

°

,体积电阻≥4.6

×

10

16

ω

·

cm,表面电阻≥1.0

×

10

17

ω 。

21.进一步,所述含氟溶液包括十氟戊烷、六氟丁烯、氢氟醚中的一种或多种;所述醇类溶液为乙二醇;所述乙二醇和含氟溶液的质量百分比比例为1:(0.5-1.5)。本技术通过乙二醇调整含氟混合溶液的沸点,使热管中绝缘冷却液的工作温度范围处于50-120℃进一步,所述绝缘冷却液的密度为1.3-1.6g/ml,体积电阻≥1.0

×

109ω

·

cm,填充管腔容积30%-50%。绝缘冷却液的容积不超过管腔容积的一半是为防止绝缘冷却液受热沸腾后产生气体导致绝缘热管爆炸。

22.本发明通过高填充超高导热环氧树脂作为热管材质增加了绝缘热管的绝缘性能,绝缘冷凝液蒸发汽化-冷凝液化回流循环有效改善了强磁强电环境下热量的传递和消散,但本发明使用高填充材料,导热粉体之间容易产生缝隙,当绝缘冷却液受热蒸发产生大量蒸汽,蒸汽极易通过导热粉体间的缝隙渗透到绝缘热管外,造成绝缘冷却液的外渗,严重影响热管的使用时限,因此,通过在绝缘热管内壁镀一层氟树脂涂层,避免绝缘冷却液的外渗,延长了热管的使用寿命。综上所述,本发明高填充超高导热环氧树脂材料的选择、绝缘冷却液的蒸发冷凝循环以及氟树脂涂层的设置可谓是三位一体、相辅相成,缺一不可,共同实现了本发明在提高散热效率的同时安全、高效运用于高压电工设备领域,还能够延长绝缘热管的使用寿命。

附图说明

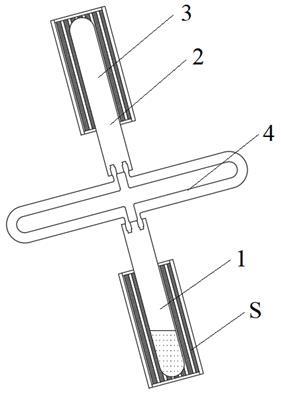

23.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:图1是示出根据本发明热管子单元的示意图;图2是示出根据本发明热管子单元的示意图;图3是示出根据本发明绝缘热管敷贴于高压电工设备示意图。

24.附图标记说明:环氧吸热管-1,环氧散热管-2,导热环氧散热翅-3,绝缘柔性连接管-4,绝缘冷却液-s,常温区-a,高温区-b,特高温区-c。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进

一步地详细描述。

26.如图1-2所示的,在一个热管子单元中,包括环氧吸热管1、环氧散热管2、导热环氧散热翅3和绝缘柔性连接管4;环氧吸热管1位于环氧散热管2下方,环氧散热管2的管腔容积大于或等于所述环氧吸热管1的管腔容积。环氧散热管2通过较大的管腔容积以及管腔内的负压,来避免绝缘冷却液s受热沸腾产生大量气体并受热膨胀爆炸,确保绝缘热管使用的安全性,管腔内的负压为1

×

10-2

pa。环氧吸热管1和环氧散热管2末端均嵌入导热环氧散热翅3中。环氧吸热管1嵌入的导热环氧散热翅3将电工设备的热量迅速导入环氧吸热管1中,使绝缘冷却液s沸腾,环氧散热管2处的导热环氧散热翅3通过更大的散热面积,将环氧散热管2中的热量迅速吸走实现散热,并使汽化的绝缘冷却液s再次凝结为液体,液体从绝缘柔性连接管4回流至环氧吸热管1,实现绝缘冷却液s在热管内的蒸发-冷凝循环。

27.环氧吸热管1中填充有绝缘冷却液s,绝缘冷却液s由十氟戊烷、六氟丁烯、氢氟醚中的一种或多种混合乙二醇制备而成,乙二醇用于调节绝缘冷却液的沸点。绝缘冷却液s的含量为环氧吸热管1容积的30%-50%,体积电阻≥1.0

×

109ω

·

cm,密度为1.3-1.6g/ml,沸点为50-120℃。本技术通过绝缘冷却液种类的选择以及各种绝缘冷却液组分的配比组合,使绝缘冷却液无法百分之百沸腾,防止绝缘冷却液受热沸腾后产生气体导致绝缘热管爆炸。

28.具体的,绝缘冷却液s的制备方法包括以下步骤:第一步:在真空搅拌器皿里按照质量百分比比例倒入含氟溶液和乙二醇;第二步:抽真空后静置混合溶液20-30min;第三步:在8-12℃下使用浆式搅拌器进行混合搅拌,搅拌速度为300-550rpm;第四步:将搅拌后的液体进行灌装封存。

29.绝缘柔性连接管4的形状为直线型或者一个或多个首尾相连的u型,可根据散热需要或绝缘冷却液s回流拉直或弯折,其位置不能低于环氧吸热管1的相对高度,以确保绝缘冷却液s回流通常。两端伸入环氧吸热管1和环氧散热管2内部,用于连通所述环氧吸热管1和环氧散热管2,同时用以密封环氧吸热管1和环氧散热管2,防止其中的绝缘冷却液s流失。

30.如图3所示,本发明提供一种绝缘热管,长方体代表高压电工设备,虚线将设备划分为三个区域,a区域为常温区,b区域为高温区,c区域为特高温区。绝缘热管倾斜设置于电工设备表面发热处,安装角度与水平面的夹角为3-177度,以保证绝缘冷却液的回流,环氧散热管2位于常温区a,环氧吸热管1位于高压电工设备的高温区b,该区温度高于70℃,环氧吸热管1甚至可位于电工设备的超高温区c,该区温度高于120℃。绝缘热管为预埋式或贴敷式安装;热管的导热系数可以≥60w/(m

·

k),远远大于普通导热材料正常导热系数的1-5w/(m

·

k)。

31.绝缘热管为高填充超高导热环氧树脂材料,该材料由四溴双酚a型环氧树脂或氢化双酚a型环氧树脂中的一种或两种与氮化硼、三氧化二铝、氮化铝和氧化锌中的一种或多种导热粉体混合,经过真空脱泡处理后真空浇注,分段加热固化,自然冷却后制备得到,其中,环氧树脂基料与导热粉体的质量百分比比例为100:(100-165)。该材料具有优异的机械性能和电气性能,为本发明所制备的绝缘热管能够应用于高压电工设备领域提供了重要的基础。

32.绝缘热管的内壁和/或外壁上均涂覆有致密防渗氟树脂涂层。氟树脂层涂层通过

如下方法制备而成。

33.首先,制备氟树脂涂料。

34.第一步,制备溶液a。将质量百分比比例为(10-12):(3-5):(3-5):(1.4-2):(0.6-1)的溶剂、氟烯烃单体、乙烯基单体、引发剂和分散剂混合均匀,制备得到溶液a;其中,溶剂选自二异丁基酮、甲基戊基酮、异佛尔酮、碳酸二甲酯、乙酸甲氧基丁酯中的一种或多种;氟烯烃单体选自偏氟乙烯、偏二氟乙烯、四氟乙烯、三氟丙烯、六氟丙烯中的一种或多种;乙烯基单体为乙烯基醚类、乙烯基酯类中的一种或两种;引发剂选自过氧化苯甲酰、过氧化二苯甲酰、偶氮二异丁腈、偶氮二异戊腈、过氧化苯甲酸叔丁酯中的一种或多种;分散剂为聚乙烯醇。

35.第二步,制备溶液b。将质量百分比比例为(10-13):(2-3)(5-7):(0.6-1)的溶剂、丙烯酸、二烯丙基十二胺和引发剂混合均匀,得到溶液b;其中,溶剂和引发剂的选择与溶液a选择相同。

36.第三步,将溶液a加入三口反应瓶,三口反应瓶分别连接回流冷凝管、滴液漏斗及恒温加热搅拌器,将溶液b加入滴液漏斗中,升温至70-85℃,开启恒温加热搅拌器,在1.5-2 h内将滴液漏斗中的溶液b缓慢滴加到三口反应瓶中;第四步,滴加完毕后反应1-2h,超声分散10-20分钟,超声的频率为20-50khz,制得氟树脂涂料。

37.其次,对绝缘热管的表面进行预处理。将磷酸和双氧水按质量百分比为1:(0.8-1.2)混合制得清洗液,绝缘热管浸泡在清洗液中15-25min后取出,检查表面无污染,用去离子水对绝缘热管进行超声清洗10-20min,结束后将绝缘热管放入干燥箱中,于70-90℃下烘干5-10min,结束后取出备用。

38.最后,进行涂层的涂覆与干燥。将氟树脂涂料均匀地涂覆绝缘热管内壁和/或外壁上,涂覆厚度为1-100μm,后放入干燥箱中,在70-90℃下烘干10-20 min,得到致密防渗氟树脂涂层。

39.实施例1一种具有氟树脂涂层的绝缘热管,包括环氧吸热管、环氧散热管、导热环氧散热翅和绝缘柔性连接管,环氧吸热管位于环氧散热管下方,环氧散热管的管腔容积与环氧吸热管的管腔容积相等。环氧吸热管和环氧散热管末端均嵌入导热环氧散热翅中,翅片为扇形,绝缘柔性连接管的形状为直线型,两端伸入环氧吸热管和环氧散热管内部。

40.环氧吸热管中填充有绝缘冷却液,绝缘冷却液的含量为环氧吸热管容积的40%,绝缘冷却液的制备方法为:在真空搅拌器皿里按照质量百分比比例100:70:50:100倒入十氟戊烷、六氟丁烯、氢氟醚和乙二醇;抽真空至1.5

×

10-2

pa后静置混合溶液25min;在10℃下使用浆式搅拌器以400rpm进行混合搅拌,灌装封存。所制得的绝缘冷却液的密度为1.5g/ml,沸点为60℃。

41.绝缘热管为高填充超高导热环氧树脂材料,该材料由四溴双酚a型环氧树脂与氮化硼、三氧化二铝、氮化铝和氧化锌导热粉体混合,经过真空脱泡处理后真空浇注,分段加热固化,自然冷却后制备得到,四溴双酚a型环氧树脂与导热粉体的质量百分比比例为100:150。

42.绝缘热管的内壁具有致密防渗氟树脂涂层。其中,氟树脂涂层通过如下方法制备

而成:首先,制备氟树脂涂料。

43.第一步,制备溶液a。按质量百分比计,将52%甲基戊基酮溶剂、18%的四氟乙烯单体、18%的环己基乙烯基醚单体、8%的过氧化苯甲酸叔丁酯和4%的聚乙烯醇混合均匀,制备得到溶液a。

44.第二步,制备溶液b。按质量百分比计,将58%的甲基戊基酮溶剂、12%的丙烯酸单体、26%的二烯丙基十二胺单体以及4%的过氧化苯甲酸叔丁酯混合均匀,制备得到溶液b。

45.第三步,将溶液a加入三口反应瓶,三口反应瓶分别连接回流冷凝管、滴液漏斗及恒温加热搅拌器,将溶液b加入滴液漏斗中,升温至80℃,开启恒温加热搅拌器,在2 h内将滴液漏斗中的溶液b缓慢滴加到三口反应瓶中;第四步,滴加完毕后反应1.5h,超声分散15分钟,超声的频率为40khz,制得氟树脂涂料。

46.其次,对绝缘热管的表面进行预处理。将磷酸和双氧水按质量百分比为1:1混合制得清洗液,绝缘热管浸泡在清洗液中20min后取出,检查表面无污染,用去离子水对绝缘热管进行超声清洗15min,结束后将绝缘热管放入干燥箱中,于80℃下烘干8min,结束后取出备用。

47.最后,进行涂层的涂覆与干燥。将氟树脂涂料均匀涂覆在绝缘热管内壁上,涂覆厚度为60μm,放入干燥箱中,在80℃下烘干15min,得到致密防渗氟树脂涂层。

48.实施例2一种具有氟树脂涂层的绝缘热管,包括环氧吸热管、环氧散热管、导热环氧散热翅和绝缘柔性连接管,环氧吸热管位于环氧散热管下方,环氧散热管的管腔容积大于环氧吸热管的管腔容积。环氧吸热管和环氧散热管末端均嵌入导热环氧散热翅中,翅片为圆形,绝缘柔性连接管的形状为u型弯管,弯管可拉直,两端伸入环氧吸热管和环氧散热管内部。

49.环氧吸热管中填充有绝缘冷却液,绝缘冷却液的含量为环氧吸热管容积的45%,绝缘冷却液的制备方法为:在真空搅拌器皿里按照质量百分比比例100:75:100:70倒入十氟戊烷、六氟丁烯、氢氟醚和乙二醇;抽真空至1.5

×

10-2

pa后静置混合溶液30min;在10℃下使用浆式搅拌器以550rpm进行混合搅拌,灌装封存。所制得的绝缘冷却液的密度为1.6g/ml,沸点为45℃。

50.绝缘热管为高填充超高导热环氧树脂材料,该材料由四溴双酚a型环氧树脂与氮化硼、三氧化二铝、氮化铝和氧化锌导热粉体混合,经过真空脱泡处理后真空浇注,分段加热固化,自然冷却后制备得到,四溴双酚a型环氧树脂与导热粉体的质量百分比比例为100:165。

51.绝缘热管的内壁涂覆致密防渗氟树脂涂层。其中,氟树脂涂层通过如下方法制备而成:首先,制备氟树脂涂料。

52.第一步,制备溶液a。按质量百分比计,将50%碳酸二甲酯溶剂、25%的偏二氟乙烯单体、15%的乙酸乙烯酯单体、7%的偶氮二异戊腈和3%的聚乙烯醇混合均匀,制备得到溶液a。

53.第二步,制备溶液b。按质量百分比计,将50%的碳酸二甲酯溶剂、15%的丙烯酸单体、30%的二烯丙基十二胺单体以及5%的过氧化苯甲酸叔丁酯混合均匀,制备得到溶液b。

54.第三步,将溶液a加入三口反应瓶,三口反应瓶分别连接回流冷凝管、滴液漏斗及恒温加热搅拌器,将溶液b加入滴液漏斗中,升温至85℃,开启恒温加热搅拌器,在2 h内将滴液漏斗中的溶液b缓慢滴加到三口反应瓶中;第四步,滴加完毕后反应2h,超声分散20分钟,超声的频率为50khz,制得氟树脂涂料。

55.其次,对绝缘热管的表面进行预处理。将磷酸和双氧水按质量百分比为1:1.2混合制得清洗液,绝缘热管浸泡在清洗液中25min后取出,检查表面无污染,用去离子水对绝缘热管进行超声清洗20min,结束后将绝缘热管放入干燥箱中,于90℃下烘干10min,结束后取出备用。

56.最后,进行涂层的涂覆与干燥。将氟树脂涂料均匀地涂覆在绝缘热管内壁表面,涂覆厚度为100μm,后放入干燥箱中,在90℃下烘干20min,得到致密防渗氟树脂涂层。

57.实施例3一种具有氟树脂涂层的绝缘热管,包括环氧吸热管、环氧散热管、导热环氧散热翅和绝缘柔性连接管,环氧吸热管位于环氧散热管下方,环氧散热管的管腔容积等于环氧吸热管的管腔容积。环氧吸热管和环氧散热管末端均嵌入导热环氧散热翅中,绝缘柔性连接管的形状为直线型,两端伸入环氧吸热管和环氧散热管内部。

58.环氧吸热管中填充有绝缘冷却液,绝缘冷却液的含量为环氧吸热管容积的30%,绝缘冷却液的制备方法为:在真空搅拌器皿里按照质量百分比比例100:50:100:200倒入十氟戊烷、六氟丁烯、氢氟醚和乙二醇;抽真空至1.5

×

10-2

pa后静置混合溶液20min;在10℃下使用浆式搅拌器以300rpm进行混合搅拌,灌装封存。所制得的绝缘冷却液的密度为1.3g/ml,沸点为75℃。

59.绝缘热管为高填充超高导热环氧树脂材料,该材料由四溴双酚a型环氧树脂与氮化硼、三氧化二铝、氮化铝和氧化锌导热粉体混合,经过真空脱泡处理后真空浇注,分段加热固化,自然冷却后制备得到,四溴双酚a型环氧树脂与导热粉体的质量百分比比例为100:100。

60.绝缘热管的外壁具有致密防渗氟树脂涂层。其中,氟树脂涂层通过如下方法制备而成:首先,制备氟树脂涂料。

61.第一步,制备溶液a。按质量百分比计,将60%甲基戊基酮溶剂、15%的四氟乙烯单体、15%的环己基乙烯基醚单体、7%的过氧化苯甲酸叔丁酯和3%的聚乙烯醇混合均匀,制备得到溶液a。

62.第二步,制备溶液b。按质量百分比计,将60%的甲基戊基酮溶剂、10%的丙烯酸单体、25%的二烯丙基十二胺单体以及5%的过氧化苯甲酸叔丁酯混合均匀,制备得到溶液b。

63.第三步,将溶液a加入三口反应瓶,三口反应瓶分别连接回流冷凝管、滴液漏斗及恒温加热搅拌器,将溶液b加入滴液漏斗中,升温至70℃,开启恒温加热搅拌器,在1.5h内将滴液漏斗中的溶液b缓慢滴加到三口反应瓶中;第四步,滴加完毕后反应1h,超声分散10分钟,超声的频率为20khz,制得氟树脂涂料。

64.其次,对绝缘热管的表面进行预处理。将磷酸和双氧水按质量百分比为1:0.8混合

制得清洗液,绝缘热管浸泡在清洗液中15min后取出,检查表面无污染,用去离子水对绝缘热管进行超声清洗10min,结束后将绝缘热管放入干燥箱中,于70℃下烘干5min,结束后取出备用。

65.最后,进行涂层的涂覆与干燥。将氟树脂涂料均匀地涂覆在绝缘热管外壁表面,涂覆厚度为1μm,后放入干燥箱中,在70℃下烘干10min,得到致密防渗氟树脂涂层。

66.对比例1对比例1与实施例1的区别在于——氟树脂涂料在制备时只有溶液a,没有溶液b。

67.对比例2对比例2的与实施例1的区别在于——绝缘热管没有氟树脂涂层。

68.将上述实施例1-3与对比例1所制备的氟树脂涂层性能进行对比,具体结果如表1所示:表1 不同实施例与对比例氟树脂涂层性能比较从上述数据可以看出,本发明通过在绝缘热管内壁上涂覆一层氟树脂涂层,能够有效提高热管的防渗能力;在制备氟树脂涂层时添加功能性单体能够显著提升涂层的疏水防渗性能,涂层与管壁之间的附着力提高;在内壁上涂覆氟树脂涂层的绝缘热管比在外壁上涂覆涂层的热管具有更优良的疏水防渗性能。

69.将上述实施例1-3与对比例1-2所制备的绝缘热管性能进行对比,具体结果如表2所示:表2 不同实施例与对比例绝缘热管性能比较从上述数据可以看出,本发明通过在绝缘热管内壁上涂覆一层氟树脂涂层,在提高热管防渗能力的同时还可以进一步提高热管的机械性能和电气性能;在制备氟树脂涂层时添加功能性单体能够显著提升涂层的疏水防渗性能,涂层与管壁之间的附着力提高,对绝缘热管的电气性能也会产生积极的作用。

70.综上所述,本发明通过高填充超高导热环氧树脂材料、绝缘冷却液蒸发冷凝循环以及氟树脂涂层的设置,三位一体、相辅相成,相互作用,提高了绝缘热管的散热效率,保障

绝缘热管安全、高效运用于高压电工设备领域,还能够延长绝缘热管的使用寿命。

71.以上介绍了本发明的较佳实施方式,旨在使得本发明的精神更加清楚和便于理解,并不是为了限制本发明,凡在本发明的精神和原则之内,所做的修改、替换、改进,均应包含在本发明所附的权利要求概括的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。