1.本发明属于气体扩散燃烧相关技术领域,更具体地,涉及一种适用于非预混燃烧的多腔回热型燃烧装置。

背景技术:

2.微机电系统(mems)的迅速发展使得人们对微型电源系统的要求日益增加。目前广泛使用的效果最好的锂离子电池存在寿命较短,能量密度较低,有效期短的缺点,而且还会对环境造成潜在的污染。在后续的研究中人们发现,碳氢燃料的能量密度是化学电池的几十倍。因此,基于燃烧的微发电系统,如热电(te)和热光伏(tpv)器件,被认为是目前使用的便携式化学电池的潜在替代品。微小尺度的燃烧室可以通过与其相连的热电元件把燃料燃烧放出的热量转变成电能,因燃料适应性比电池更好,且没有移动部件,也不存在化学电池容易产生的失效问题,寿命较长,因而其在微电源系统中的优越性是十分明显的,应用前景是非常广阔的。

3.如何维持火焰的稳定性是研究气体扩散燃烧的学者们比较关注的问题,而为了扩宽微小燃烧室的稳燃范围,提出了超焓燃烧、壁面催化稳燃、多孔介质稳燃和利用回流区和低速区稳燃等策略,但目前研究主要为预混燃烧,即氧化剂与燃料在进入燃烧室之前先行混合后再送入燃烧室内进行燃烧的方式。虽然预混燃烧的氧化剂与燃料混合较好,燃烧效率较高,但是在燃烧过程中容易出现回火的情况,引起安全问题。相比之下,非预混燃烧是氧化剂与燃料在混合的过程中进行燃烧,所以不会出现回火,但非预混燃烧容易出现燃烧不充分的问题,特别是在名义当量比接近1.0时,且有有限空间内的非预混燃烧不便于点火,例如zl201820127305.2中的非预混燃烧室存在点火困难的问题。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种适用于非预混燃烧的多腔回热型燃烧装置,其在燃烧室本体中设置了四个小燃烧腔、储热结构及实现简便点火的点火器,如此通过对燃烧装置的具体布置方式与结构进行设计,能够取得混合效果好、可燃范围宽、燃烧效率高、点火简便和适用性强的技术效果,且可以适用于各种基于燃烧的微小型热电系统和热-光伏系统。

5.为实现上述目的,按照本发明的一个方面,提供了一种适用于非预混燃烧的多腔回热型燃烧装置,所述燃烧装置包括第一回热通道外壳、本体上盖板、压电式打火器、燃烧室本体、本体下盖板及第二回热通道外壳,所述第一回热通道外壳、所述本体上盖板、所述燃烧室本体、所述本体下盖板及所述第二回热通道外壳依次相连接,所述压电式打火器设置在所述燃烧室本体上,且其部分穿过所述第一回热通道外壳而凸出于所述第一回热通道外壳远离所述燃烧室本体的表面;

6.所述燃烧室本体呈矩型,其相背的两端分别开设有第一凹槽及第二凹槽,所述燃烧室本体另外相背的两端分别开设有氧化剂通道、第一点火器室、燃料通道及第二点火器

室,间隔设置的所述氧化剂通道及所述第一点火器室位于所述第一凹槽的一侧,间隔设置的所述燃料通道及所述第二点火器室位于所述第一凹槽的另一侧;两个所述压电式点火器分别部分地收容在所述第一点火器室及所述第二点火器室内。

7.进一步地,所述压电式打火器包括矩型本体、按钮及电导线,所述按钮设置在所述矩型本体的一端上,所述电导线的一端设置在所述矩型本体的中部;所述燃烧室本体还开设有第五通孔及第六通孔,所述第五通孔的一端与所述第一点火器室相连通,所述第六通孔的一端与所述第二点火器室相连通;所述第五通孔及所述第六通孔分别用于收容所述电导线。

8.进一步地,所述燃烧室本体还开设有第一连接通道及第二连接通道,所述第一连接通道的两端分别与所述氧化剂通道及所述燃料通道相连通;所述第二连接通道的两端也分别与所述氧化剂通道及所述燃料通道相连通;所述第一连接通道及所述第二连接通道间隔设置,且两者均位于所述第一点火器室与所述第二点火器室之间。

9.进一步地,所述燃料通道与所述第一连接通道的连接处设置有第一挡板,所述氧化剂通道与所述第二连接通道的连接处设置有第二挡板;所述燃料通道及所述氧化剂通道均为渐缩结构。

10.进一步地,所述第一凹槽的底面还开设有第一储热室、第一燃烧腔、第二燃烧腔、第二储热室、第三燃烧腔、第三储热室、第四燃烧腔及第四储热室,所述第一储热室、所述第一燃烧腔、所述第二燃烧腔、所述第二储热室、所述第三燃烧腔、所述第三储热室、所述第四燃烧腔及所述第四储热室均贯穿所述第二凹槽的底面;所述第一储热室及所述第一燃烧腔位于所述第一连接通道的同一侧,且位于所述第一点火器室与所述燃料通道之间,所述第一储热室邻近所述第一点火器室设置;所述第二燃烧腔、所述第三储热室、所述第二储热室及所述第三燃烧腔位于所述第一连接通道与所述第二连接通道之间,所述第三储热室邻近所述氧化剂通道设置;所述第二燃烧腔位于所述第一储热室与所述第三储热室之间;所述第二储热室位于所述第一燃烧腔与所述第三燃烧腔之间。

11.进一步地,所述第一燃烧腔的开口及所述第二燃烧腔的开口相对设置,且均与所述第一连接通道相连通以形成第一对冲喷口,所述第三燃烧腔的开口与所述第四燃烧腔的开口相对设置,且均与所述第二连接通道相连通以形成第二对冲喷口;所述第一燃烧腔的开口及所述第二燃烧腔的开口分别位于所述第一连接通道相背的两侧,所述第三燃烧腔的开口与所述第四燃烧腔的开口分别位于所述第二连接通道相背的两侧。

12.进一步地,所述第一燃烧腔的开口、所述第二燃烧腔的开口、所述第三燃烧腔的开口及所述第四燃烧腔的开口均为渐扩结构。

13.进一步地,所述第一储热室、所述第二储热室、所述第三储热室及所述第四储热室内均填充有相变储热材料或者固体储热材料。

14.进一步地,所述第一燃烧腔、所述第二燃烧腔、所述第三燃烧腔及所述第四燃烧腔的内壁涂覆有催化剂或者填充涂覆催化剂的多孔材料、或者填充折叠的催化金属片。

15.进一步地,所述第一回热通道外壳、所述本体上盖板、所述燃烧室本体、所述本体下盖板及所述第二回热通道外壳是采用陶瓷材料或者耐高温不锈钢制备成的。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的适用于非预混燃烧的多腔回热型燃烧装置主要具有以下有益效果:

17.1.两个所述压电式点火器分别部分地收容在所述第一点火器室及所述第二点火器室,本发明可以通过两个压电式打火器进行点火,简化了燃烧室的点火的过程。

18.2.本发明可以通过调整燃料通道和氧化剂通道中第一挡板及第二挡板来调节四个燃烧腔中燃料和氧化剂的混合效率,从而调整火焰的燃烧状态。

19.3.本发明的主要热输出表面(即第一回热通道外壳的顶面和第二回热通道外壳的底面)为平面结构,易于安装热-电转换装置和热-光伏转换装置。

20.4.本发明的整体结构较为规则,加工难度较低,结构较为紧凑。

21.5.本发明的燃料通道和氧化剂通道末端对向分布,且均具有渐缩结构,可以增加燃料和氧化剂的流速,并形成对冲结构,能起到促进混合的作用。

22.6.本发明的第一燃烧腔、第二燃烧腔、第三燃烧腔和第四燃烧腔的入口均为渐扩结构,可以形成回流区稳定燃烧,同时增加燃料和氧化剂的混合时间,从而提高混合效率和燃烧效率。

23.7.燃烧后的烟气通过本体上盖板的孔和本体下盖板的孔分别进入第一回热通道、第二回热通道,烟气在流动的同时能够起到强化换热的作用,即用其热量预热未燃燃料和氧化剂,并将一部分热量传递给四个储热装置,从而减少装置的排气热损失,提高燃烧室的整体温度和火焰的稳定性。

24.8.本发明的四个储热装置可以在燃烧结束后继续保持一定的温度,在配合热-电转换装置或热-光伏转换装置后可以延长能量转化的时间,增强热电转化的稳定性,提高热电转化效率。且在燃烧过程中操作不当导致熄火后,可以利用储热装置中的热量保持燃烧室的温度,继续对未燃燃料和氧化剂进行预热,从而支持燃烧室进行重新点火。

附图说明

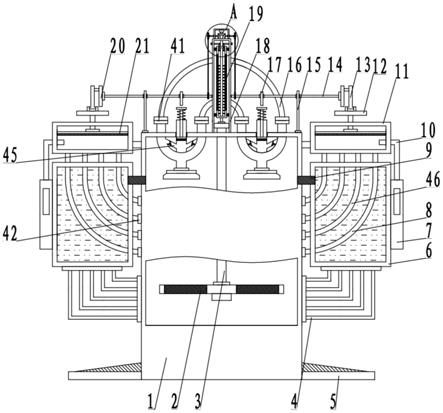

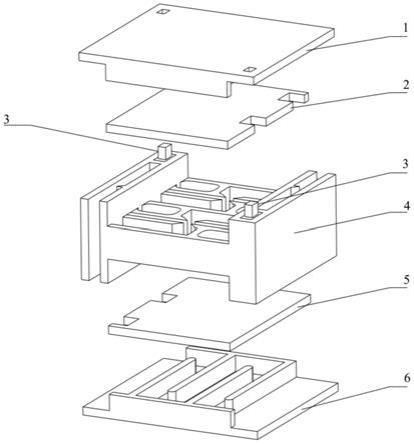

25.图1是本发明提供的一种适用于非预混燃烧的多腔回热型燃烧装置的爆炸示意图;

26.图2是图1中的燃烧装置的第一回热通道外壳的示意图;

27.图3是图1中的燃烧装置的本体上盖板的示意图;

28.图4是图1中的燃烧装置的压电式点火器的结构示意图;

29.图5是图1中的燃烧装置的燃烧室本体的剖视图;

30.图6是图1中的燃烧装置的本体下盖板的示意图;

31.图7是图1中的燃烧装置的第二回热通道外壳的示意图;

32.图8是图1中的燃烧装置的立体示意图;

33.图9是本发明提供的燃烧装置在固定燃料进口流量为0.5l/min时,不同名义当量比下的燃烧效率和第二回热通道外壳底面的最高温度的示意图。

34.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-第一回热通道外壳,2-本体上盖板,21-第一通孔,22-第二通孔,3-压电式打火器,31-按钮,32-电导线,4-燃烧室本体,41-燃料通道,42-氧化剂通道,43-第一对冲喷口,44-第二对冲喷口,45-第一挡板,46-第二挡板,47-第一燃烧腔,48-第二燃烧腔,49-第三燃烧腔,410-第四燃烧腔,411-第一储热室,412-第二储热室,413-第三储热室,414-第四储热室,415-第一点火器室,416-第二点火器室,417-第五通孔,418-第六通孔,5-本体下盖板,51-第三通孔,52-第四通

孔,6-第二回热通道外壳,61-第二烟气出口,62-第二回热通道,11-第一烟气出口,12-第一回热通道,13-第七通孔,14-第八通孔。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

36.本发明提供了一种适用于非预混燃烧的多腔回热型燃烧装置,所述装置利用回热技术,减少了排气热损失的同时,通过储热结构存储一部分热量,减少了热量损失,提高了能量的整体利用率;燃料通道和氧化剂通道中使用渐缩结构,提升了燃料和氧化剂的混合效率;同时利用燃烧腔中的回流区来稳定燃烧并延长燃料和氧化剂的混合时间,提升了混合效率和燃烧效率,且利用压电式打火器实现了简便点火,能够有效地提高气体扩散燃烧的能量利用率。

37.请参阅图1,所述燃烧装置包括第一回热通道外壳1、本体上盖板2、压电式打火器3、燃烧室本体4、本体下盖板5及第二回热通道外壳6,所述第一回热通道外壳1、所述本体上盖板2、所述燃烧室本体2、所述本体下盖板5及所述第二回热通道外壳6依次相连接,所述压电式打火器3设置在所述燃烧室本体4上,且部分地穿过所述第一回热通道外壳1而凸出于所述第一回热通道外壳1远离所述燃烧室本体4的表面。

38.请参阅图2,所述第一回热通道外壳1包括第一底板及隔板,所述隔板设置在所述底板上,多个隔板之间形成有蜿蜒状的第一回热通道12及与所述第一回热通道12相连通的第一烟气出口11。其中,所述第一底板为矩形平板,其相对的两个角部分别开设有第七通孔13及第八通孔14,所述第七通孔13及所述第八通孔14分别贯穿所述第一底板。所述第七通孔13及所述第八通孔14分别用于供所述压电式打火器3穿过;所述隔板包括l型隔板、直隔板及连接隔板,所述l型隔板及所述直隔板分别设置在所述第一底板相背的两端,所述l型隔板邻近所述第七通孔13设置,所述直隔板邻近所述第八通孔14设置。所述连接隔板的数量为三个,其中一个所述连接隔板的一端连接于所述l型隔板的一端,且其与所述l型隔板的另一端间隔设置;其余两个所述连接隔板的一端间隔设置在所述直隔板上,即三个所述连接隔板间隔设置,且位于所述l型隔板的同一侧。

39.请参阅图3,所述本体上盖板2基本呈矩型,其一侧开设有第一通孔21及第二通孔22,所述第一通孔21与所述第二通孔22均贯穿所述本体上盖板2,且两者间隔设置。所述第一通孔21的位置及所述第二通孔22的位置均与所述第一回热通道12的位置相对应。

40.请参阅图4,所述压电式打火器3包括矩型本体、按钮31及电导线32,所述按钮31设置在所述矩型本体的一端上,所述电导线32的一端设置在所述矩型本体的中部。

41.请参阅图5,所述燃烧室本体4基本呈矩型,其相背的两端分别开设有第一凹槽及第二凹槽,所述第一凹槽及所述第二凹槽位于所述燃烧室本体4的中部,所述第一凹槽及所述第二凹槽均呈凹字型,且其位置及尺寸与所述第二凹槽的位置及尺寸分别相对应。所述燃烧室本体4另外相背的两端分别开设有氧化剂通道42、第一点火器室415、燃烧通道41及第二点火器室416,间隔设置的所述氧化剂通道42及所述第一点火器室415位于所述第一凹

槽的一侧,间隔设置的所述燃料通道41及所述第二点火器室416位于所述第一凹槽的另一侧。本实施方式中,所述氧化剂通道42、所述第一点火器室415、所述燃料通道41及所述第二点火器室416均贯穿所述燃烧室本体4,所述第一点火器室415及所述第二点火器室416分别用于收容所述压电式点火器3的矩形本体。所述燃烧室本体4还开设有第五通孔417及第六通孔418,所述第五通孔417的一端与所述第一点火器室415相连通,所述第六通孔418的一端与所述第二点火器室416相连通。所述第五通孔417及所述第六通孔418分别用于收容所述电导线32。本实施方式中,所述第一点火器室415及所述第二点火器室416分别位于所述燃烧室本体4相对的角部。

42.所述燃烧室本体4还开设有第一连接通道及第二连接通道,所述第一连接通道的两端分别与所述氧化剂通道42及所述燃料通道41相连通。所述第二连接通道的两端也分别与所述氧化剂通道42及所述燃料通道41相连通。所述第一连接通道及所述第二连接通道间隔设置,且两者均位于所述第一点火器室415与所述第二点火器室416之间。所述第五通孔417位于所述第一点火器室415与所述第一连接通道之间,所述第六通孔418位于所述第二点火器室416与所述第二连接通道之间。

43.本实施方式中,所述燃料通道41与所述第一连接通道的连接处设置有第一挡板45,所述氧化剂通道42与所述第二连接通道的连接处设置有第二挡板46;所述燃料通道41及所述氧化剂通道42均为渐缩结构。

44.所述第一凹槽的底面还开设有第一储热室411、第一燃烧腔47、第二燃烧腔48、第二储热室412、第三燃烧腔49、第三储热室413、第四燃烧腔410及第四储热室414,所述第一储热室411、所述第一燃烧腔47、所述第二燃烧腔48、所述第二储热室412、所述第三燃烧腔49、所述第三储热室413、所述第四燃烧腔410及所述第四储热室414均贯穿所述第二凹槽的底面。所述第一储热室411及所述第一燃烧腔47位于所述第一连接通道的同一侧,且其位于所述第一点火器室415与所述燃料通道41之间,所述第一储热室411邻近所述第一点火器室415设置。所述第二燃烧腔48、所述第三储热室413、所述第二储热室412及所述第三燃烧腔49位于所述第一连接通道与所述第二连接通道之间,所述第三储热室413邻近所述氧化剂通道42设置。所述第二燃烧腔48位于所述第一储热腔411与所述第三储热室413之间。所述第二储热室412位于所述第一燃烧腔47与所述第三燃烧室49之间。

45.所述第一燃烧腔47的开口及所述第二燃烧腔48的开口相对设置,且均与所述第一连接通道相连通以形成第一对冲喷口43,所述第三燃烧腔49的开口与所述第四燃烧腔410的开口相对设置,且均与所述第二连接通道相连通以形成第二对冲喷口44;所述第一燃烧腔47的开口及所述第二燃烧腔48的开口分别位于所述第一连接通道相背的两侧,所述第三燃烧腔49的开口与所述第四燃烧腔410的开口分别位于所述第二连接通道相背的两侧。所述第一燃烧腔47的开口、所述第二燃烧腔48的开口、所述第三燃烧腔49的开口及所述第四燃烧腔410的开口均为渐扩结构。

46.本实施方式中,所述燃料通道41与所述氧化剂通道42的宽度及高度分别相等;所述第一燃烧腔47、所述第二燃烧腔48、所述第三燃烧腔49及所述第四燃烧腔410的宽度及高度分别相等;所述第一储热室411、所述第二储热室412、所述第三储热室413及所述第四储热室414的宽度及高度分别相等;所述第一回热通道外壳1、所述本体上盖板2、所述燃烧室本体4、所述本体下盖板5及所述第二回热通道外壳6分别由各自的基体直接加工得到;所述

第一回热通道外壳1、所述本体上盖板2、所述燃烧室本体4、所述本体下盖板5及所述第二回热通道外壳6是采用陶瓷材料或者耐高温不锈钢制备成的;储热室内填充有相变储热材料或者固体储热材料;所述第一燃烧腔47、所述第二燃烧腔48、所述第三燃烧腔49及所述第四燃烧腔410的内壁可以涂覆催化剂或者填充涂覆催化剂的多孔材料、或者填充折叠的催化金属片;所述第一燃烧腔47的位置及所述第三燃烧腔49的位置分别与所述第一通孔21及所述第二通孔22相对应。

47.请参阅图6,所述本体下盖板5基本呈矩型,其一侧开设有间隔设置的第三通孔51及第四通孔52,所述第三通孔51及所述第四通孔52的位置分别与所述第二燃烧腔48的位置及所述第四燃烧腔410的位置相对应。

48.请参阅图7,所述第二回热通道外壳6包括第二底板及隔板,所述隔板设置在所述第二底板上形成了第二烟气出口61及第二回热通道62。所述第二底板为平板结构,其基本呈矩型。所述隔板包括l型隔板、直隔板及连接隔板,所述l型隔板及所述直隔板分别设置在所述第二底板相背的两端。所述连接隔板的数量为三个,其中一个所述连接隔板的一端连接于所述l型隔板的一端,且其与所述l型隔板的另一端间隔设置,其余两个所述连接隔板的一端间隔设置在所述直隔板上,即三个所述连接隔板间隔设置,且位于所述l型隔板的同一侧。本实施方式中,所述第一烟气出口11与所述第二烟气出口62分别位于所述燃烧装置相背的两侧;所述第三通孔51及所述第四通孔52的位置与所述第二回热通道62的位置相对应。

49.请参阅图8,所述本体下盖板5固定在所述第二凹槽的底面,所述第三通孔51及所述第四通孔52分别与所述第二燃烧腔48及所述第四燃烧腔410相连通。所述第二回热通道外壳6固定在所述燃烧室本体4上,其l型隔板及直隔板分别收容于所述第二凹槽内,且所述第二底板覆盖所述氧化剂通道42及所述燃料通道41的一侧。所述第二凹槽相对的两个壁面分别为第三壁面及第四壁面,所述第二回热通道外壳6的l型隔板的一端与所述第四壁面间隔设置,两者之间形成所述第二烟气出口61的一部分;远离所述第四壁面的连接隔板与连接隔板间隔设置,两者之间形成所述第二回热通道62的一部分;对应的所述l型隔板一端与所述第三壁面相连接,直隔板的两端分别与所述第三壁面及所述第四壁面相连接。其中,所述第三通孔51及所述第四通孔52均与所述第二回热通道62相连通。

50.所述第一凹槽的两个壁面分别为第一壁面及第二壁面,所述本体上盖板2设置在所述第一凹槽的底面,其两端分别连接于所述第一壁面及所述第二壁面,所述第一通孔21及所述第二通孔22分别与所述第一燃烧腔41及所述第三燃烧腔49相连通,所述第二壁面形成所述第一通孔21及所述第二通孔22的槽壁。

51.所述第一回热通道外壳1设置在所述燃烧室本体4上,其l型隔板及直隔板分别收容于所述第一凹槽内。所述第一底板覆盖所述氧化剂通道42及所述燃料通道41的另一侧。对应的l型隔板的一端连接于所述第二壁面,另一端与所述第二壁面相对设置以形成所述第一烟气出口11的一部分。所述第一回热通道12与所述第一通孔21及所述第二通孔22相连通。所述第七通孔13及所述第八通孔14的位置分别与所述第二点火器室416及所述第一点火器室415的位置相对应,且所述第七通孔13及所述第八通孔14分别与所述第二点火器室416及所述第一点火器室415相连通。两个所述压电式点火器分别设置在所述第一点火器室415及所述第二点火器室416,对应的两个按钮31分别穿过所述第七通孔13及第八通孔14;

两个所述电导线32分别收容在所述第五通孔417及所述第六通孔418,所述第五通孔417及所述第六通孔418分别与所述第一燃烧腔47及所述第四燃烧腔410相连通。

52.其中,所述燃料通道41、所述氧化剂通道42、所述第一燃烧腔47、所述第二燃烧腔48、所述第三燃烧腔49、所述第四燃烧腔410、所述第一储热室411、所述第二储热室412、所述第三储热室413、所述第四储热室414、所述第一点火器室415及所述第二点火器室416均为一体化加工,如在基体上直接铣出燃料通道、氧化剂通道、燃烧室、储热室及点火器室;所述燃烧室本体4的材料可以选择碳化硅等耐高温的陶瓷材料或耐高温不锈钢(sus316)等金属材料;储热室中可以添加相变储热材料(pcm)和固体储热材料,如氧化镁等。

53.所述本体上盖板2及所述本体下盖板5均为平板结构,共同用于对所述燃烧室本体4的燃料通道、氧化剂通道、燃烧腔及储热室进行封装,如采用焊接方式进行连接,使得燃烧装置保持密封。

54.所述第一回热通道外壳1及所述第二回热通道外壳6的底板为平板结构,易于安装热-电转换装置或者热-光伏转换装置,同时回热通道外壳中的通道由耐高温的隔板隔开,隔板的材料为回热通道外壳的基体材料。所述燃料通道41内设置的第一挡板45及所述氧化剂通道42内设置的第二挡板46所起到的分流作用可以调节四个燃烧腔内燃料和氧化剂的混合比例,同时,燃料通道41和氧化剂通道42的渐缩结构也增加了燃料和氧化剂的流速。四个燃烧腔入口的渐扩结构能形成回流区,其可以在稳定燃烧的同时增加燃料和氧化剂的混合时间,从而提高混合效率和燃烧效率。所述第一回热通道12及所述第二回热通道62中烟气的流出方向与燃料和氧化剂的通入方向相逆,可以达到良好的增强化热作用。

55.使用时,在通入燃料和氧化剂后,轻轻按压压电式点火器的按钮31,可以实现点火。本发明通过改变燃料和氧化剂通道的高度、宽度以及燃料和氧化剂通道中挡板的宽度等,可以进一步提高燃料与氧化剂之间的混合效果与燃烧效率;通过改变本体上盖板、本体下盖板的厚度、储热室的宽度和高度及回热通道的高度,可以进一步增强换热,提升燃烧的稳定性。

56.在一个具体实施例中,采用甲烷为燃料,空气为氧化剂,燃料通道和氧化剂通道的宽度在入口处均为3mm,高度均为20mm,渐缩后均为2mm,高度均为8mm;第一挡板及第二挡板的宽度均为1.5mm,四个燃烧腔的结构相同,宽度均为6mm,高度均为8mm;四个储热室的宽度均为6mm,高度均为8mm;两个点火器室的长度均为3mm,宽度均为2mm,高度均为20mm;第一回热通道外壳及第二回热通道外壳的高度均为6mm,其中底板高度均为2mm,隔板高度均为4mm,宽度均为2mm;本体上盖板和本体下盖板的厚度均为2mm,其中本体上盖板和本体下盖板上的孔宽度均为6mm,长度均为4mm;整个燃烧装置的尺寸为46mm

×

42mm

×

24mm。燃烧室本体、本体上盖板、本体下盖板、第一回热通道外壳及第二回热通道外壳均采用sus316材料制成,其常温下的密度、比热容、导热系数和发射率分别为7980kg/m3、502j/(kg

·

k)、16.2w/(m2·

k)和0.65;四个储热室中填充材料为氧化镁,其常温下密度、比热容、导热系数分别为3000kg/m3、1200j/(kg

·

k)、4.5w/(m2·

k)。应用通用的cfd计算软件fluent18.0,对燃烧装置在不同工况下的燃烧特性进行了数值模拟,结果如图9所示。

57.图9给出了本发明在固定燃料进口流量为0.5l/min时,不同名义当量比下的燃烧效率和第二回热通道外壳底面的最高温度;其中横坐标为理想混合情况下燃料/空气混合物的名义当量比,左侧纵坐标为燃烧效率,右侧纵坐标为温度。从图9可以明显看出,本发明

在燃料进口流量为0.5l/min时,燃烧效率均在99%以上,且第二回热通道外壳的底面最高温度均在1000k以上,此工况适合用于各种热-电转换装置和热-光伏转换装置。

58.由于本发明中燃料和氧化剂的混合效果较好,且回热效果好,可以很好的满足各种热-电转换装置、热-光伏转换装置的需求。本发明易于点火,操作简便;同时,本发明的热输出表面主要为第一回热通道外壳的顶面和第二回热通道外壳的底面,均为平面结构,易于热-电转换装置和热-光伏转换装置的安装。

59.本发明的燃料与氧化剂通过挡板与其流入通道的渐缩结构可以在四个燃烧腔内很好的混合并进行燃烧,提高了混合效率与燃烧效率;燃料和氧化剂对冲混合后在四个燃烧腔入口的渐扩结构处形成回流区,延长了燃料和氧化剂的混合时间,提高了混合效率、燃烧效率和火焰稳定性。同时,本发明采用回热结构将烟气中的一部分热量传递给未燃气体、氧化剂和储热装置,形成回热作用,降低了烟气的热损失,提升了整体燃烧装置的热效率。

60.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。