基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法

技术领域

1.本发明涉及地连墙施工技术领域,尤其涉及一种基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法。

背景技术:

2.随着基坑工程朝着“超大”、“超深”领域不断发展,基坑支护安全愈发重要,选择一种合理的围护结构显得尤为重要。在超深富水地层中进行基坑围护施工,会遇到圆砾地层,圆砾地层是地下水赋存区域,存在承压水,土方开挖施工过程中可能会出现承压水翻涌等现象,因此要对圆砾层进行预处理。

3.目前对圆砾层进行预处理的方式为:预先使用旋挖机进行引孔,再进行围护结构的施工。然而,富水圆砾地层作为一种不良地质条件,具有较强透水性,进行土体开挖时,土体表现得较为松散、黏结力薄弱,造成塌方严重,难以均匀地分层,因此在圆砾富水地层进行施工时,对地层产生扰动要明显高于软土地层,施工过程需要严格控制地层的变形,保证围护结构的稳定性以及基坑的安全;承压水的存在还会导致围护结构发生倾斜,导致围护结构均匀性差。

技术实现要素:

4.本发明的目的在于提供一种基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法,解决超深基坑工程中trd施工穿越圆砾富水地层时对周围环境产生扰动大的问题。

5.为实现上述技术目的,本发明采用了以下技术方案:

6.本发明涉及一种基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法,其包括以下步骤:

7.1)样沟开挖:进行场地平整并在场地表面铺设路基板,沿着设计的trd墙体的中心坐标线的平行方向开挖样沟;

8.2)装配式“l”型导墙施工:在样沟的内外侧壁处分别拼装装配式“l”型导墙模块,形成内、外装配式“l”型导墙,内、外装配式“l”型导墙之间存在间隙,向内、外装配式“l”型导墙之间的间隙处回填土体;

9.3)引孔和回填:在内、外装配式“l”型导墙之间设计挖孔数量及位置,采用跳打的方式引孔,去除土中大块的石块,并用引孔产生的土对引孔进行回填;

10.4)trd墙体施工:采用trd设备切割土体并注入固化液,向固化液中插入工字钢,工字钢通过钢管悬挂在内、外装配式“l”型导墙之间,形成trd墙体。

11.优选地,所述步骤2)施工形成的内、外装配式“l”型导墙相对一侧的上沿均设有倒角,所述步骤4)中钢管的两端分别架设在内、外装配式“l”型导墙的倒角处,工字钢的顶端通过若干挂钩悬挂在钢管上。

12.优选地,所述步骤2)中装配式“l”型导墙施工时,相邻的装配式“l”型导墙模块之

间采用榫卯的方式相互连接。

13.优选地,所述步骤2)中相邻装配式“l”型导墙模块之间的拼接处设有防水胶条。

14.优选地,所述步骤2)中内、外装配式“l”型导墙施工完成后用木支撑临时支撑内、外装配式“l”型导墙,待向内、外装配式“l”型导墙之间的间隙处回填土体时拆除木支撑。

15.优选地,所述步骤2)中向内、外装配式“l”型导墙之间的间隙处回填土体的回填深度为0.5m,临时支撑内、外装配式“l”型导墙所用的木支撑每隔2~3m设置一组,每组木支撑包括两根木支撑,分别支撑在内、外装配式“l”型导墙的上下位置。

16.优选地,所述步骤3)中采用跳打的方式引孔的孔径为800~1000mm,每间隔1~2个孔位引一个孔。

17.优选地,所述步骤3)中对引孔进行回填所用的土为:在引孔产生的去除大块石块的土中添加膨润土或黄泥的混合土。

18.优选地,所述步骤4)采用trd设备的切割箱切割土体分三次进行,前两次切割土体时喷出切割液,第三次切割土体时在喷出切割液的同时还喷出固化液。

19.优选地,所述的切割液为膨胀土浆液;所述的固化液为水泥浆液、纤维素、白糖和纯碱的混合浆液,水泥浆液、纤维素、白糖、纯碱、膨胀土浆液的质量比为:2000:0.67:0.7:2:460。

20.采用本发明涉及的技术方案,具有以下的特点和有益效果:

21.1.本发明涉及的基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法先在场地上开挖样沟,在样沟处施工装配式“l”型导墙,trd墙体施工过程中,trd墙体内部的工字钢通过钢管架设在内、外装配式“l”型导墙之间,保证工字钢定位精度,使得工字钢不发生位移,保证了工字钢的垂直度,同时,trd设备的操作平台可以设置在装配式“l”型导墙的顶板处,trd设备操作面平整度得到保障,使得后期成槽与围护结构的成墙垂直度精度得到保障,进而保证了trd墙体的抗侧力强度,trd墙体的均匀性得到提高。

22.2.本发明涉及的基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法中装配式“l”型导墙模块采用卯榫结构,拼装简易,可以实现拼接的紧密性。

23.3.本发明涉及的基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法在trd墙体施工前,先引孔置换部分土体,以减少土体中大块的石块,可以减少trd的刀具磨损;引孔时采用跳打的方式进行,能有效减少周围土体的变形。

附图说明

24.图1为基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法流程图;

25.图2为装配“l”型导墙示意图;

26.图3为相邻装配式“l”型导墙模块连接结构示意图;

27.图4为旋挖机引孔回填及trd设备切割土体的运行路线示意图;

28.图5为最终形成的圆砾富水超深trd成墙示意图;

29.图6为最终形成的圆砾富水超深trd成墙的俯视图;

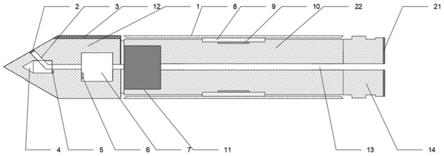

30.附图标记说明:1-装配式“l”型导墙,11-装配式“l”型导墙模块,2-木支撑、3-防水胶条,5-trd墙体,6-工字钢,7-螺栓,8-钢管,9-挂钩。

具体实施方式

31.下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.参照附图1所示,本发明涉及一种基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法,其包括以下步骤:

33.1)样沟开挖:进行场地平整并在场地表面铺设路基板,沿着设计的trd墙体的中心坐标线的平行方向开挖样沟,其具体包括:

34.1.1)施工准备

35.根据地勘资料及地质条件报告,勘察场地的不良地质情况,制定合理的应急方案,根据施工要求编写施工组织设计方案,准备好施工所需的设备、材料,连接施工场地的水电以及排水管的安装,保证施工现场的正常运行及安全;

36.1.2)测量放线

37.根据施工设计图,确定出trd墙体的中心坐标点,通过全站仪进行放样,用白石灰标示出中心线的位置,再安排工作人员进行检查,再次确认中心坐标点的位置,并及时完成测量资料的报验手续;

38.1.3)样沟开挖

39.测量放样完成后,进行场地平整并铺设路基板,挖掘机根据trd墙体的中心坐标线的平行方向进行沟槽的开挖,直至完成开挖工作;

40.沟槽的开挖深度为1.5m,宽度900mm。

41.2)装配式“l”型导墙1施工:在样沟的内外侧壁处分别拼装装配式“l”型导墙模块11,形成内、外装配式“l”型导墙,装配式“l”型导墙模块11的宽度1m,深度为1.55m,厚度为300mm,装配式“l”型导墙模块11上沿均设有倒角;拼装时,相邻的装配式“l”型导墙模块11之间采用榫卯的方式相互连接,且相邻装配式“l”型导墙模块之间的拼接处设有防水胶条3,内、外装配式“l”型导墙之间存在间隙,内、外装配式“l”型导墙施工完成后用木支撑2临时支撑内、外装配式“l”型导墙,木支撑2每隔2~3m设置一组,每组木支撑包括两根木支撑,分别支撑在内、外装配式“l”型导墙的上下位置,如附图2和附图3所示;待全部内、外装配式“l”型导墙均施工完成后,拆除木支撑2并向内、外装配式“l”型导墙之间的间隙处回填土体,回填深度为0.5m。

42.3)引孔和回填:在内、外装配式“l”型导墙之间设计挖孔数量及位置,采用跳打的方式引孔,引孔的孔径为800~1000mm,每间隔1~2个孔位引一个孔,引孔后,对于引孔产生的土需要去除大块的石块,然后添加膨润土或黄泥,形成混合土,采用该混合土对引孔进行回填处理,其具体步骤为:

43.3.1)旋挖机引孔

44.引孔前,必须采取相应降水、防渗和防漏措施;导墙施工完成后,明确旋挖孔的数量及位置,并依次进行编号,将旋挖机固定在待开挖的孔位上,将旋挖钻机打入土体进行钻孔,旋挖机的孔距设置为800~1000mm,旋挖机通过“跳打”的方式进行钻孔,其中一台旋挖机钻第1个孔时,第二台旋挖机钻第3个孔,以此类推,直至打孔结束;对于地质条件不好的

土层,也可以间隔2个孔再进行钻孔,其中一台旋挖机钻第1个孔时,第二台旋挖机钻第4个孔,以此类推。旋挖机引孔结束后,在挖出的土体中去除粒径大于10cm的卵石及其他大石块。

45.3.1)挖机回填

46.用挖掘机进行回填,将引孔阶段挖出的土体进行回填,再添加膨润土或黄泥,以及上一施工段的置换土。

47.4)trd墙体施工:采用trd设备切割土体并注入固化液,trd设备的切割箱切割土体分三次进行,前两次切割土体时喷出切割液,第三次切割土体时在喷出切割液的同时还喷出固化液,所述的切割液为膨胀土浆液,所述的固化液为水泥浆液、纤维素、白糖和纯碱的混合浆液,水泥浆液、纤维素、白糖、纯碱、膨胀土浆液的质量比为:2000:0.67:0.7:2:460;然后向固化液中插入工字钢6,工字钢6通过钢管8悬挂在内、外装配式“l”型导墙之间,即工字钢6的两端分别通过螺栓7固定在内、外装配式“l”型导墙1的倒角处,钢管8的顶端通过挂钩9挂在钢管8上,待固化液完全硬化后,即可形成如图5和6所示的内部设有工字钢6的trd墙体5,该步骤的具体施工方法为:

48.4.1)桩机就位、安装切割箱

49.用挖掘机沿trd墙体的中心线开挖一个长方体沟槽,沟槽深度为3~5m,宽为1m,用履带吊机将切割箱放入该沟槽中,上紧切割箱及链条连接螺栓7。trd设备11移动下钻一节切割箱的深度,然后将已连接的切割箱进行解体,履带吊机在原先的长方体沟槽内放置一节切割箱,主机再与长方体沟槽内切割箱连接,移动到下钻的切割箱位置处进行第二节切割箱的连接并下钻至第二节切割箱的深度,重复上述步骤,直至达到设计深度;

50.4.2)安装测斜仪

51.切割箱安装并下放至设计深度之后进行安装测斜仪,测斜仪是在整个trd施工过程中对墙体的垂直度进行控制的主要手段,安装于切割箱的内部,将测斜管装上管底盖,用螺丝或胶固定,测斜管与测斜管之间用接管连接,并用螺丝固定与驾驶室内的电子显示仪进行联通,在施工时可以实时观察、实时纠偏,一般设计要求的垂直度控制在1/300以内;

52.4.3)trd成墙施工

53.trd设备切割箱安装完成后,通过压浆泵注入挖掘液(膨胀土浆液,加入膨胀土4808kg),参照附图4所示,切割箱向前推进,挖掘松动原土层、切割成槽一段行程,为了保证trd成墙质量,切割箱回撤至起始点,更换浆液,通过压浆泵注入固化液(水泥浆液,需加入21.64吨水泥、纤维素14.5kg,白糖15kg,纯碱43.3kg),切割箱向前推进并与挖掘液混合泥浆混合搅拌,形成等厚度水泥土搅拌墙。重复上述步骤至同方向等厚度水泥土墙全部完成。

54.施工时,先将挂钩9焊接在工字钢6上,根据trd墙体的设计强度插入工字钢6,插入的深度为支护深度,达到支护深度后,将工字钢6的挂钩9悬挂在横跨内外导墙倒角的钢管8上,将螺栓7拧入钢管8预留的螺栓孔中;

55.trd成墙施工使用的是三步切割成墙法,即trd设备切割至止水帷幕的深度后,前两步只喷出切割液,第三遍切割喷出固化液,搅拌成墙。等厚度水泥土搅拌墙应连续施工,步进距离不宣大于50mm。

56.对于trd墙体的转角位置,应做成“十”字形的搭接形式,两侧延伸2m进行搭接施工,转角处的喷浆压力、搅拌速度应做到慢速均匀,确保搭接长度,防止产生冷缝或局部薄

弱点。当天成型墙体应搭接已成型墙体不宜小于500mm,搭接区域应严格控制挖掘速度,使固化液与混合泥浆充分混合、搅拌,搭接施工中须放慢搅拌速度保证搭接质量,注浆泵的流量应根据实际挖掘速度的变化调整。

57.4.4)起拔切割箱

58.喷浆成墙结束后,在拟定切割箱起拔的区域注入同配比的固化液,边起拔边注浆。利用2000t履带吊进行切割箱的起拔,起拔长度为3~4节切割箱,并同步注浆,保持液面平衡,将分解的切割箱吊至指定位置。重复以上步骤,直至将切割箱全部拔出。

59.参照附图5和6所示,采用本发明涉及的基于装配式“l”型导墙的圆砾富水地层超深trd成墙施工方法施工而成的圆砾富水超深trd成墙包括内、外两组装配式“l”型导墙1、工字钢6和trd墙体5。所述的装配式“l”型导墙1由若干装配式“l”型导墙模块11拼接而成,相邻的装配式“l”型导墙模块11之间通过榫卯的方式连接,且相邻的装配式“l”型导墙模块11之间设有防水胶条3,所述的内、外两组装配式“l”型导墙1之间架设有钢管8,所述的工字钢6设置在trd墙体5内,且工字钢的顶端通过挂钩9与钢管8连接。

60.以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。