1.本发明属于机械设计制造领域,具体涉及一种渐变壁厚椭球封头的设计方法。

背景技术:

2.现有容器壳体变壁厚椭球封头的设计仅仅明确了小端开孔、大端外圆的直径和壁厚尺寸、以及外轮廓为椭圆方程的要求,其中间壁厚一般采用了描述性语言,例如“壁厚由小端开孔的5.0均匀过度至大端的3.5”,这一设计方法缺乏对于壁厚过渡区域的壁厚指标的精确量化,同时,产品的内型面轮廓需要多个直线段通过拟合得出近似的曲面轮廓线,该近似的曲面轮廓线用于制造过程中封头旋压加工的模具型面设计和工艺参数的制定。

3.该变壁厚封头的结构尺寸的设计方法存在以下不足:

4.1、因设计人员的经验及主观判断不同,变壁厚椭球封头壁厚均匀过度区的尺寸、内型面的轮廓及重量指标存在明显的偏差。

5.2、依靠多线段拟合的内型面轮廓线设计过程繁琐、精度低且效率不高,精度依靠平均壁厚计算而得到产品重量不精确。

6.3、产品检测验收指标覆盖不全面,设计的工艺性不足,其近似拟合得到的内型面轮廓线给予旋压工艺、制造的条件输入精确度低,其尺寸有所欠缺,容易在最终变壁厚椭球封头轮廓、重量指标方面存在异议,导致被迫使用后续校形及打磨工序。

技术实现要素:

7.要解决的技术问题:

8.为了避免现有技术的不足之处,解决现有传统变壁厚封头结构尺寸设计过程中存在的问题,本发明提出一种渐变壁厚椭球封头的设计方法,是一种对型面及尺寸的精确设计和画法,能够准确的得到变壁厚椭球封头的内型面方程,以便于准确的测量任意区域的壁厚、直径尺寸,能够提出具有精确的重量指标要求,同时为旋压工艺参数的设计、模具的设计以及变壁厚椭球封头产品的验收提供准确的封头内型面形状、过渡区壁厚尺寸及重量指标,具有精度高、效率高、设计标准统一的特点。

9.本发明的技术方案是:一种渐变壁厚椭球封头的设计方法,所述变壁厚椭球封头小端开孔直径φ0、壁厚尺寸t0,大端外圆直径φ1、壁厚尺寸t1,外轮廓椭圆方程为

[0010][0011]

其特征在于具体步骤如下:

[0012]

步骤一:确定变壁厚椭球封头小端开孔和大端外圆位于外轮廓椭圆上的对应坐标点分别为a(x0,y0)、b(x1,y1),求出过各点的椭圆切线方程;

[0013]

步骤二:首先依据步骤一得到切线方程画出过a点、b点的切线,再将过a点、b点的切线分别绕a点、b点旋转90

°

后延长,并与x轴分别相交于o0点、o1点,连接ao0、bo1;

[0014]

步骤三:分别以a点、b点为圆心画半径为t0、t1的圆,两圆分别与直线ao0、bo1相交,

位于外轮廓椭圆内侧的交点为t0(x2,y2)、t1(x3,y3);

[0015]

步骤四:设t0(x2,y2)、t1(x3,y3)为椭圆方程(2)上的两点,

[0016][0017]

将t0(x2,y2)、t1(x3,y3)代入椭圆方程(2),求解m、n,得到过t0(x2,y2)、t1(x3,y3)的椭圆方程,即得到变壁厚椭球封头的内型面方程;

[0018]

步骤五:画出椭圆方程(2)的椭圆,由椭圆方程(2)的椭圆、椭圆方程(1)的椭圆、小端内孔直径φ0和大端外圆直径φ1组成的封闭曲线即为变壁厚椭球封头的轮廓线,能够测得任意位置的准确壁厚和点坐标。

[0019]

本发明的进一步技术方案是:所述步骤一中,点坐标a(x0,y0)、b(x1,y1)的确定:在cad中建立坐标系,画出所述外轮廓椭圆方程,圆心为o(0,0),由小端开孔直径φ0和大端外圆直径φ1分别求出其在1象限对应的点坐标a(x0,y0)、b(x1,y1)。

[0020]

本发明的进一步技术方案是:所述步骤一中,根据点坐标a(x0,y0)、b(x1,y1)分别求出过各点的椭圆切线方程:

[0021]

对椭圆方程(1)求导得:2x/a2 2yy'/b2=0,

[0022]

y'=-b2x/a2y

[0023]

过a(x0,y0)点椭圆的切线方程为:

[0024]

y-y0=-b2x0(x-x0)/a2y0[0025]

过b(x1,y1)点椭圆的切线方程为:

[0026]

y-y1=-b2x1(x-x1)/a2y1。

[0027]

本发明的进一步技术方案是:将所述步骤五中变壁厚椭球封头的轮廓线导入三维软件中旋转得到立体模型,输入材料密度,能够得到精确的变壁厚椭球封头的重量。

[0028]

有益效果

[0029]

本发明的有益效果在于:本发明能有效的指导容器各类变壁厚椭球封头的尺寸结构设计,能够根据大、小端开口直径及其该位置的壁厚、椭球外形面的方程,由已知椭圆方程求出过任意点的切线方程及切线方向的垂线方程,再根据垂直方向的壁厚值在坐标系中找到椭球封头内型面曲线上的两个点坐标,通过该两点的坐标值能够求得对应的椭圆方程,即为椭球封头内型面严格意义上的理论曲线方程,最终运用cad作图能够得到封头内形面严格的理论曲线。

[0030]

根据严格的理论公式计算,得到的椭球封头内形面曲线更加平滑、精准,能够准确测量出各区域的精确壁厚尺寸,并得到变壁厚椭球封头的准确重量指标,避免了设计指标中出现“壁厚均匀过渡”这一类主观的不可检验、不可测量、缺乏量化数据支撑的描述性技术要求,并能够为后续旋压工艺方法的设计、模具型面的设计提供准确的图纸参考,避免了多线段拟合这种因人而异的设计过程繁琐、精度低且效率不高的主观设计方法和经验设计方法,极好的解决了依靠多线段拟合和平均壁厚计算而得到产品形状精度及总重量误差大的问题。

[0031]

解决了“壁厚均匀过渡”及“多线段拟合”带来的产品检测验收指标覆盖不全面,设计的工艺性不足问题,消除了制造验收技术条件输入精确度低,其尺寸有所欠缺,最终变壁厚椭球封头轮廓、重量指标方面存在异议,导致被迫使用后续校形及打磨工序的问题,有助

于高精度产品的制造和验收。

附图说明

[0032]

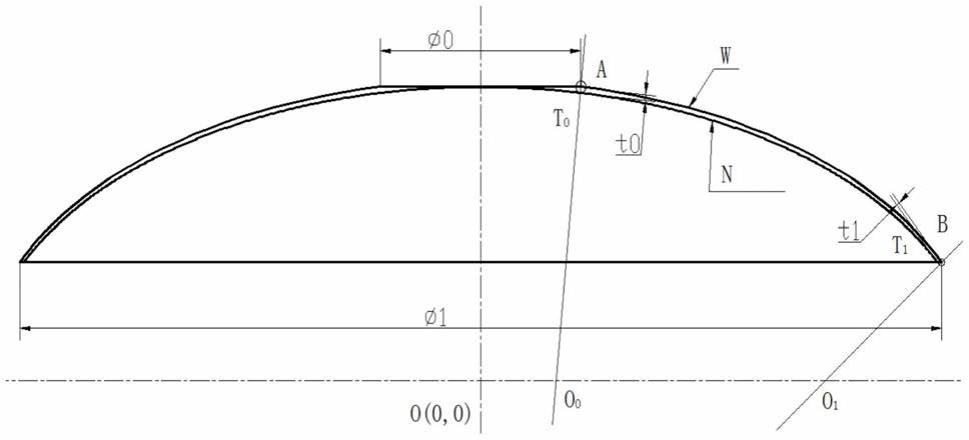

图1是变壁厚椭球封头的尺寸结构设计示意图。

[0033]

附图标记说明:w为变壁厚椭球封头外型面,φ0小端开孔直径,φ1大端外圆直径,t0小端开孔处壁厚,t1大端外圆处壁厚,n为变壁厚椭球封头内型面,a小端开孔与封头外型面的交点,b大端外圆与封头外形面交点,ao0过a点椭圆外型面切线的垂线,bo1过b点椭圆外型面切线的垂线,t0对应小端开孔椭球封头内型面的点,t1对应大端外圆椭球封头内型面的点。

具体实施方式

[0034]

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0035]

实施例一(单位cm)

[0036]

如图1已知通过使用工况进行强度校核得到了变壁厚椭球封头小端开孔直径φ200和壁厚尺寸5,大端外圆直径φ920和壁厚尺寸3,变壁厚椭球封头外轮廓椭圆(1)方程为

[0037][0038]

根据以上已知的基本条件,本发明能够得到变壁厚椭球封头的内型面方程,准确的轮廓结构和任意位置的精确尺寸,并通过一般三维软件旋转并设定材料密度后得到准确的重量。

[0039]

具体设计方法为:

[0040]

第一步,在cad中建立坐标系,画出椭圆(1)方程,圆心为o(0,0),由小端开孔直径φ200和大端外圆直径φ920分别求出其在1象限对应的点坐标a(100,246)、b(460,98.8),再根据两点坐标分别求出过各点的椭圆切线方程:

[0041]

对椭圆方程(1)求导得:2x/5002 2yy'/2502=0,

[0042]

y'=-2502x/5002y

[0043]

将点a(100,246)代入所得过a点椭圆的切线方程为:

[0044]

y-246=-2502×

100(x-100)/5002×

246

[0045]

同理得到过b(460,98.8)点椭圆的切线方程为:

[0046]

y-98.8=-98.82×

460(x-460)/5002×

98.8

[0047]

第二步,在cad坐标系中画出两切线方程,并旋转90

°

,分别延长与x轴相交于o0、o1点,连接ao0、bo1。

[0048]

第三步,分别以a、b为圆心画半径为t0、t1的圆,相交于直线ao0、bo1,在cad坐标系中位于外轮廓椭圆内侧的交点为t0(99.5,241.5)、t1(457.7,97.5)。

[0049]

第四步,设t0(99.5,241.5)、t1(457.7,97.5)为椭圆方程(2)上的两点,

[0050][0051]

代入t0(99.5,241.5)、t1(457.7,97.5),求解椭圆方程m、n,得到过t0(99.5,

241.5)、t1(457.7,97.5)的椭圆方程(3),即变壁厚椭球封头的内型面方程。

[0052][0053]

解得:

[0054]

m=498.4

[0055]

n=246.4

[0056]

即变壁厚椭球封头的内型面椭圆方程(4)为

[0057][0058]

第五步,在cad中,画出方程(2)的椭圆,其与方程(1)的椭圆,小端内孔直径φ2a和大端外圆直径φ2b组成的封闭曲线即为变壁厚椭球封头的轮廓线,可以测得任意位置的准确壁厚和点坐标,导入三维软件中通过旋转,输入材料密度可以得到精确的变壁厚椭球封头重量。

[0059]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。