1.本发明涉及烧结工艺余热回收技术领域,特别是涉及一种余热锅炉的方案比选方法及装置。

背景技术:

2.在钢铁生产的流程中,烧结工序属于高能耗工序,据有关数据统计,我国烧结工序余热的利用率还不足30%,烧结工序具有巨大的节能潜能。烧结生产过程中可回收利用的热量主要包括烧结矿成品显热及烧结烟气显热。目前余热回收技术主要集中在烧结矿显热回收上,通过配备环冷机余热锅炉对冷却烧结矿产生的冷却机废气显热进行回收利用;同时在烟道烧结终点的风箱设置一台内置式换热器,用于将烧结机尾部的高温烟气显热置换到烧结机前端进行空气预热,提高烧结燃烧的空气温度。但数据表明烟气显热并未得到充分回收利用,烧结大烟道尾部烟气平均温度仍然在330℃以上,而进入主抽风机前烟气温度则降到130℃-150℃。同时,与环冷机余热锅炉适配的发电装置实际负荷只有设计值的50%-60%,并未实现效益最大化。

3.针对上述烧结大烟道烟气余热未充分回收和利用的情况,大多数方案提出应用大烟道烟气余热锅炉回收技术,在不影响现有空气余热装置的情况下,加设余热锅炉,将烟道末端风箱的余热进行最大程度的回收,产生与环冷机余热锅炉同品质的中压蒸汽,并入环冷机余热锅炉蒸汽管网,同于提高与其适配的发电装置的发电量,能有效推进烧结工序节能增效,降低企业成本。

4.国内主流的大烟道余热利用技术有内置式和外置式两种,两种设置方式各有优缺点:内置式系统结构相对简单、占地小、投资较小、产汽参数高,但置于烧结烟道内难以检修,同时设备因烟道情况而进行个性化设计,替换性较差;外置式系统结构则相对复杂、占地大、投资较大、对烟道阻力有一定要求,但是由于其采用标准化设备,其维修成本较低且替换性较高。

5.目前,现的有余热锅炉比选方案主要是依靠技术人员的工程实践经验,主要参考大烟道尺寸和厂区环境等表观情况来进行方案选择,但是这类钢铁厂的大型节能项目的总投资一般都较高,且一般采用长年限的节能利益共享的方式。因此,方案既要考虑系统投资、设备的运维难度等情况,还要同时兼顾设备的更新换代的易操作性,这种仅凭经验选择的方式具有较大的偶然性,缺乏规范性流程方案,很难做到既考虑当前的项目的系统投资、设备的运维难度等情况且同时兼顾设备未来更新换代可行性。针对上述问题,急需一种可靠性更高、参考因素更为全面的余热锅炉方案比选方案及装置。

技术实现要素:

6.本发明的目的是:提供一种科学的、可靠性高、参考因素全面的余热锅炉方案比选方法。

7.为了实现上述目的,本发明提供了一种大烟道配套余热锅炉的方案比选方法,包

括:

8.获取大烟道内的烟气参数,所述烟气参数包括烟气温度;

9.根据预设的余热锅炉的需求蒸汽参数及所述烟气参数,确定蒸汽的目标温度值;

10.当所述蒸汽的目标温度值小于所述烟气温度值,则进一步确认余热锅炉布置方案:

11.判断所述烟气温度是否小于预设的第一温度阈值;

12.若是,则选择内置式余热锅炉;

13.若否,则获取大烟道内的压强,并根据所述压强及大烟道的管道参数确认大烟道的阻力损失;

14.当所述大烟道的阻力损失小于预设的第一阻力损失阈值时,则选择外置式余热锅炉;

15.当所述大烟道的阻力损失大于预设的第二阻力损失阈值时,则选择内置式余热锅炉;

16.当所述大烟道的阻力损失处于所述第一阻力损失阈值与所述第二阻力损失阈值之间时,则进一步判断大烟道是否具备吹灰器安装条件及管道加固条件,若是,则选择内置式余热锅炉,若否,则选择外置式余热锅炉;

17.其中,所述预设的第一阻力损失阈值小于所述预设的第二阻力损失阈值。

18.优选的,所述预设的余热锅炉的需求蒸汽参数包括需求蒸汽温度和需求蒸汽压力;

19.所述烟气参数还包括烟气流量;

20.所述根据预设的余热锅炉的需求蒸汽参数及所述烟气参数,确定蒸汽的目标温度值具体包括:

21.根据所述需求蒸汽温度、所述需求蒸汽压力、所述烟气温度、所述烟气流量及预置的关系表确定蒸汽过热度;其中,所述预置的关系表之间记录了蒸汽温度、蒸汽压力、烟气温度、烟气流量与蒸汽过热度之间的对应关系;

22.根据所述蒸汽过热度与所述需求蒸汽温度计算蒸汽的目标温度值。

23.优选的,所述需求蒸汽温度为中压饱和蒸汽温度,所述需求蒸汽压力为中压饱和蒸汽压力。

24.优选的,所述根据所述蒸汽过热度与所述需求蒸汽温度计算蒸汽的目标温度值具体包括:所述蒸汽的目标温度值为所述蒸汽过热度与所述需求蒸汽温度之和。

25.优选的,所述蒸汽过热度大于或等于10℃。

26.优选的,所述预设的第一温度阈值取值范围是350~380℃。

27.优选的,所述大烟道的阻力损失为沿程阻力损失与局部阻力损失之和。

28.优选的,所述预设的第一阻力损失阈值为100~300pa。

29.优选的,所述预设的第二阻力损失阈值为600~1000pa。

30.本发明还提供了一种大烟道配套余热锅炉的方案比选装置,包括:

31.获取模块,用于获取大烟道内的烟气参数及大烟道内的压强,所述烟气参数包括烟气温度;

32.预置模块,用于预设余热锅炉的需求蒸汽参数;

33.计算模块,用于根据预设的余热锅炉的需求蒸汽参数及所述烟气参数,确定蒸汽的目标温度值;

34.判断模块,用于当所述蒸汽的目标温度值小于所述烟气温度值,确认余热锅炉布置方案;所述判断模块包括:

35.第一判断单元,用于当所述烟气温度小于预设的第一温度阈值时,选择内置式余热锅炉;

36.第二判断单元,用于当所述烟气温度大于或等于预设的第一温度阈值时,根据所述压强及大烟道的管道参数确认大烟道的阻力损失,当所述大烟道的阻力损失小于预设的第一阻力损失阈值时,选择外置式余热锅炉;当所述大烟道的阻力损失大于预设的第二阻力损失阈值时,则选择内置式余热锅炉;当所述大烟道的阻力损失处于所述第一阻力损失阈值与所述第二阻力损失阈值之间时,则进一步判断大烟道是否具备吹灰器安装条件及管道加固条件,若是,则选择内置式余热锅炉,若否,则选择外置式余热锅炉;其中,所述预设的第一阻力损失阈值小于所述预设的第二阻力损失阈值。

37.本发明实施例一种大烟道配套余热锅炉的方案比选方法与现有技术相比,其有益效果在于:

38.本发明实施例的方法是在保证烟气温度能满足用户需求蒸汽温度的前提下进行余热锅炉的方案比选,在比选过程中既兼顾烟气温度又兼顾大烟道阻力损失及维护,还考虑到了系统的节能效益、项目的投资收益及设备的运维难度,参考因素全面、规范性强。

附图说明

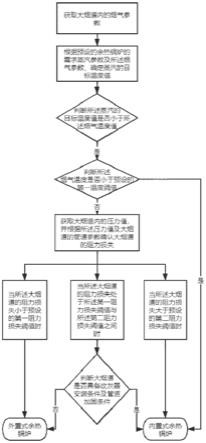

39.图1是本发明实施例中一种大烟道配套余热锅炉的方案比选方法的流程图。

具体实施方式

40.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

41.参见图1,本优选实施例所述的一种大烟道配套余热锅炉的方案比选方法,包括以下过程:

42.获取大烟道内的烟气参数,所述烟气参数包括烟气温度;

43.根据预设的余热锅炉的需求蒸汽参数及所述烟气参数,确定蒸汽的目标温度值;

44.在本实施例中,大烟道的烟气参数为现场测量所得,通常取大烟道尾部的烟气进行测量,预设的余热锅炉的需求蒸汽参数是根据用户需求所设。在确认余热锅炉布置方案时,必须先确认烟气显热是否能满足用户需要,保证在不影响现有烧结工序的前提下安装余热锅炉。当蒸汽的目标温度值大于所述烟气温度值时,说明烟气显热不能满足用户需求,此时可能需要在大烟道中增加烟气补燃装置以提高烟气温度,再重新采集测量烟气温度。当蒸汽的目标温度值小于所述烟气温度值时,说明烟气显热能满足用户需求,可以安装余热锅炉,进入下一步内置式余热锅炉和外置式余热锅炉比选阶段。

45.因内置式余热锅炉是直接布置在烧结终点大烟道最高烟气温度前,产汽参数高,而外置式余热锅炉需将烟气引出到大烟道外,温度有所损失,产汽参数较内置式低,当烟气温度小于预设第一温度阈值时,烟气温度较小,难以满足外置式余热锅炉烟气损耗,故选用

内置式余热锅炉。

46.因外置式余热锅炉需将烟气引出到大烟道外,余热锅炉系统存在阻力,需要大烟道主抽风机在压头不变的情况克服余热锅炉系统的阻力,因为对大烟道的阻力损失也有一定要求,所以需要比较大烟道阻力损失与预设的第一阻力损失阈值和预设的第二阻力损失阈值之间的大小关系。其中,第一阻力损失阈值小于第二阻力损失阈值。

47.当大烟道的阻力损失小于预设的第一阻力损失阈值时,大烟道主抽风机能克服余热锅炉系统阻力,可选择外置式余热锅炉;当大烟道的阻力损失大于预设的第二阻力损失阈值时,大烟道的阻力损失过大,直接选择内置式余热锅炉;当大烟道的阻力损失处于所述第一阻力损失阈值与所述第二阻力损失阈值之间时,则需判断大烟道是否具备安装吹灰器的空间要求和管道内承重梁具备加固的施工条件,若是,则选择内置式余热锅炉,否,则选择外置式余热锅炉。

48.进一步的,所述预设的余热锅炉的需求蒸汽参数包括需求蒸汽温度和需求蒸汽压力;所述烟气参数还包括烟气流量;所述根据预设的余热锅炉的需求蒸汽参数及所述烟气参数确定蒸汽的目标温度值具体包括:

49.根据所述需求蒸汽温度、所述需求蒸汽压力、所述烟气温度、所述烟气流量及预置的关系表确定蒸汽过热度;其中,所述预置的关系表之间记录了蒸汽温度、蒸汽压力、烟气温度、烟气流量与蒸汽过热度之间的对应关系;

50.根据所述蒸汽过热度与所述蒸汽温度获得蒸汽的目标温度值;

51.计算蒸汽的目标温度值是为了检验烟气显热是否能满足用户需求。在实际运行时,蒸汽一定是过热状态,为了保证结果的准确性,达到更精确的计量检验,在计算蒸汽的目标温度时,将余热锅炉的饱和蒸汽精确为过热蒸汽,对温度进行补偿,而不是直接将根据用户需求设定的蒸汽温度视为蒸汽的目标温度。

52.进一步的,所述需求蒸汽温度选用中压饱和蒸汽温度,所述需求蒸汽压力选用中压饱和蒸汽压力。这是考虑到中压状态下的蒸汽温度和蒸汽压力较为稳定。

53.进一步的,所述根据所述蒸汽过热度与所述需求蒸汽温度计算蒸汽的目标温度值具体包括:所述蒸汽的目标温度值为所述蒸汽过热度与所述需求蒸汽温度之和。以往在比选余热锅炉方案的过程中往往忽略蒸汽的过热度,直接用需求蒸汽温度与烟气温度进行比较,满足后安装余热锅炉。但烟气根据热平衡热交换产生的蒸汽往往为过热蒸汽,烟气显热仅能满足达到饱和蒸汽的温度,而忽略了饱和蒸汽继续吸热成过热蒸汽之后吸收的热量,因此需要更精确的计算方式,将饱和蒸汽精确作为过热蒸汽换算温度,对温度值进行补偿。

54.进一步的,所述蒸汽过热度大于或等于10℃。蒸汽的最低过热度需根据预设的余热锅炉的需求蒸汽参数以及预估的蒸汽输送距离情况,在考虑管道热损失的情况下换算,在实际运用中,蒸汽最低过热度不得低于10℃。

55.进一步的,步骤1中所述预设的第一温度阈值取值范围是350~380℃。大烟道中的烟气中含有二氧化硫,如果烟气排放的温度低于露点则容易产生水分,烟气中的二氧化硫与水反应生成亚硫酸。烟气在后续排放过程中,须通过电除尘器,而电除尘器本体是金属钢结构,亚硫酸对金属钢板具有强腐蚀性,将会导致电除尘器内部瘫痪,不能工作,影响烧结厂的正常生产,因而要保证烟气具有一定的排放温度。

56.进一步的,所述大烟道的阻力损失为沿程阻力损失与局部阻力损失之和。在大烟

道内关键位置分布压强检测装置检测大烟道局部压强,依据大烟道管道的长度、管径、烟气流速等计算大烟道的沿途阻力损失,依据大烟道的压强差、烟气流速等计算大烟道局部阻力损失,从而得出大烟道的阻力损失。

57.进一步的,所述预设的第一阻力损失阈值为100~300pa,按照实际烟道尺寸大小,选取100pa,200pa或300pa。

58.进一步的,所述预设的第二阻力损失阈值为600~1000pa,按照实际大烟道引出口及引入大烟道交汇口的个数,选取600pa、800pa或1000pa。

59.本发明还提供了一种大烟道配套余热锅炉的方案比选装置,包括:

60.获取模块,用于获取大烟道内的烟气参数及大烟道内的压强,所述烟气参数包括烟气温度;

61.预置模块,用于预设余热锅炉的需求蒸汽参数;

62.计算模块,用于根据预设的余热锅炉的需求蒸汽参数及所述烟气参数,确定蒸汽的目标温度值;

63.判断模块,用于当所述蒸汽的目标温度值小于所述烟气温度值,确认余热锅炉布置方案;所述判断模块包括:

64.第一判断单元,用于当所述烟气温度小于预设的第一温度阈值时,选择内置式余热锅炉;

65.第二判断单元,用于当所述烟气温度大于或等于预设的第一温度阈值时,根据所述压强及大烟道的管道参数确认大烟道的阻力损失,当所述大烟道的阻力损失小于预设的第一阻力损失阈值时,选择外置式余热锅炉;当所述大烟道的阻力损失大于预设的第二阻力损失阈值时,则选择内置式余热锅炉;当所述大烟道的阻力损失处于所述第一阻力损失阈值与所述第二阻力损失阈值之间时,则进一步判断大烟道是否具备吹灰器安装条件及管道加固条件,若是,则选择内置式余热锅炉,若否,则选择外置式余热锅炉;其中,所述第一阻力损失阈值小于所述第二阻力损失阈值。

66.上述模块采用通讯连接。

67.综上,本发明实施例提供一种余热锅炉的方案比选方法及装置,其包括获取模块、预置模块、计算模块和判断模块;本发明先根据用户需要设定蒸汽参数,测量计算烟气参数是否符合用户需求,再依次进行烟气温度判断、烟道阻力损失参数判断、积灰情况及维护比较从而选出适合的余热锅炉方案。本方法更为细化,可避免现有方法中仅靠人为经验判断带来的偶然性,且本方法具有一定规范性,比选出的余热锅炉的方案会更加兼顾系统性能和经济效益。

68.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。