1.本发明属于畜牧养殖领域,涉及一种降低颗粒饲料粉化率的猪配合饲料及其生产方法。

背景技术:

2.规模化育肥猪场养殖量大,由人工投喂更改为自动料线,饲料配送方式由包装饲料更改为散装车运输,可节约人工费用。但散装车卸料时绞龙旋转速度快,两个水平绞龙和一个垂直绞龙,卸货时造成颗粒料粉化率高。经取样测定发现,散装车可造成约20%的饲料颗粒粉化。含粉的饲料经过料塔的分流,再由料线打入猪舍的料槽时,含粉分布不均匀。同一出料口不同时间点采样饲料样品测定,饲料的含粉率最高为44%,最低为8.5%。含粉率高除造成饲料浪费外,饲喂时的粉尘容易引发猪群呼吸道疾病。

3.散装车是造成颗粒饲料粉化的主要因素,现有技术中一般通过直接调整散装车蛟龙间隙,但是效果有限。

技术实现要素:

4.本发明的目的就是为了提高饲料颗粒硬度、降低颗粒饲料的粉化率而提供一种降低颗粒饲料粉化率的猪配合饲料及其生产方法。通过调整饲料的配制方案,以及改进饲料生产工艺达到降低饲料到达料槽时含粉率高的问题。

5.本发明的目的可以通过以下技术方案来实现:

6.一种降低颗粒饲料粉化率的猪配合饲料,包括以下重量份含量的组分:

7.二级玉米211-458份,小麦200-500份,43豆粕78-138份,面粉75份,玉米胚芽粕45份,麸皮54.2-60.3份,食盐4份,磷酸氢钙4.7-4.8份,石粉10.9-11.6份,赖氨酸3.2-4.7份,氯化胆碱1份,小麦酶0.2份,植酸酶0.1份以及猪核心料5份。

8.进一步优选地,包括以下重量份含量的组分:二级玉米375份,小麦300份,43豆粕118份,面粉75份,玉米胚芽粕45份,麸皮56.9份,食盐4份,磷酸氢钙4.7份,石粉11.4份,赖氨酸3.7份,氯化胆碱1份,小麦酶0.2份,植酸酶0.1份以及猪核心料5份。

9.进一步优选地,每公斤猪核心料含1760~2700kiu维生素a,400~2000kiu维生素d3,大于4400mg维生素e,640~2400mg维生素k3,大于350mg维生素b1,大于850mg维生素b2,大于420mg维生素b6,大于3.2mg维生素b

12

,大于6200mg烟酰胺,大于3480mg泛酸,大于180mg叶酸,大于10mg生物素;1400~10000mg铜,8500~12000mg铁,10000~32000mg锌,3000~60000mg锰,140~1600mg碘以及50~200mg硒。

10.优选地,所述的43豆粕粗蛋白含量为42.5~43.5%,赖氨酸为98.5%的赖氨酸盐酸盐。

11.本发明第二方面提供所述的降低颗粒饲料粉化率的猪配合饲料的生产方法,包括以下步骤:

12.步骤s1:二级玉米、小麦、43%豆粕和玉米胚芽粕分别使用锤片式粉碎机粉碎,粉

碎后的物料进入各自的待配仓;优选粉碎粒度为2.0mm,

13.步骤s2:面粉、麸皮、食盐、磷酸氢钙和石粉投入各自待配仓,等待使用;

14.步骤s3:赖氨酸、苏氨酸、dl-蛋氨酸、氯化胆碱、小麦酶和植酸酶放入微量称中各自的仓;

15.步骤s4:二级玉米、小麦、43豆粕和玉米胚芽粕先进入混合机,混合10s后,面粉、麸皮、食盐、磷酸氢钙和石粉加入混合机,再次混合10s后,猪核心料、赖氨酸、苏氨酸、dl-蛋氨酸、氯化胆碱、小麦酶和植酸酶通过微量称加入混合机,物料混合120s;

16.步骤s5:混合均匀后的物料进入调质器,添加饱和蒸汽调质240s得到半成品,蒸汽压力为0.3~0.6mpa;

17.步骤s6:调质后的物料,传送至制粒机,制作为颗粒饲料,制粒温度为80~85℃;优选制粒使用的环模孔径为3.8mm、环模压缩比为1:8.5;

18.步骤s7:高温的颗粒饲料经过冷却塔冷却,之后经传送带进入成品散装仓;得到所述的降低颗粒饲料粉化率的猪配合饲料。

19.小麦面粉中含有麦纯溶蛋白和麦谷蛋白,麦谷蛋白中含有二硫键,结构稳定。饲料配制时添加小麦或面粉可作为粘结剂,可提高颗粒硬度和耐久性。原料粉碎粒度降低后,饲料在调质过程中谷物中的淀粉容易糊化,粘结作用增强提高颗粒硬度,故将小麦的粉碎粒度降低到2.0mm。环模压缩比有1:7调整为1:8.5,机械挤压力增加,有助于提高颗粒硬度。

20.与现有技术相比,本发明能够提高饲料颗粒硬度和耐久性,显著降低中转过程中机械力对饲料颗粒的破碎作用,解决粉碎粒度降低造成淀粉易糊化的问题,并减少饲料由于含粉率高造成的浪费以及饲喂时引发的猪群呼吸道疾病。

具体实施方式

21.下面结合具体实施例对本发明进行详细说明。

22.对比例:

23.该对比例的饲料配方为调整前猪饲料配方:取二级玉米622.5份,43豆粕177份,面粉75份,玉米胚芽粕45份,麸皮51.2份,食盐4份,磷酸氢钙4.7份,石粉12.2份,赖氨酸2.3份,氯化胆碱1份,植酸酶0.1份,猪核心料5份混合而成。

24.实施例:

25.实施例的饲料配方为本发明调整后猪配合饲料配方为:二级玉米375份,小麦300份,43豆粕118份,面粉75份,玉米胚芽粕45份,麸皮56.9份,食盐4份,磷酸氢钙4.7份,石粉11.4份,赖氨酸3.7份,氯化胆碱1份,小麦酶0.2份,植酸酶0.1份以及猪核心料5份混合而成。

26.对比例和实施例中,每公斤猪核心料含约2100kiu维生素a,约560kiu维生素d3,约4500mg维生素e,约850mg维生素k3,约370mg维生素b1,约900mg维生素b2,大于约440mg维生素b6,约3.6mg维生素b

12

,约6500mg烟酰胺,约3600mg泛酸,约210mg叶酸,约12mg生物素;约2300mg铜,约11000mg铁,约25100mg锌,约5000mg锰,约1200mg碘,约130mg硒。

27.使用的43豆粕粗蛋白含量为43%,赖氨酸为98.5%的赖氨酸盐酸盐。

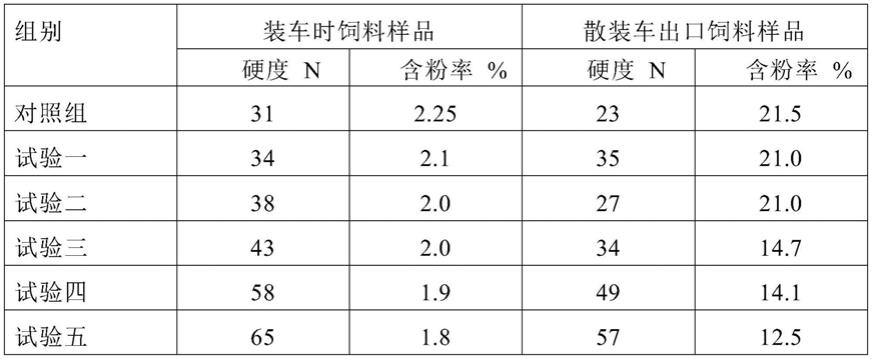

28.对于猪配合饲料的生产工艺,对照组和试验组的主要工艺参见表1,主要将环模压缩比由1:7更改为1:8.5,原料粉碎粒度由2.5mm降低为2.0mm。

29.表1对照组和试验组猪配合饲料的生产工艺参数

30.项目粉碎粒度(mm)环模压缩比蒸汽压力mpa制粒温度℃对组组2.51:70.3-0.680-85试验组2.01:8.50.3-0.680-85

31.实施例中,根据组分的用量不同分为五个试验组,且均使用调整后的生产工艺。采集的各个试验组的猪配合饲料在装车时、散装车出口的饲料样品,测定颗粒饲料的硬度和含粉率。对照组和试验组猪配合饲料的具体组成参见表2。

32.表2对照组和试验组猪配合饲料的组成

33.项目对照组试验一试验二试验三试验四试验五二级玉米622.5622.5458375293211小麦

‑‑‑‑

20030040050043豆粕1771771381189878面粉757575757575玉米胚芽粕454545454545麸皮51.251.254.256.958.660.3食盐444444磷酸氢钙4.74.74.74.74.84.8石粉12.212.211.611.411.110.9赖氨酸2.32.33.23.74.24.7氯化胆碱111111小麦酶

‑‑‑‑

0.20.20.20.2植酸酶0.10.10.10.10.10.1猪核心料555555

34.将对照组和试验组的饲料按照常规的散装车运输方式进行饲料配送。饲料含粉率是颗粒饲料中所含粉料(2.0mm筛下物)质量占其总质量的百分比,测定方法参照gb/t 16765-1997。饲料颗粒硬度采用谷物硬度计测定,取20克左右样品饲料,用四分法从各部分选取同样长度的颗粒20粒,径向加压测定,最终取平均值。测定结果参见表3。

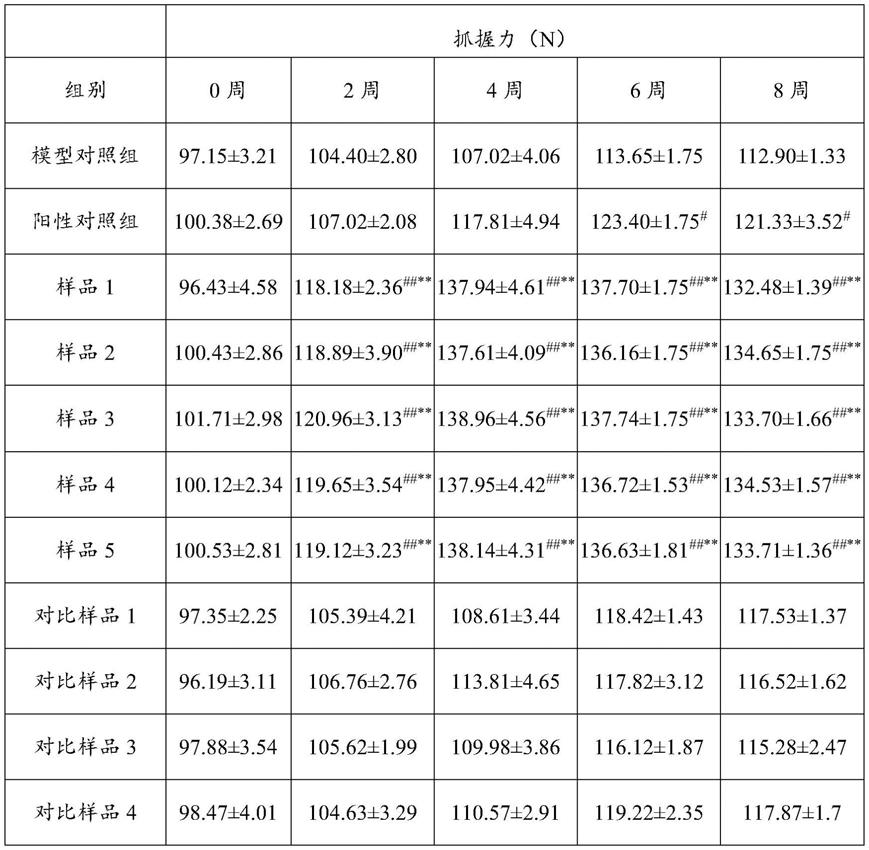

35.表3对照组和试验组的硬度和含粉率

[0036][0037]

将粉碎粒度由2.5mm降低为2.0mm,环模压缩比由1:7调整为1:8.5后,同样配方的

猪配合饲料硬度由31n增加为34n,散装车出口取样的含粉率变化较小。加工工艺变动,同时逐步增加小麦用量后猪配合饲料硬度随之增加,散装车出口处采样的硬度也增加,含粉率降低。从表中可看出,试验五在散装车出口时的硬度最高,含粉率最低,但饲料颗粒硬度增加,会造成猪采食量的相应降低。到达料槽时,猪料硬度高于40n可能会对采食量造成不利影响,从表中看出,试验三在散装车出口时的硬度适宜,且含粉率较低,因此在本发明的工艺条件下试验三的方案最优。

[0038]

本发明的方法,能够有效减少中转过程后的含粉率,显著降低了中转过程中机械力对饲料颗粒的破碎作用,并且提高饲料颗粒的硬度和耐久性,解决粉碎粒度降低造成淀粉易糊化的问题,并减少饲料由于含粉率高造成浪费以及饲喂时引发的猪群呼吸道疾病等。

[0039]

上述对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。