一种ro浓水处理系统及处理方法

技术领域

1.本发明涉及废水处理技术领域,具体涉及一种ro浓水处理系统及处理方法。

背景技术:

2.反渗透膜(ro)分离技术具有物料无相变,相对能耗低、脱盐及去除有机物效果好、处理工艺成熟可靠、设备简单、自动化程度高、易于运行和管理等优点,已大规模应用于石化、煤化工、印染、造纸和市政污水深度处理及回用领域。伴随此项技术产生的反渗透膜(ro)浓水具有有机污染物含量高、可生化性差、含盐量高、硬度高、毒性大等特点,实质上是一种高浓度的难处理废水。随着国家减排政策以及对废水回用的要求,这类废水将越来越多。

3.目前国内外对ro浓水的处理和处置主要还是排入地表水、海水,排入市政污水处理系统、通过蒸发浓缩实现零排放或者近零排放,以及资源化利用等。虽然零排放和资源化避免了环境排放和二次污染,但是由于膜蒸馏、强化蒸发、蒸发结晶等技术能耗高、投资大、工艺复杂、对设备要求高、技术尚不够成熟等限制了其实际应用。因此,直接或者间接排放仍将是主流的ro浓水处置方式,研究末端处理技术以实现达标排放或回用将持续成为ro浓水最有前景及可行的处理方式。

4.关于ro浓水中有机物的现有处理技术,主要有混凝沉淀、吸附法、臭氧氧化法、芬顿及类芬顿氧化法、光催化氧化法、超声氧化法、电化学氧化法以及高级氧化-生化组合法等。混凝沉淀,通过向废水中投加混凝剂、使细小颗粒与胶体悬浮物聚集成较大颗粒而沉淀,优点是操作简单,易于控制,常作为高级氧化的预处理工艺,缺点是去除率不高,难以去除小分子和溶解性有机物、药剂投加费用高、产生大量沉淀污泥。吸附法,利用活性炭等吸附剂的物理吸附、化学吸附、氧化、催化氧化和还原等性能去除水中污染物,优点是可以去除多种有机物,出水水质好,缺点是吸附剂用量大,需要再生,成本高。臭氧氧化法,臭氧在常温下可分解产生氧化能力极强的单原子氧和羟基自由基,优点是具有消毒、除色、除臭、去除有机物的效果,缺点是臭氧利用率低,氧化能力不足,处理效果低。芬顿及类芬顿氧化法,利用fe

2

催化h2o2产生羟基自由基实现有机污染降解,优点是反应条件温和,操作方便,处理高效,缺点是双氧水的利用率不大,能耗大,药剂投加量大。光催化氧化,向废水中加适量氧化剂,在紫外光(可见光)作用下产生氧化性极强的羟基自由基,优点是能够将大部分有机物氧化成co2、h2o和其他小分子有机物,对有色物质具有较好的处理效果,缺点是单独使用光催化对有机物处理效果不理想。超声氧化法,通过高能超声波产生空化作用和自由基作用,实现对有机物的降解,优点是操作简单,能去除水体中部分有机污染物,缺点是超声氧化处理成本高,对亲水性和难挥发性有机物去除效果差。电化学氧化法,通过电解产生强氧化剂来氧化降解有机物,优点是能够氧化难降解有机物和氨氮,对色度也有一定的去除效果,缺点是电化学氧化能耗高,电极材料在电解过程中产生有毒副产物。高级氧化-生化组合法,将难生物降解的有机物通过高级氧化转化为易生物降解的中间产物,再经过生物氧化作用将污染物氧化成co2、h2o和矿物盐,优点是对有机物去除效果好,减少了运行成

本,缺点是效果取决于氧化所产生的可生物降解物质的量,生物处理过程中运行周期较长。

5.高级氧化技术已被证明是适合ro浓水的处理技术。高级氧化过程与自由基的产生密切相关,因此实现自由基的高效激发非常关键,但激发产生自由基所需的高温、高压、电、声、光、催化剂等苛刻条件限制了绝大多数高级氧化技术的推广应用,目前实现工业化应用的主要有臭氧类及芬顿类,相较于臭氧类技术,芬顿技术有其独特优势,一是氧化能力更强,芬顿试剂可产生强氧化性的羟基自由基,其电化学氧化势为2.8v,是目前发现的最具活性的氧化剂之一,而臭氧的电化学氧化势为2.08v;二是芬顿可以通过混凝、吸附、共沉淀等机理去除氧化作用不能去除的污染物,具有更高效的有机污染物去除效率;三是芬顿试剂(fe

2

和h2o2)较易获得,且环境友好,在常温常压下即可高效产生羟基自由基,相较之下,臭氧类技术获得臭氧的条件苛刻,且存在臭氧利用率不高,运行费用高等缺陷;四是芬顿技术对于进水ss的容忍度比臭氧技术高,因此对于预处理要求较低。但是,传统芬顿具有占地面积大、出水水质不稳定,药剂的使用效率不高,污泥产生量大等缺点。

6.专利申请cn 103121743a提到了一种应用“fenton氧化反应池 沉淀池 脱氮型的生物滤池”的处理工艺处理城市污水回用反渗透浓水的方法,在fenton氧化反应池中投加芬顿试剂并同时额外投加fe

3

或al

3

等混凝药剂,达到同时去除cod及总磷的效果。芬顿出水经沉淀池固液分离后进入脱氮型的生物滤池,生物滤池可能因沉淀效率不好跑泥造成堵塞,因此运行风险较大。专利申请cn 103723779a提到一种可控制药剂投加的芬顿反应系统处理ro浓水。此系统的进水为经过脱氮处理后的ro浓水,cod的适宜范围为60mg/l左右,应用范围窄,且ro浓水须经预处理。此专利所述的可控制药剂投加,实际上是改变药剂的投加种类,通过选择性的投加氯化铁或氯化铁 双氧水实现混凝沉淀与高级氧化的切换,并未实现芬顿药剂的精细化投加。专利申请cn 105984991a公开了一种污水深度处理工艺,该工艺联合了缺氧baf生物滤池、好氧baf生物滤池、臭氧接触反应池和好氧bac生物滤池等多种污水处理系统。臭氧存在利用率低,氧化能力不足,处理效果低等缺陷,且臭氧对进水ss的要求较高,导致臭氧工艺无法设置在最前端,而且工艺流程长,系统复杂,运行难度大。专利申请cn109368870a提到利用传统芬顿技术处理印染废水的ro浓水的方法,文中提到cod的去除效果,前已叙及膜芬顿技术对比传统芬顿的优势,除此之外,并未涉及ro浓水的氨氮以及tn的去除方法。

技术实现要素:

7.为了克服现有技术存在ro浓水难处理、处理成本高的问题,本发明的目的在于提供一种ro浓水处理系统,本发明的目的之二在于提供一种ro浓水处理方法。

8.为了实现上述目的,本发明所采取的技术方案是:

9.一种ro浓水处理系统,包括依次相连的膜芬顿系统、生物活性炭滤池和/或曝气生物滤池;本发明的ro浓水处理系统,可以是依次相连的膜芬顿系统、生物活性炭滤池,可以是依次相连的膜芬顿系统、曝气生物滤池,也可以是依次相连的膜芬顿系统、生物活性炭滤池、曝气生物滤池;进一步优选的,本发明的ro浓水处理系统,包括依次相连的膜芬顿系统、生物活性炭滤池、曝气生物滤池;膜芬顿系统包括依次相连的芬顿反应池、调碱池和膜反应池。

10.优选的,这种ro浓水处理系统,还包括产水储存箱;产水储存箱设置在膜芬顿系统

之后、生物活性炭滤池或曝气生物滤池之前;进一步优选的,产水储存箱内ph为6.0-6.5;在本发明的一些优选实施例中,这种ro浓水处理系统,包括依次相连的膜芬顿系统、产水储存箱、生物活性炭滤池、曝气生物滤池。

11.本发明还提供了一种ro浓水处理方法,废水依次经过上述ro浓水处理系统,实现废水的处理;进一步优选的,废水依次经过膜芬顿系统、产水储存箱、生物活性炭滤池和曝气生物滤池,实现废水的处理。

12.优选的,这种ro浓水处理方法中,膜芬顿系统的水力停留时间为1.8-2.8h;进一步优选的,膜芬顿系统的水力停留时间为1.9-2.6h;再进一步优选的,膜芬顿系统的水力停留时间为2.0-2.5h。

13.优选的,这种ro浓水处理方法中,膜芬顿系统的调碱池的ph≥4.0;调碱池运行的ph范围广泛,理论上ph只需满足将fe

3

转化为氢氧化铁即可;将调碱池的ph降低,生化段生物活性炭滤池(bac)和曝气生物滤池(baf)使用偏酸性的进水,培养驯化高效微生物,将各工艺段的优势充分发挥,保证出水水质的同时,运行费用大大降低。

14.优选的,这种ro浓水处理方法中,膜芬顿系统的调碱池的水力停留时间为8-35min;进一步优选的,膜芬顿系统的调碱池的水力停留时间为10-30min。

15.优选的,这种ro浓水处理方法中,膜芬顿系统的膜反应池采用超滤膜;进一步优选的,膜过滤精度为0.03-0.05μm;再进一步优选的,膜过滤精度为0.04μm。

16.优选的,这种ro浓水处理方法中,膜芬顿系统的膜反应池中污泥浓度为3000-7000mg/l;进一步优选的,膜反应池中污泥浓度为4000-6000mg/l。

17.优选的,这种ro浓水处理方法中,膜芬顿系统的膜反应池的运行膜通量设为15-50l/(m2·

h);进一步优选的,膜反应池的运行膜通量设为20-45l/(m2·

h);膜反应池的运行膜通量设为30-40l/(m2·

h)。

18.优选的,这种ro浓水处理方法中,膜芬顿系统的膜反应池的水力停留时间为20-70min;进一步优选的,膜反应池的水力停留时间为25-65min;再进一步优选的,膜反应池的水力停留时间为30-60min。

19.优选的,这种ro浓水处理方法中,膜芬顿系统的ph为3.0-5.5;进一步优选的,膜芬顿系统的ph为3.5-5.0。

20.优选的,这种ro浓水处理方法中,生物活性炭滤池(bac)出水溶解氧为0.8-1.8mg/l;进一步优选的,生物活性炭滤池(bac)出水溶解氧为0.9-1.6mg/l;再进一步优选的,生物活性炭滤池(bac)出水溶解氧为1.0-1.5mg/l。

21.优选的,这种ro浓水处理方法中,生物活性炭滤池(bac)的空床停留时间为50-100min;进一步优选的,空床停留时间为55-95min;再进一步优选的,空床停留时间为60-90min。

22.优选的,这种ro浓水处理方法中,生物活性炭滤池(bac)中的填料为生物活性炭填料,包括椰壳、活性炭中的一种;进一步优选的,填料为椰壳,吸附碘值为800-1200mg/g。

23.优选的,这种ro浓水处理方法中,生物活性炭滤池(bac)中投加碳源;进一步优选的,碳源包括乙酸钠、甲醇、乙酸、葡萄糖中的至少一种,投加量按照c/n比为4-5投加。

24.优选的,这种ro浓水处理方法中,生物活性炭滤池(bac)采用圆柱形态,直径为200mm,高度为2m,因此在横向及纵向均存在着溶解氧梯度,更有利于氨氮及tn的去除;bac

除了兼具baf的生物降解和过滤性能,而且结合了活性炭的吸附作用。

25.优选的,这种ro浓水处理方法中,曝气生物滤池(baf)出水溶解氧为1.8-3.2mg/l;进一步优选的,曝气生物滤池(baf)出水溶解氧为1.9-3.1mg/l;再进一步优选的,曝气生物滤池(baf)出水溶解氧为2.0-3.0mg/l。

26.优选的,这种ro浓水处理方法中,曝气生物滤池(baf)的空床停留时间为2.5-4.5h;进一步优选的,曝气生物滤池(baf)的空床停留时间为2.7-4.2h;再进一步优选的,曝气生物滤池(baf)的空床停留时间为3.0-4.0h。

27.优选的,这种ro浓水处理方法中,曝气生物滤池(baf)中的填料包括陶粒、沸石中的至少一种;进一步优选的,填料为陶粒,陶粒为市售普通陶粒。

28.优选的,这种ro浓水处理方法中,曝气生物滤池(baf)采用圆柱形态,直径为350mm,高度为2m,因此在横向及纵向均存在着溶解氧梯度,更有利于氨氮及cod的去除。

29.优选的,这种ro浓水处理方法中,生物活性炭滤池与曝气生物滤池之间设有回流管道,可以根据实际水质情况需要选择启用或不启用。

30.优选的,这种ro浓水处理方法,还包括膜芬顿系统的膜反应池内膜的清洗步骤,具体包括以下步骤:采用h2so4和/或双氧水对膜反应池内膜进行清洗;进一步优选的,具体包括以下步骤:先采用0-20000mg/l h2so4进行清洗,再采用0-1000mg/l双氧水对膜反应池内膜进行清洗;再进一步优选的,具体包括以下步骤:采用10000-15000mg/l h2so4清洗5-10min后再使用500-1000mg/l双氧水对膜反应池内膜清洗5-10min。

31.优选的,这种ro浓水处理方法,废水的水质满足以下至少一项条件:cod≤300mg/l,总氮≤45mg/l;总磷≤5.0mg/l;碱度≤1800mg/l;硬度≤600.0mg/l;氯离子≤4000mg/l;含盐量(tds)≤15000mg/l;氟离子≤5.0mg/l;进一步优选的,废水的水质满足以下至少一项条件:cod≤300mg/l;硬度≤600.0mg/l;氯离子≤4000mg/l;含盐量(tds)≤15000mg/l;氟离子≤5.0mg/l;再进一步优选的,废水的水质满足以下条件:cod≤300mg/l;硬度≤600.0mg/l;含盐量(tds)≤15000mg/l。

32.还发明还提供了一种自动加药的方法,在线检测上述废水在进入膜芬顿系统前的流量和cod浓度,根据运算公式得到药剂的投加量,通过自动加药装置向膜芬顿系统投加芬顿药剂。

33.优选的,这种自动加药的方法,具体为:在ro浓水处理系统进水管路装有在线流量计和在线cod仪器,另外配有储药罐和加药泵,加药泵配有在线流量计和变频器,将废水在进入膜芬顿系统前的流量和cod浓度数据输入控制器,控制器控制加药泵,加药泵从储药罐中将芬顿药剂加入芬顿反应池中;当在线cod仪监测不准时,也可以通过实际人工监测的数值手动输入cod值。

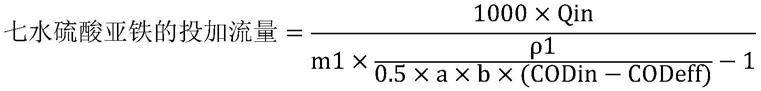

34.优选的,这种自动加药的方法,运算公式如下:

[0035][0036]

[0037]

式中:

[0038]

qin,m3/h,进水流量,即为读取的进水电磁流量计的流量数值;

[0039]

codin,mg/l;在线cod仪测试数据,即为读取的在线cod仪上的cod数值;

[0040]

codeff,mg/l,出水cod值设定,比如按照《城镇污水处理厂污染物排放标准》(gb18918-2002)1级a标准,可以设定为50,根据实际出水可调节;

[0041]

a=双氧水(100%):codin,质量浓度比;

[0042]

b=亚铁(fe

2

):双氧水(100%),质量浓度比;

[0043]

m1,%,七水硫酸亚铁的质量分数;

[0044]

ρ1,g/l,七水硫酸亚铁的密度;

[0045]

m2,%,双氧水的质量分数;

[0046]

ρ2,g/l,双氧水的密度;

[0047]

在本发明的一些优选实施例中,a=1.0,b=1.5;在实际运行中,m1=27.5%,ρ1=1190g/l,m2=27.5%,ρ2=1068g/l。

[0048]

反馈纠偏,比较实际出水值cod与设定cod

eff

值,根据实际出水cod的排放要求,通过以合适步距(比如r%)调节设定的cod

eff

值或者a、b值达到排放标准。

[0049]

本发明的有益效果是:

[0050]

本发明的ro浓水处理系统采用膜芬顿系统与bac和/或baf生物膜反应池有机结合,各取所长,优势互补。

[0051]

采用本发明的ro浓水处理方法,提高了处理效果,降低了综合成本,可以根据进水的水质和出水要求调整芬顿药剂的投加量以满足不同的水质及出水要求。

[0052]

本发明的ro浓水处理系统工艺稳定,自动化程度高,可实现完全无人值守,可大规模推广应用;占地面积大幅度减小,相较于传统芬顿法,可减少占地面积30-50%以上。

[0053]

采用本发明的ro浓水处理方法,具有更高效、更稳定的去除效果,高效去除不可生物降解的高难度cod、tp、tn、nh

3-n、tss及各种有害阴离子(特别是f-),实现废水的高标准达标排放或者回用;依托工艺优势,将回调碱的ph大幅度降低,生化段bac baf使用偏酸性的进水,培养驯化高效微生物,可以培养驯化适合ro浓水的高效微生物,将各工艺段的优势充分发挥,保证出水水质的同时,运行费用大大降低。

[0054]

本发明开发了一种自动加药方法,并应用于本发明的ro浓水处理系统中,在保证同样出水水质的情况下,使得芬顿药剂的使用量比传统芬顿加药量更少,排泥量更少、运行成本更低,避免传统芬顿药剂投加的不必要浪费,本发明处理ro浓水的吨水费用<2.5元/吨,相较于现有ro浓水的处理技术,大幅度减少。

[0055]

采用本发明的新型膜清洗程序和方式,用双氧水替代传统的次氯酸钠,清洗效果更稳定,且双氧水清洗药剂成本比次氯酸钠清洗时减少0.033元/吨水。另外,因本发明的膜芬顿系统有使用双氧水作为氧化剂,因此若采用双氧水进行清洗,可减少药剂种类同时可简化系统的设计,节约工程成本。

[0056]

本发明的ro膜浓水处理系统市场潜力大,工业废水的与日剧增以及现有污水厂的提标改造,加上水回用率的需求提高,使得膜过滤技术备受关注。而本发明为伴随着ro膜技术大规模使用产生的ro浓水提供一种有竞争力的处理方法,彻底解决膜过滤技术迅速普及的后顾之忧。

附图说明

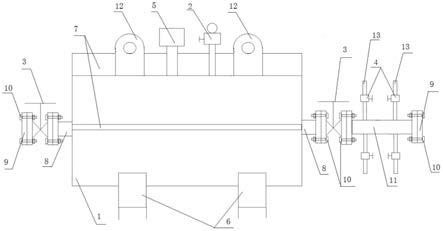

[0057]

图1为一种ro浓水处理系统图。

[0058]

图2为实施例的ro浓水处理系统图。

[0059]

图3为实施例1运行过程中cod浓度的变化趋势图。

[0060]

图4为实施例1运行过程中tn浓度的变化趋势图。

[0061]

图5为实施例1运行过程中氨氮浓度的变化趋势图。

[0062]

图6为实施例1运行过程中tp浓度的变化趋势图。

[0063]

图7为采用次氯酸钠清洗时膜起始透水率变化趋势图。

[0064]

图8为采用双氧水清洗时膜起始透水率变化趋势图。

[0065]

图9为实施例2出水cod累计频率。

[0066]

图10为实施例2出水toc累计频率。

[0067]

图11为实施例2出水tn累计频率。

[0068]

图12为实施例2出水氨氮累计频率。

具体实施方式

[0069]

下面详细描述本发明的实施方式,通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0070]

以下通过具体的实施例对本发明的内容作进一步详细的说明。

[0071]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0072]

实施例和对比例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有技术方法得到。除非特别说明,试验或测试方法均为本领域的常规方法。

[0073]

如图1所示,一种ro浓水处理系统包括依次相连的膜芬顿系统、生物活性炭滤池和/或曝气生物滤池。

[0074]

下面参考图2描述根据本发明实施例的ro浓水处理系统。

[0075]

本发明实施例的ro浓水处理系统,包括膜芬顿系统、产水储存箱、生物活性炭滤池、曝气生物滤池和自动加药系统,自动加药系统通过进水在线流量监测、在线cod监测将数据反馈至控制器,控制器通过运算控制加药泵向芬顿反应池中投加芬顿药剂,这种自动加药的方法,运算公式如下:

[0076][0077]

[0078]

式中:a=1.0,b=1.5,m1=27.5%,ρ1=1190g/l,m2=27.5%,ρ2=1068g/l,codin为实际实施例的进水cod浓度,codeff=50mg/l,qin为实际实施例的进水流量。

[0079]

如图2所示,基于芬顿的废水处理系统的一种实施例中,废水依次经过膜芬顿系统、产水储存箱、生物活性炭滤池、曝气生物滤池,达标排放;通过自动加药系统,根据进水情况实时调节芬顿药剂投加量。

[0080]

实施例1

[0081]

广东省某印染工业废水处理厂目前共处理10余家印染企业的生产废水。每天产生ro浓水8500m3/d。ro浓水具有含盐量高、可生化性差、以溶解性污染物为主等特点。ro浓水的主要进水水质指标如下:cod 150-250mg/l,总氮23.0-35.0mg/l,氨氮4.0-10.0mg/l,总磷1.5-4.0mg/l,碱度1200-1500mg/l,硬度340.0-500.0mg/l,氯离子3000-4000mg/l,电导率12.0-13.0ms/cm,含盐量(tds)9000-12000mg/l。采用图2所示的ro浓水处理系统处理废水,本实施例的运行参数如下表1所示。

[0082]

表1实施例1的运行参数

[0083][0084][0085]

本实施例运行过程中cod浓度的变化趋势图如图3所示,本实施例运行过程中tn浓度的变化趋势图如图4所示,本实施例运行过程中氨氮浓度的变化趋势图如图5所示,本实施例运行过程中tp浓度的变化趋势图如图6所示。经过上述处理系统处理后,出水中cod 20-40mg/l,tn 5-9mg/l,氨氮<0.5mg/l,tp<0.1mg/l,氟离子(f-)<0.5mg/l,出水cod能稳定达到《城镇污水处理厂污染物排放标准》(gb18918-2002)一级a标准,tss可稳定保持在检测限以下。

[0086]

经过一段时间的运行统计,本发明运行费用包括药剂费用1.85元/吨水,膜清洗费用0.16元/吨水,污泥处置费用0.34元/吨水,总费用为2.35元/吨水。

[0087]

自动加药方法与传统加药方法的对比:

[0088]

在上述运行参数的基础上,不采用自动加药方法,采用传统的加药方法,传统加药方式是指没有根据进水的cod和进水水量进行实时调节,按照较大的进水水量和较大的cod值进行药剂投加量,保证出水水质,传统加药方式与自动加药系统运行约一年药剂使用量的统计数据如下表2所示。

[0089]

表2传统加药方式与自动加药系统药剂使用量对比

[0090][0091]

传统加药方式在进水cod变低或者水量变少的情况下,可能存在药剂投加量过多,浪费药剂;在进水cod变高或者水量变多的情况下,可能导致药剂投加药量不足,导致去除效果不理想,因此传统加药方式造成了不必要的药剂浪费。而采用本发明的自动加药方法,即根据进水cod以及进水水量实时调整加药量,保证水质的前提下,避免药剂的不必要浪费,可实时准确的根据进水水质和水量投加最合适的药剂量,既保证出水质量,又大幅度地减少因水质波动,避免因保安而进行的芬顿药剂过量投加造成的大量浪费,大大减少了药剂成本,采用本发明的自动加药方法,可以将亚铁加药量节省28%左右,双氧水药剂投加量节省14%左右。

[0092]

本发明开发出新型的膜清洗程序和方式,先采用盐酸清洗,再采用双氧水,作为对比,采用次氯酸钠替代双氧水,具体膜清洗运行参数参见表1,采用双氧水的清洗效果比用次氯酸钠的效果更稳定,且清洗成本比次氯酸钠清洗时减少0.03元/吨水。采用次氯酸钠清洗时膜起始透水率变化趋势图如图7所示,采用双氧水清洗膜的起始透水率变化趋势图如图8所示。

[0093]

实施例2

[0094]

在实施例1的基础上,选择附图1所示的支路工艺进行废水处理,对比研究膜芬顿 bac、膜芬顿 baf和膜芬顿的处理效果。出水cod累计频率如附图9所示,出水toc累计频率如附图10所示,出水tn累计频率如附图11所示,出水氨氮累计频率如附图12所示,经过一年多的研究,得出膜芬顿 bac及膜芬顿 baf工艺相较于单纯的膜芬顿工艺,水质具有明显的提升。

[0095]

对比例1

[0096]

采用传统的芬顿 bac baf工艺处理废水,运行参数如下表3所示。

[0097]

表3对比例1的运行参数

[0098][0099]

实施例1的膜芬顿的去除效果较传统芬顿的去除效果提升20-30%。因为膜芬顿去除的大部分均为不可生物降解的cod,且同时提升了出水的可生化性,因此可直接反应在后续生化效果上。传统芬顿与实施例1的膜芬顿处理效果如下表4所示。

[0100]

表4传统芬顿与膜芬顿的处理效果对比

[0101][0102]

为了比较膜芬顿 bac baf及传统芬顿 bac baf的调碱费用,将两种系统同时运行一段时间,运行参数如实施例1和对比例1中所记录,截取部分具体数据如下表5所示:

[0103]

表5实施例1与对比例1的液碱消耗量

[0104]

[0105][0106]

采用膜芬顿 bac baf系统可大大减少调碱费用,主要原因有以下3个:

[0107]

①

实施例1的固液分离通过超滤膜完成,不同于传统芬顿的沉淀池,对于污泥混合液的沉降性能及速率没有要求,不需要加pac或pam等絮凝剂,因此在这点上,相较于传统芬顿,运行控制更容易,出水更安全,无因投加助凝剂带来的二次污染;且调碱池运行的ph范围更广泛,理论上ph只需满足将fe

3

转化为氢氧化铁即可。

[0108]

②

后续设置了产水箱进行后续调碱,研究发现,当调至满足各自工艺需求的ph时,在铁泥浓度中(对比例)调碱所消耗的碱量比经过实施例1膜过滤后的产水多消耗约20-60%。根据现场实际运行数据,吨水耗碱量比传统工艺节省约50%。

[0109]

③

在bac baf进水ph为6.5的条件下,培养驯化适应偏酸性的高效微生物。

[0110]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。