1.本发明属于半导体材料制备技术领域,具体涉及一种减少锗晶片表面亮点数量的清洗工艺。

背景技术:

2.锗(ge)是一种重要的间接跃迁型半导体材料,被广泛应用于航天航空领域。相比传统的硅和砷化镓衬底上外延的太阳能电池,锗单晶衬底上外延的砷化镓太阳能电池具有耐高温、抗太空辐射能力强、光电转换效率高、可靠性强和寿命长等优势。

3.为了形成高质量的外延片,锗单晶晶片必须通过清洗工序去除表面的颗粒、氧化层、金属杂质等形成“开盒即用(epi-ready)”的高质量锗衬底片。与此同时,研究发现锗片表面清洗过程中造成的表面缺陷、表面粗糙度、表面化学态、氧化膜厚度和表面杂质等因素同样影响外延片的质量。使用传统的清洗方法,锗晶片表面亮点数量较多,影响锗表面质量。为了减少表面亮点数量,需要开发新的清洗工艺。

4.专利cn110739209a公开了一种锗单晶单面抛光片的清洗工艺,锗单晶单面抛光片采用背面贴uv膜粗抛,后揭掉晶片背面的uv膜,然后两次浸泡浓硫酸去除锗单晶单面抛光片边缘的残胶沾污,再进行精抛,精抛后采用氢氧化钾溶液清洗,最后采用sc-1液清洗的方式,有效的去除了锗单晶单面抛光片的表面沾污,达到了免清洗开盒即用的表面要求,极大提高了锗单晶单面抛光片的表面质量。但该清洗工艺步骤繁琐,且清洗过程中容易造成表面缺陷,以及引起表面粗糙度、表面化学态、氧化膜厚度等的变化。

5.专利cn 109277359 a公开了一种红外镜头用锗单晶双面抛光片的清洗工艺。采用无蜡工艺进行锗片双面抛光后,采用稀释的氢氟酸溶液浸泡去除表面抛光液,采用稀释的洗净剂超声去除表面沾污,采用稀释的氨水溶液超声清洗进一步去除表面颗粒,达到免清洗表面。该专利采用氢氟酸溶液浸泡替代传统热硫酸 冷硫酸浸泡的清洗方式,但氢氟酸溶液腐蚀性强,同样在清洗过程中容易造成表面缺陷,以及引起表面粗糙度、表面化学态、氧化膜厚度等的变化。

6.在晶片清洗过程中,清洗液的配方比较关键。针对性的开发去除晶体硅片表面杂质残留,且对晶片无损伤的清洗液及清洗工艺具有显著的现实意义。专利cn102403254a公开了一种晶体硅片预清洗液及其预清洗工艺。所述预清洗液由以下质量百分含量的组分组成:柠檬酸钠3~15%,异丙醇3%-15%,余量为水。该该预清洗液成分简单,成本低,去除晶体硅片表面杂质残留效果好,对晶体硅片无损伤。但目前针对有效去除锗晶片表面的颗粒和金属离子的清洗液配方较少公开。

技术实现要素:

7.针对以上现有技术存在的缺点和不足之处,本发明的目的在于提供一种减少锗晶片表面亮点数量的清洗工艺。该工艺可以有效去除晶片表面的亮点数量,晶片的清洗合格率高于98%。

8.本发明目的通过以下技术方案实现:

9.一种减少锗晶片表面亮点数量的清洗工艺,包括如下步骤:

10.(1)将抛光后的锗晶片在热硫酸中浸泡清洗;

11.(2)将步骤(1)清洗后的晶片取出后立即浸泡在冷硫酸中清洗;

12.(3)将步骤(2)清洗后的晶片取出后立即用清水进行溢流冲洗;

13.(4)用碱性混合液对步骤(3)冲洗后的晶片表面进行清洗;所述碱性混合液由碱性物质、表面活性剂、双氧水和水组成;

14.(5)将步骤(4)清洗后的晶片放入溢流槽进行溢流冲洗;

15.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

16.进一步地,步骤(1)中所述热硫酸是指温度为60~85℃的热硫酸。

17.进一步地,步骤(1)中所述热硫酸的质量浓度为70%~98%。

18.进一步地,步骤(1)中所述浸泡清洗的时间为1~30s。

19.进一步地,步骤(2)中所述冷硫酸是指温度为15~20℃的冷硫酸。

20.进一步地,步骤(2)中所述冷硫酸的质量浓度为70%~98%。

21.进一步地,步骤(2)中所述浸泡在冷硫酸中清洗的时间为1~30s。

22.进一步地,步骤(3)中所述溢流冲洗是指将晶片放置于水碗中用水枪进行溢流冲洗;溢流冲洗的溢流水量为10~50l/min,晶片在水碗中的时间为5~15s,水枪冲水时间为30~40s。

23.进一步地,步骤(4)中所述碱性混合液中各成分组成的质量百分含量为:碱性物质5%~10%,表面活性剂0.5%~1%,双氧水5%~10%,余量为水。

24.进一步地,步骤(4)中所述碱性物质选自氢氧化钠或氢氧化钾。

25.进一步地,步骤(4)中所述表面活性剂是指四甲基氢氧化铵。

26.进一步地,步骤(5)中所述溢流冲洗是指使用水枪冲洗溢流槽保持水溢流状态,溢流水量10~50l/min,晶片在溢流槽中时间为10~20s,水枪冲水时间为40~60s。

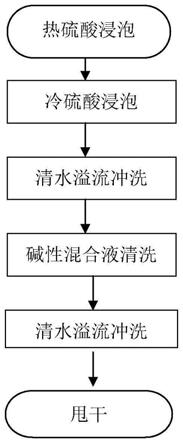

27.本发明清洗工艺的工艺流程图如图1所示。

28.与现有技术相比,本发明的有益效果是:

29.(1)本发明的清洗工艺无需采用多次清洗液清洗的过程,只需将热硫酸 冷硫酸浸泡清洗后的晶片用碱性混合液清洗,即可达到良好的清洗效果,清洗工艺步骤简单,清洗效果好。

30.(2)本发明采用的碱性混合液腐蚀性低,对晶片损伤小,且通过在碱性混合液中加入特殊的表面活性剂,可以有效去除晶片表面的颗粒和金属离子。清洗后的ge晶片表面亮点少,一次成品率高。

附图说明

31.图1为本发明一种减少锗晶片表面亮点数量的清洗工艺的工艺流程图。

具体实施方式

32.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

33.实施例1

34.(1)将抛光后的4寸锗晶片在80℃的质量分数为90%的热硫酸中浸泡10s。

35.(2)从热硫酸中取出晶片后立即浸泡在18℃的质量分数为90%的冷硫酸中10s。

36.(3)将晶片从冷硫酸中取出后立即放入水碗中,并同时使用水枪冲洗;水碗保持水溢流状态,溢流水量35l/min;晶片在水碗时间10s;水枪冲水时间35s。

37.(4)用碱性混合液对晶片表面进行清洗,所述碱性混合液由碱性物质氢氧化钠、四甲基氢氧化铵、双氧水和水组成;所述四甲基氢氧化铵的质量分数为0.8%:氢氧化钠的质量分数为6%,双氧水的质量分数为5%,剩余的物质为水。

38.(5)将步骤(4)处理后的晶片放入溢流槽,并同时使用水枪冲洗溢流槽保持水溢流状态,溢流水量30l/min,晶片在溢流槽时间15s,水枪冲水时间50s。

39.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

40.实施例2

41.(1)将抛光后的4寸锗晶片在60℃的质量分数为98%的热硫酸中浸泡20s。

42.(2)从热硫酸中取出晶片后立即浸泡在15℃的质量分数为98%的冷硫酸中20s。

43.(3)将晶片从冷硫酸中取出后立即放入水碗中,并同时使用水枪冲洗;水碗保持水溢流状态,溢流水量10l/min;晶片在水碗时间15s;水枪冲水时间40s。

44.(4)用碱性混合液对晶片表面进行清洗,所述碱性混合液由碱性物质氢氧化钠、四甲基氢氧化铵、双氧水和水组成;所述四甲基氢氧化铵的质量分数为0.5%:氢氧化钠的质量分数为10%,双氧水的质量分数为8%,剩余的物质为水。

45.(5)将步骤(4)处理后的晶片放入溢流槽,并同时使用水枪冲洗溢流槽保持水溢流状态,溢流水量10l/min,晶片在溢流槽时间20s,水枪冲水时间60s。

46.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

47.实施例3

48.(1)将抛光后的4寸锗晶片在85℃的质量分数为70%的热硫酸中浸泡30s。

49.(2)从热硫酸中取出晶片后立即浸泡在20℃的质量分数为70%的冷硫酸中30s。

50.(3)将晶片从冷硫酸中取出后立即放入水碗中,并同时使用水枪冲洗;水碗保持水溢流状态,溢流水量50l/min;晶片在水碗时间5s;水枪冲水时间30s。

51.(4)用碱性混合液对晶片表面进行清洗,所述碱性混合液由碱性物质氢氧化钾、四甲基氢氧化铵、双氧水和水组成;所述四甲基氢氧化铵的质量分数为1%:氢氧化钾的质量分数为5%,双氧水的质量分数为10%,剩余的物质为水。

52.(5)将步骤(4)处理后的晶片放入溢流槽,并同时使用水枪冲洗溢流槽保持水溢流状态,溢流水量50l/min,晶片在溢流槽时间10s,水枪冲水时间40s。

53.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

54.对比例1

55.本对比例为原清洗工艺,具体清洗步骤如下:

56.(1)将抛光后的4寸锗晶片在60℃的质量分数为70%的热硫酸中浸泡30s。

57.(2)从热硫酸中取出晶片后立即浸泡在20℃的质量分数为70%的冷硫酸中30s。

58.(3)将晶片从冷硫酸中取出后立即放入水碗中,并同时使用水枪冲洗;水碗保持水溢流状态,溢流水量50l/min;晶片在水碗时间5s;水枪冲水时间30s。

59.(4)将步骤(3)处理后的晶片放入10℃以下的sc1(氨水:双氧水:水=1:2:8)里浸

泡100s。

60.(5)将步骤(4)处理后的晶片放入溢流槽,并同时使用水枪冲洗溢流槽保持水溢流状态,溢流水量50l/min,晶片在溢流槽时间10s,水枪冲水时间60s。

61.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

62.对比例2

63.本对比例与实施例1相比,碱性混合液中不加入表面活性剂,其余完全相同。

64.(1)将抛光后的4寸锗晶片在80℃的质量分数为90%的热硫酸中浸泡10s。

65.(2)从热硫酸中取出晶片后立即浸泡在18℃的质量分数为90%的冷硫酸中10s。

66.(3)将晶片从冷硫酸中取出后立即放入水碗中,并同时使用水枪冲洗;水碗保持水溢流状态,溢流水量35l/min;晶片在水碗时间10s;水枪冲水时间35s。

67.(4)用碱性混合液对晶片表面进行清洗,所述碱性混合液由碱性物质氢氧化钠、双氧水和水组成;氢氧化钠的质量分数为6%,双氧水的质量分数为5%,剩余的物质为水。

68.(5)将步骤(4)处理后的晶片放入溢流槽,并同时使用水枪冲洗溢流槽保持水溢流状态,溢流水量30l/min,晶片在溢流槽时间15s,水枪冲水时间50s。

69.(6)将步骤(5)清洗后的晶片甩干,完成清洗。

70.对以上实施例及对比例清洗工艺的晶片表面亮点数及一次成品率结果进行测试统计,结果如下表1所示。

71.表1

[0072] 亮点数量一次成品率实施例1《3098%实施例2<2596%实施例3<2997%对比例1《18070%对比例2《8085%

[0073]

通过表1结果可见,本发明的清洗工艺清洗效果好,对晶片损伤小,且通过在碱性混合液中加入特定的四甲基氢氧化铵,可以有效去除晶片表面的颗粒和金属离子。清洗后的ge晶片表面亮点少,一次成品率高。

[0074]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。