1.本发明涉及陶瓷领域,具体为一种混合均匀的陶瓷粘土加工设备。

背景技术:

2.陶瓷是陶器与瓷器的统称,同时也是我国的一种工艺美术品,远在新石器时代,我国已有风格粗犷、朴实的彩陶和黑陶。陶与瓷的质地不同,性质各异。陶,是以粘性较高、可塑性较强的粘土为主要原料制成的,不透明、有细微气孔和微弱的吸水性,击之声浊。瓷是以粘土、长石和石英制成,半透明,不吸水、抗腐蚀,胎质坚硬紧密,叩之声脆。我国传统的陶瓷工艺美术品,质高形美,具有高度的艺术价值,闻名于世界,陶瓷粘土(ceramic clay)是适用于作陶瓷原料用的粘土总称,主要由高岭土组成,在制作陶瓷粘土原料时需将多种原材料混合在一起,目前的技术存在以下三个问题:

3.1.当前陶瓷粘土混合过程中的混合时由于不同原料的颗粒大小不同,混合后容易存在大小不均匀的颗粒和小块,不易混合;

4.2.当前混合的方式较单一,不利于原料的混合,并且混合的效率较低,在混合时有粉末容易溢散,长时间影响下易对设备的运行;

5.3.陶瓷粘土原料中存在铁杂质,铁杂质会影响陶瓷的品质,需要去除铁杂质,在去除铁杂质时容易将部分大块的铁杂质中混合的原材料同时带走,造成损失。

技术实现要素:

6.本发明的目的是针对现有技术中存在的上述问题,提出了一种设有多级研磨腔使腔内的粘土分为不同的颗粒进行快速的研磨同时对粘土中的铁杂质进行去除并且能够对铁杂质中的粘土原料进行多级分离的混合均匀的陶瓷粘土加工设备。

7.为了实现上述目的,本发明采用以下技术方案:一种混合均匀的陶瓷粘土加工设备,包括壳体壳体,所述壳体上端两侧开设有进料的进料口,所述壳体底部开设有集料室,所述壳体在所述集料室下方开设有可开闭的出料板,所述壳体在所述进料口上方设有固定连接的电机,所述电机输出端固定连接研磨杆,所述壳体在所述电机下方开设有传动腔,所述研磨杆在所述传动腔内固定连接大齿轮,所述传动腔上方对称设置固定连接的固定杆,所述固定杆上转动连接与所述大齿轮啮合的小齿轮,所述壳体在所述大齿轮下方围绕所述研磨杆设有转动连接的研磨轴,所述研磨轴上方设有固定连接的传动齿面板,所述传动齿面板与所述小齿轮啮合。

8.优选的,所述研磨轴上部开设有一级滑动槽,所述一级滑动槽内滑动连接对称设置的两块第一压块,所述第一压块与所述一级滑动槽之间设有一组上下对称设置的第一弹簧连接,所述研磨杆固定连接在所述一级滑动槽内转动的一级转动杆,所述一级转动杆在转动时外端会抵接所述第一压块,所述壳体对应所述第一压块开设有第一研磨腔,所述研磨轴中部开设有二级滑动槽,所述二级滑动槽内滑动连接对称设置的两块第二压块,所述第一压块与所述一级滑动槽之间设有一组上下对称设置的第二弹簧连接,所述研磨杆固定

连接在所述二级滑动槽内转动的二级转动杆,所述二级转动杆在转动时外端会抵接所述第二压块,所述壳体对应所述第二压块开设有第二研磨腔,所述研磨轴下部开设有三级滑动槽,所述三级滑动槽内滑动连接对称设置的两块第三压块,所述第三压块与所述三级滑动槽之间设有一组上下对称设置的第三弹簧连接,所述研磨杆固定连接在所述三级滑动槽内转动的三级转动杆,所述三级转动杆在转动时外端会抵接所述第三压块,所述壳体对应所述第三压块开设有第三研磨腔,所述第一压块所述第二压块所述第三压块远离所述一级转动杆的一侧开设有电磁铁槽,所述电磁铁槽内固定连接电磁铁。

9.优选的,所述第一研磨腔所述第二研磨腔所述第三研磨腔逐级变窄,所述一级转动杆所述二级转动杆所述三级转动杆逐级变短,所述第一压块所述第二压块所述第三压块下侧开设有逐级变小的开关槽,所述开关槽内设有滑动连接的可以控制电磁铁开关的逐级变小的开关,所述开关与所述开关槽之间设有开关弹簧连接。

10.优选的,所述研磨轴在所述第一压块缩回时的下方开设有开口小于对应所述开关的第一除杂道,所述第一除杂道在所述二级转动杆上方与所述研磨杆交接处开设有第一细磨槽,所述第一细磨槽内滑动连接第一细磨块,所述第一细磨块与所述第一细磨槽之间设有第四弹簧连接,所述研磨轴在所述第二压块缩回时的下方开设有开口小于对应所述开关的第二除杂道,所述第二除杂道在所述三级转动杆上方与所述研磨杆交接处开设有第二细磨槽,所述第二细磨槽内滑动连接第二细磨块,所述第二细磨块与所述第二细磨槽之间设有第五弹簧连接,所述研磨轴在所述第三压块缩回时的下方开设有开口小于对应所述开关的第三除杂道,所述第三除杂道在所述三级转动杆下方与所述研磨杆交接处设有多组转动连接在所述研磨轴上的细磨球,所述第一除杂道所述第二除杂道所述第三除杂道之间通过所述研磨杆与所述研磨轴间的缝隙接通。

11.优选的,所述研磨杆下端固定连接风扇杆,所述风扇杆下端固定连接转动时产生向下吸力的吸气风扇,所述壳体围绕所述风扇杆设有固定连接的支撑所述研磨轴的支撑块,所述支撑块围绕所述风扇杆设有可控的可控电磁铁,所述壳体在所述第三研磨腔下方围绕所述支撑块设有落料道。

12.优选的,所述支撑块围绕所述风扇杆开设有若干组吸附铁杂质的凹形储铁口。

13.有益效果:本发明通过多级研磨腔和压块的设置使原料在研磨腔内被研磨和挤压,磨落的原料进入下一级研磨腔内继续研磨;

14.在研磨腔内的压块能够在活动时吸附原料块上脱离的铁杂质,并且通过除杂道和细磨块分离杂质块上的原料;

15.通过吸气风扇将部分细小的颗粒向下吸附,避免了颗粒溢散到设备的传动部件上,影响设备的运行。

附图说明

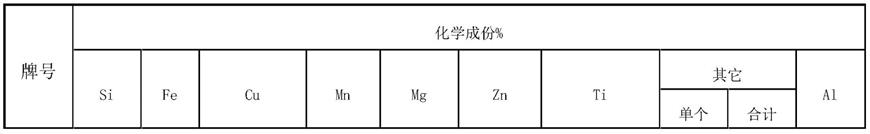

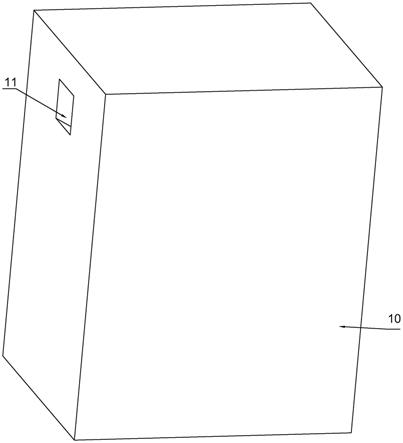

16.图1为本发明外观示意图;

17.图2为本发明结构实施示意图;

18.图3为图2中a-a方向示意图;

19.图4为图2中b处放大示意图;

20.图5为图2中c处放大示意图;

21.图6为图2中d处外观示意图;

22.图中,壳体10、进料口11、出料板12、集料室13、电机14、研磨杆15、固定杆16、传动齿面板17、小齿轮18、大齿轮19、落料道20、第一弹簧21、第二弹簧22、第三弹簧23、研磨轴24、一级转动杆25、二级转动杆26、三级转动杆27、电磁铁28、第一研磨腔29、第二研磨腔30、第三研磨腔31、第一压块32、电磁铁槽33、第二压块34、第三压块35、第一细磨块36、第一细磨槽37、第四弹簧38、第一除杂道39、第二除杂道40、第二细磨块41、第二细磨槽42、第五弹簧43、细磨球44、风扇杆45、凹形储铁口46、可控电磁铁47、支撑块48、第三除杂道49、吸气风扇50、开关51、开关槽52、开关弹簧53、传动腔54、一级滑动槽55、二级滑动槽56、三级滑动槽57。

具体实施方式

23.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

24.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

25.结合图1-6,一种混合均匀的陶瓷粘土加工设备,包括壳体壳体10,壳体10上端两侧开设有进料的进料口11,壳体10底部开设有集料室13,壳体10在集料室13下方开设有可开闭的出料板12,壳体10在进料口11上方设有固定连接的电机14,电机14输出端固定连接研磨杆15,壳体10在电机14下方开设有传动腔54,研磨杆15在传动腔54内固定连接大齿轮19,传动腔54上方对称设置固定连接的固定杆16,固定杆16上转动连接与大齿轮19啮合的小齿轮18,壳体10在大齿轮19下方围绕研磨杆15设有转动连接的研磨轴24,研磨轴24上方设有固定连接的传动齿面板17,传动齿面板17与小齿轮18啮合。

26.进一步的,研磨轴24上部开设有一级滑动槽55,一级滑动槽55内滑动连接对称设置的两块第一压块32,第一压块32与一级滑动槽55之间设有一组上下对称设置的第一弹簧21连接,研磨杆15固定连接在一级滑动槽55内转动的一级转动杆25,一级转动杆25在转动时外端会抵接第一压块32,壳体10对应第一压块32开设有第一研磨腔29,研磨轴24中部开设有二级滑动槽56,二级滑动槽56内滑动连接对称设置的两块第二压块34,第一压块32与一级滑动槽55之间设有一组上下对称设置的第二弹簧22连接,研磨杆15固定连接在二级滑动槽56内转动的二级转动杆26,二级转动杆26在转动时外端会抵接第二压块34,壳体10对应第二压块34开设有第二研磨腔30,研磨轴24下部开设有三级滑动槽57,三级滑动槽57内滑动连接对称设置的两块第三压块35,第三压块35与三级滑动槽57之间设有一组上下对称设置的第三弹簧23连接,研磨杆15固定连接在三级滑动槽57内转动的三级转动杆27,三级转动杆27在转动时外端会抵接第三压块35,壳体10对应第三压块35开设有第三研磨腔31,第一压块32第二压块34第三压块35远离一级转动杆25的一侧开设有电磁铁槽33,电磁铁槽33内固定连接电磁铁28。

27.进一步的,第一研磨腔29第二研磨腔30第三研磨腔31逐级变窄,一级转动杆25二

级转动杆26三级转动杆27逐级变短,第一压块32第二压块34第三压块35下侧开设有逐级变小的开关槽52,开关槽52内设有滑动连接的可以控制电磁铁28开关的逐级变小的开关51,开关51与开关槽52之间设有开关弹簧53连接。

28.进一步的,研磨轴24在第一压块32缩回时的下方开设有开口小于对应开关51的第一除杂道39,第一除杂道39在二级转动杆26上方与研磨杆15交接处开设有第一细磨槽37,第一细磨槽37内滑动连接第一细磨块36,第一细磨块36与第一细磨槽37之间设有第四弹簧38连接,研磨轴24在第二压块34缩回时的下方开设有开口小于对应开关51的第二除杂道40,第二除杂道40在三级转动杆27上方与研磨杆15交接处开设有第二细磨槽42,第二细磨槽42内滑动连接第二细磨块41,第二细磨块41与第二细磨槽42之间设有第五弹簧43连接,研磨轴24在第三压块35缩回时的下方开设有开口小于对应开关51的第三除杂道49,第三除杂道49在三级转动杆27下方与研磨杆15交接处设有多组转动连接在研磨轴24上的细磨球44,第一除杂道39第二除杂道40第三除杂道49之间通过研磨杆15与研磨轴24间的缝隙接通。

29.进一步的,研磨杆15下端固定连接风扇杆45,风扇杆45下端固定连接转动时产生向下吸力的吸气风扇50,壳体10围绕风扇杆45设有固定连接的支撑研磨轴24的支撑块48,支撑块48围绕风扇杆45设有可控的可控电磁铁47,壳体10在第三研磨腔31下方围绕支撑块48设有落料道20。

30.进一步的,支撑块48围绕风扇杆45开设有若干组吸附铁杂质的凹形储铁口46。

31.工作原理:工作人员将陶瓷粘土原料放入进料口11中,打开电机14,电机14带动研磨杆15转动,同时固定连接的大齿轮19转动,带动与其啮合的转动连接在固定杆16上的小齿轮18转动,小齿轮18带动传动齿面板17转动,使得传动齿面板17和研磨杆15反向转动,同时传动齿面板17与研磨轴24固定连接,使研磨轴24与研磨杆15转动方向相反;

32.原料落入第一研磨腔29内,研磨杆15带动固定连接的一级转动杆25转动,同时由于第一压块32设于研磨轴24内通过第一弹簧21连接,所以一级转动杆25和第一压块32相向运动,并且一级转动杆25会顶开第一压块32使第一弹簧21被拉长,同时第一压块32被挤出一级滑动槽55内,对第一研磨腔29内的原料进行挤压碰撞,同时当一级转动杆25越过第一压块32后,第一压块32受第一弹簧21的拉力复位,随着研磨杆15的转动,第一压块32不断的从一级滑动槽55内伸出缩回对原料进行挤压,同时在第一压块32伸出时,设置在开关槽52内的开关51受开关弹簧53的弹力弹出,使得电磁铁28通电产生磁性,吸附第一研磨腔29打碎的磁性土块,在第一压块32缩回后开关51被压入开关槽52内,电磁铁断电,同时吸附在电磁铁上的磁性土块落入第一除杂道39内,第一研磨腔29内的杂质经过研磨挤压后进入第二研磨腔30中,重复上述类似的步骤,将更细小的铁杂质分离,分离后的原料再进入第三研磨腔31中,随着研磨和挤压空间的变窄,对原料进行更深入的打磨和铁杂质的分离,同时通过第一除杂道39、第二除杂道40、第三除杂道49的含铁粘土由于研磨轴24和研磨杆15之间相反的转向,被高速研磨,同时受到第一细磨槽37内的第一细磨块36受第四弹簧38的压力将含铁粘土挤压研磨,使粘土变细,进一步的分离铁杂质和粘土原料,同时经过第一细磨块36后的粘土杂质和通过第二除杂道40的粘土杂质在经过受第五弹簧43弹力的第二细磨块41的挤压研磨后颗粒变细,最后和通过第三除杂道49的杂质与细磨球44之间研磨,由于研磨杆15下端固定连接风扇杆45,风扇杆45下端固定连接产生向下吸力的吸气风扇50,所以风

扇杆45上方的杂质和原料都受重力和吸力的影响向下运动,由于支撑块48上固定连接的可控电磁铁47的影响,除去原料的铁杂质被吸附在凹形储铁口46上,凹形储铁口46的开设增大了吸铁量,同时避免了受下方较大的风力影响将铁杂质吸落,最后工作人员在集料室13内得到研磨除铁后的粘土原料打开出料板12使其落下,收集完成后,关闭可控电磁铁47,使铁杂质从凹形储铁口46上脱落,通过出料板12收集清理。

33.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。