1.本发明涉及的是一种柴油机仿真平台及仿真方法,具体地说是柴油机喷油系统仿真平台及仿真方法。

背景技术:

2.高压共轨燃油喷射系统是柴油机的核心系统之一,它通过轨压闭环控制实现喷油压力和发动机工况的独立,借助共轨喷油器内的高速电磁阀实现对喷油定时、喷油规律和喷油量的精确柔性控制,最大程度实现柴油机在动力性、经济性和排放性三者的最优化。高压共轨系统是电场、磁场、机械运动场、燃油液力场等多物理场耦合的复杂非线性系统,目前,国内外研究人员采用液压系统商业软件amesim或是hydsim等进行高压共轨系统建模分析,但商业软件模型中存在大量的可调参数,这些参数的选择直接影响共轨系统的预测精度,导致使用者只能依靠实验数据进行“仿真分析”,而无法实现“预测设计”。国内外学者在进行多物理场耦合的高压共轨系统模型构建时,大部分进行的是部分耦合研究,如电磁部分采用加载简化的电磁力随时间的变化曲线,不考虑偶件间隙内燃油的瞬态泄漏等。上述部分模型的简化导致高压共轨系统仿真精度的降低。

3.目前,在高压共轨系统仿真分析工作中,缺少高精度的高压共轨系统仿真平台当前,国内外的高压共轨系统预测设计技术公开资料很少,缺乏用于系统整体预测设计的高压共轨系统高精度仿真平台。

技术实现要素:

4.本发明的目的在于提供能解决现有高压共轨系统模型精度低和缺少实时多物理场耦合这一问题的一种高压共轨系统高精度仿真平台及其仿真方法。

5.本发明的目的是这样实现的:

6.本发明一种高压共轨系统高精度仿真平台,其特征是:包括综合控制平台、高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台和共轨喷油器仿真平台,以上各平台在并行计算仿真运行环境进行实时耦合计算。

7.本发明一种高压共轨系统高精度仿真平台还可以包括:

8.1、所述综合控制平台包括高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件。

9.2、所述高压油泵仿真平台包括油泵工作驱动模型、吸油过程流量模型、柱塞机械运动模型、绝热压缩生热模型、泵油过程流量模型。

10.3、所述高压油轨仿真平台包括入口燃油流量计算模型、腔内燃油压力计算模型、出口燃油流量计算模型。

11.4、所述高压油管仿真平台包括入口压力波动模型、入口流量计算模型、管内一维波动时空分布模型、出口压力波动模型、出口流量计算模型。

12.5、所述共轨喷油器仿真平台包括喷油器内部油道压力波动模型、喷油器入口流量

计算模型、进油节流孔和出油节流孔的压降生热计算模型、控制室瞬态压力计算模型、偶件间隙燃油泄漏计算模型、针阀机械运动数学模型、喷孔瞬态温升计算模型、热效应下喷射特性数值模型。

13.6、所述高速电磁阀仿真平台包括pwm波驱动模型、动态磁滞数据库、涡流分布不均的电磁场数学模型、瞬态磁热耦合模型、燃油液力数学模型、衔铁机械运动模型。

14.本发明一种高压共轨系统高精度仿真方法,其特征是:采用一种高压共轨系统高精度仿真平台,包括综合控制平台、高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台和共轨喷油器仿真平台;所述综合控制平台包括高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件;所述高压油泵仿真平台包括油泵工作驱动模型、吸油过程流量模型、柱塞机械运动模型、绝热压缩生热模型、泵油过程流量模型;所述高压油轨仿真平台包括入口燃油流量计算模型、腔内燃油压力计算模型、出口燃油流量计算模型;所述高压油管仿真平台包括入口压力波动模型、入口流量计算模型、管内一维波动时空分布模型、出口压力波动模型、出口流量计算模型;所述共轨喷油器仿真平台包括喷油器内部油道压力波动模型、喷油器入口流量计算模型、进油节流孔和出油节流孔的压降生热计算模型、控制室瞬态压力计算模型、偶件间隙燃油泄漏计算模型、针阀机械运动数学模型、喷孔瞬态温升计算模型、热效应下喷射特性数值模型;所述高速电磁阀仿真平台包括pwm波驱动模型、动态磁滞数据库、涡流分布不均的电磁场数学模型、瞬态磁热耦合模型、燃油液力数学模型、衔铁机械运动模型;

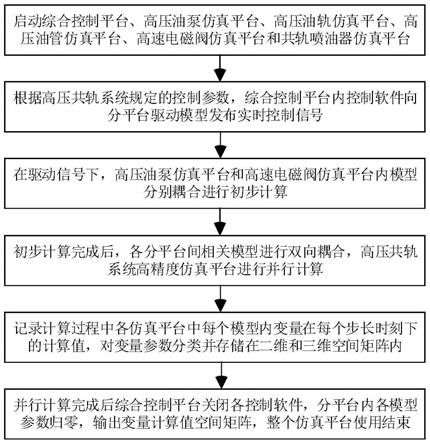

15.具体步骤如下:

16.(1)启动综合控制平台、高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台和共轨喷油器仿真平台,启动时监测整个高压共轨系统高精度仿真平台在并行计算仿真运行支撑环境下的运行情况,保证各分平台稳定的计算;

17.(2)待仿真平台启动后,根据高压共轨系统规定的控制参数,综合控制平台内高压油泵泵油控制软件、高速电磁阀驱动控制软件分别向高压油泵仿真平台中油泵工作驱动模型、高速电磁阀仿真平台pwm波驱动模型发布控制信号,轨压控制软件实时控制高压油轨内的燃油压力;

18.(3)获得控制信号后,高压油泵仿真平台内吸油过程流量模型、柱塞机械运动模型、绝热压缩生热模型、泵油过程流量模型开始耦合计算,高速电磁阀仿真平台内动态磁滞数据库在被调用后,涡流分布不均的电-磁场数学模型、瞬态磁热耦合模型、燃油液力数学模型和衔铁机械运动模型开始耦合计算;

19.(4)高压油泵仿真平台内泵油过程流量模型与高压油轨仿真平台内入口燃油流量计算模型双向耦合计算,高压油轨仿真平台内出口燃油流量计算模型与高压油管仿真平台内入口压力波动模型双向耦合计算,高压油管仿真平台内出口流量计算模型与共轨喷油器仿真平台内喷油器内部油道压力波动模型双向耦合计算,共轨喷油器仿真平台内控制室瞬态压力计算模型与高速电磁阀仿真平台内衔铁机械运动模型双向耦合计算,各仿真平台进行并行计算;

20.(5)记录各仿真平台中每个模型内变量在每个步长时刻下的计算值,存储在二维或三维空间矩阵中,针对不同类型的变量参数进行分类处理;

21.(6)仿真平台并行计算结束后,综合控制平台关闭高压油泵泵油控制软件、轨压控

制软件和高速电磁阀驱动控制软件,其它各平台中各模型内变量参数归零,只输出变量计算值的空间矩阵。

22.本发明的优势在于:本发明基于各子仿真平台内多物理场模型的耦合及仿真平台间的双向耦合,进行高压共轨系统泵油-喷油过程的多物理场的协同并行计算,从而实现高压共轨系统高精度预测设计。本发明构建的高压共轨系统仿真平台及仿真方法可以用于不同类型的高压共轨系统性能的预测,不仅可以实现高精度预测,而且可大幅度提高工作效率,缩短研发成本。

附图说明

23.图1为本发明高压共轨系统仿真平台结构图;

24.图2为本发明仿真方法示意图。

具体实施方式

25.下面结合附图举例对本发明做更详细地描述:

26.结合图1-2,本发明的目的是提供一种能够用于高压共轨系统预测设计的高精度仿真平台及其仿真方法,解决现有高压共轨系统模型精度低和缺少实时多物理场耦合的技术问题,实现高压共轨系统的高精度预测。

27.为实现上述目的,本发明提供如下技术方案:一种高压共轨系统高精度仿真平台,包括六个分平台,分别为(1)综合控制平台、(2)高压油泵仿真平台、(3)高压油轨仿真平台、(4)高压油管仿真平台、(5)高速电磁阀仿真平台、(6)共轨喷油器仿真平台,如附图1所示。

28.综合控制平台包括高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件。

29.高压油泵仿真平台包括油泵工作驱动模型、吸油过程流量模型、柱塞机械运动模型、绝热压缩生热模型、泵油过程流量模型。

30.高压油轨仿真平台包括入口燃油流量计算模型、腔内燃油压力计算模型、出口燃油流量计算模型。

31.高压油管仿真平台包括入口压力波动模型、入口流量计算模型、管内一维波动时空分布模型、出口压力波动模型、出口流量计算模型。

32.共轨喷油器仿真平台包括喷油器内部油道压力波动模型、喷油器入口流量计算模型、进油节流孔和出油节流孔的压降生热计算模型、控制室瞬态压力计算模型、偶件间隙燃油泄漏计算模型、针阀机械运动数学模型、喷孔瞬态温升计算模型、热效应下喷射特性数值模型。

33.共轨喷油器仿真平台还可以包括高速电磁阀仿真平台包括pwm波驱动模型、动态磁滞数据库、涡流分布不均的电-磁场数学模型、瞬态磁热耦合模型、燃油液力数学模型、衔铁机械运动模型。

34.综合控制平台开启高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件后,高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件根据实际控制需求输出控制指令,高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台和共轨喷油器仿真平台开始并行计算,平台内各模型计算的变量存储在空间矩

阵中,用于输出显示。该仿真平台能够对高压共轨系统整体进行高精度计算,可以对共轨系统整体性能进行预测设计。

35.下面结合附图2对本发明做进一步描述,一种高压共轨系统高精度仿真平台,采用并行计算仿真架构,将高压共轨系统高精度仿真平台分为五个分平台,分别为综合控制平台、高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台以及共轨喷油器仿真平台,包含的仿真方法步骤如下:

36.步骤一:首先启动各个分平台:综合控制平台、高压油泵仿真平台、高压油轨仿真平台、高压油管仿真平台、高速电磁阀仿真平台和共轨喷油器仿真平台,启动时监测整个高压共轨系统高精度仿真平台在并行计算仿真运行支撑环境下的运行情况,保证平台运行过程中各分平台稳定的计算;

37.步骤二:待系统仿真平台启动后,根据高压共轨系统规定的控制参数,综合控制平台发布实时控制信号,包含如下步骤:

38.(1)综合控制平台内高压油泵泵油控制软件向高压油泵仿真平台中油泵工作驱动模型发布控制信号,包括凸轮转速参数的设置;

39.(2)综合控制平台内高速电磁阀驱动控制软件高速电磁阀仿真平台pwm波驱动模型发布控制信号,包括喷油频率、喷油脉宽参数的设置,更具体的还包括峰值电压、峰值电压持续时间、一阶保持电流、一阶保持电流持续时间、二阶保持电流、驱动信号总持续时间的设置;

40.(3)综合控制平台内轨压控制软件实时进行高压油轨内的燃油压力的控制。

41.步骤三:收到控制信号后,高压油泵仿真平台中油泵工作驱动模型和高速电磁阀仿真平台pwm波驱动模型输出的驱动信号下,进行如下步骤:

42.(1)高压油泵仿真平台内吸油过程流量模型、柱塞机械运动模型、绝热压缩生热模型、泵油过程流量模型开始耦合进行初步计算;

43.(2)高速电磁阀仿真平台内建立动态磁滞数据库,在数据库中包含不同励磁频率和不同温度下的软磁材料动态磁滞(以b-h曲线为表征)和相对磁导率;

44.(3)调用动态磁滞数据库后,基于cauer型等效外电路划分理论,对内磁极和外磁极进行网络拓扑划分,建立涡流分布不均的电-磁场数学模型,并与瞬态磁热耦合模型、燃油液力数学模型和衔铁机械运动模型耦合后开始初步计算。

45.步骤四:待高压油泵仿真平台和高速电磁阀仿真平台初步计算完成后,各分平台进行并行计算,并行计算过程中包含如下分平台间双向耦合计算:

46.(1)高压油泵仿真平台内泵油过程流量模型与高压油轨仿真平台内入口燃油流量计算模型双向耦合计算;

47.(2)高压油轨仿真平台内出口燃油流量计算模型与高压油管仿真平台内入口压力波动模型双向耦合计算;

48.(3)高压油管仿真平台内出口流量计算模型与共轨喷油器仿真平台内喷油器内部油道压力波动模型双向耦合计算;

49.(4)共轨喷油器仿真平台内控制室瞬态压力计算模型与高速电磁阀仿真平台内衔铁机械运动模型双向耦合计算。

50.步骤五:记录计算过程中各仿真平台中每个模型内变量在每个步长时刻下的计算

值,针对不同类型的变量参数进行分类处理,对于高压油管内压缩波和膨胀波的压力波动值存储三维空间矩阵(第一列时间量、第二列空间量、第三列波动变量)中,其他参数变量存储在二维空间矩阵(第一列时间量、第二列变量参数值)中。

51.步骤六:仿真平台并行计算结束后,综合控制平台关闭高压油泵泵油控制软件、轨压控制软件和高速电磁阀驱动控制软件,其它各平台中各模型内变量参数归零,只输出变量计算值的空间矩阵,整个仿真平台使用结束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。