1.本发明涉及电子元件领域,特别是涉及一种气压开关及自动化装配工艺方法。

背景技术:

2.气压控制开关也叫气动开关、气动阀,是利用开关阀门两侧的气体压强不同产生的压力来控制开、闭动作的一类开关。现有技术的气压开关的外壳均容易打开,并且当它们存在缺陷或申请保修时,因为外壳容易被打开,不能确定是否人为损坏,且现有技术的气压开关由于零部件的结构原因,不能实现采用机械化全自动组装。

技术实现要素:

3.针对现有技术中存在的技术问题,本发明的目的之一是:提供一种气压开关,其外壳一旦组装在不破坏外壳的情况下不容易被打开,且所有零部件可以实现机械全自动化组装。

4.针对现有技术中存在的技术问题,本发明的目的之二是:提供一种气压开关的自动化装配工艺方法,其能够实现气压开关的全自动化装配,且装配好的气压开关的外壳不容易被打开。

5.为了达到上述目的,本发明采用如下技术方案:

6.一种气压开关,包括下壳体和上壳体,下壳体的上部开口,下壳体的底部设有进气口,上壳体底部开口,下壳体与上壳体卡接,上壳体和下壳体设有若干个定位装置,下壳体与上壳体之间依次设有胶垫、第一微动件、第二微动件和第三微动件。上壳体设有与第三微动件配合的导轨,上壳体的边缘压住胶垫的边缘处,使胶垫与下壳体之间形成一个相对密封的空间。胶垫为柔性的膜。上壳体设有通孔,通孔的两侧分别固接有第一侧挡板和第二侧挡板,第一侧挡板和第二侧挡板之间设有微动开关,微动开关的接触部朝下对准第三微动件,上壳体还卡接有扣合件,通过扣合件将微动开关固定,扣合件下端开口,下壳体的底部设有气孔,气孔内设有烧结过滤配件,气孔和进气口均被胶垫覆盖住。

7.进一步,定位装置包括设置于上壳体或者下壳体的横截面为三角形的定位凸棱,对应定位凸棱,与之配合的下壳体或者上壳体设有定位线槽,定位凸棱的一条边对准且插入定位线槽内,用于精准定位上壳体和下壳体。

8.进一步,定位装置包括设置于下壳体或者上壳体的定位凹部,对应定位凹部,与之相配合的上壳体或者下壳体设有定位凸起。

9.进一步,下壳体的顶部设有若干定位凹部,上壳体的侧壁设有若干定位凸起,定位凸起与定位凹部配合确定上壳体与下壳体的卡接位置。

10.进一步,上壳体或者下壳体设有若干个卡凸,对应若干个卡凸,与之配合的下壳体或者上壳体设有若干个卡孔,卡凸和卡孔配合固定上壳体和下壳体。

11.进一步,上壳体的侧壁靠近底部的位置设有若干个卡凸,对应卡凸,下壳体的侧壁设有若干个卡孔。

12.进一步,扣合件包括一体成型的顶部、两侧部和后部,扣合件的两侧部分别位于第一侧挡板以及第二侧挡板的两侧,两侧部均分别与所对应的侧挡板卡接。

13.进一步,扣合件的后部位于微动开关、第一侧挡板以及第二侧挡板的一端,上壳体设有扣合件定位块和扣合件定位孔,对应扣合件定位块和扣合件定位孔,后部的下端设有凹部,凹部与扣合件定位块配合,后部的下端的一部分插入扣合件定位孔内,第一侧挡板和第二侧挡板的顶端均分别设有定位卡槽,对应定位卡槽扣合件内侧设有定位凸块,第一侧挡板和第二侧挡板的侧面均分别设有定位挡块,定位挡块用于限制扣合件的两侧部的位置。

14.一种气压开关及自动化装配工艺方法,包括如下步骤,

15.步骤一、采用冲压模具将烧结过滤配件压进预制好的下壳体的气孔内;

16.步骤二、由下壳体的上部开口处放入胶垫,胶垫覆盖住气孔和进气口;

17.步骤三、由下壳体的上部开口处放入第一微动件;

18.步骤四、预制好的上壳体在压力下由上至下与下壳体卡接,卡接时根据若干个定位装置确定上壳体与下壳体的位置;

19.步骤五、由上壳体的通孔处放入第二微动件和第三微动件;

20.步骤六、微动开关的接触部朝下,对准第三微动件,将微动开关安装于第一侧挡板和第二侧挡板之间;

21.步骤七、由上至下扣上扣合件,扣合件卡接于上壳体;

22.步骤八、机器自动化检测空气开关的功能,进行六次气压循环脉冲,检查空气开关是否打开和关闭三次。

23.总的说来,本发明具有如下优点:

24.一种气压开关,其多个部件结合采用卡接,装配好的气压开关的外壳不容易被打开,防止用户自行拆卸组装,保证使用安全。设有若干个定位装置,且所有部件都能够由上而下进行组装,组装动作简单,便于全机械化操作。

25.一种气压开关自动化装配工艺方法,全程装配采用自动化机器,工艺简单实用,机器自动化生产效率高,工人劳动强度低,产品质量一致性好,能够降低产品成本,进而提高市场竞争能力,提高企业经济效益。

附图说明

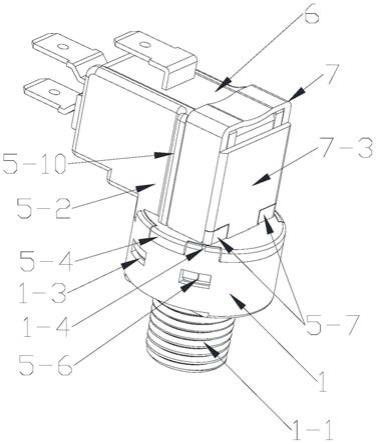

26.图1为本发明一种气压开关的立体结构示意图。

27.图2为本发明一种气压开关另外一个角度的立体结构示意图。

28.图3为本发明一种气压开关另外一个角度的结构示意图。

29.图4为图3中a-a处的截面结构示意图。

30.图5为图3中b-b处的截面结构示意图。

31.图6为图3中c-c处的截面结构示意图。

32.图7为本发明一种气压开关自动化装配工艺方法的步骤一装配过程示意图。

33.图8为本发明一种气压开关自动化装配工艺方法的步骤二装配过程示意图。

34.图9为本发明一种气压开关自动化装配工艺方法的步骤三、步骤四的装配过程示意图。

35.图10为本发明一种气压开关自动化装配工艺方法的步骤四后a-a处的截面结构示意图。

36.图11为本发明一种气压开关自动化装配工艺方法的步骤五的装配过程示意图。

37.图12为本发明一种气压开关自动化装配工艺方法的步骤五后a-a处的截面结构示意图。

38.图13为本发明一种气压开关自动化装配工艺方法的步骤六的装配过程示意图。

39.图14为本发明一种气压开关自动化装配工艺方法的步骤六后a-a处的截面结构示意图。

40.图15为本发明一种气压开关自动化装配工艺方法的步骤七的装配过程示意图。

41.其中图1至图15中包括有:

42.1——下壳体、1-1——进气口、1-2——定位凹部、1-3——卡孔、1-4——定位凸棱、1-5——气孔;

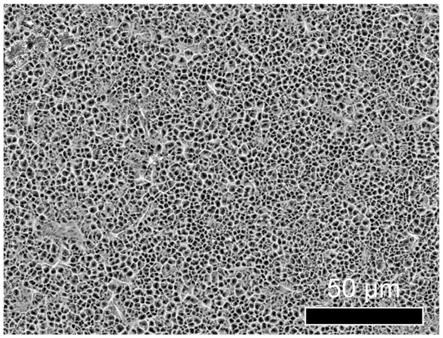

43.2——烧结过滤配件;

44.3——胶垫;

45.4——微动组件、4-1——第一微动件、4-2——第二微动件、4-3——第三微动件;

46.5——上壳体、5-1——通孔、5-2——第一侧挡板、5-3——第二侧挡板、5-4——定位凸起、5-5——卡凸、5-6——定位线槽、5-7——扣合件定位块、5-8——扣合件定位孔、5-9——定位卡槽、5-10——定位挡块、5-11——扣合件卡孔;

47.6——微动开关、6-1——接触部;

48.7——扣合件、7-1——顶部、7-2——侧部、7-3——后部、7-4——凹部、7-5——定位凸块、7-6——扣合件卡凸;

49.8——冲压模具。

具体实施方式

50.下面来对本发明做进一步详细的说明。

51.实施例1、

52.如图1至图15所示,一种气压开关,包括下壳体1和上壳体5,下壳体1的上部开口,下壳体1的底部设有进气口1-1,上壳体5底部开口,下壳体1与上壳体5卡接,上壳体5和下壳体1设有若干个定位装置,下壳体1与上壳体5之间依次设有胶垫3、第一微动件4-1、第二微动件4-2和第三微动件4-3,第一微动件4-1、第二微动件4-2和第三微动件4-3组成微动组件4。上壳体5设有与第三微动件4-3配合的导轨。上壳体5的边缘压住胶垫3的边缘处,使胶垫3与下壳体1之间形成一个相对密封的空间。胶垫3为柔性的膜。上壳体5设有通孔5-1,通孔5-1的两侧分别固接有第一侧挡板5-2和第二侧挡板5-3,第一侧挡板5-2和第二侧挡板5-3之间设有微动开关6,微动开关6的接触部6-1朝下对准第三微动件4-3,上壳体5还卡接有扣合件7,通过扣合件7将微动开关6固定,扣合件7下端开口,下壳体1的底部设有气孔1-5,气孔1-5内设有烧结过滤配件2。该烧结过滤配件2为烧结的黄铜配件。气孔1-5和进气口1-1均被胶垫3覆盖住。使下壳体1和胶垫3围起来的空间形成一个压力腔。烧结过滤配件2提供了下壳体1和胶垫3围起来的压力腔和外面大气压力之间的连通渠道,以实现压力腔内气压和温度调节的功能。当气体通过进气口1-1进入上壳体5内时,胶垫3会产生变形,向上鼓起推动

第一微动件4-1,第一微动件4-1推动第二微动件4-2向上运动,带动第三微动件4-3向上,第三微动件4-3卡接于上壳体5的导轨顶端,并抵接于微动开关6的接触部6-1,此时微动开关6被打开,当气体再一次通过进气口1-1进入上壳体5内时,胶垫3产生变形,向上鼓起推动第一微动件4-1,第一微动件4-1推动第二微动件4-2向上运动,带动第三微动件4-3向上,第三微动件4-3与上壳体5的导轨脱离开,此时微动开关6被关闭,原理类似于按压式圆珠笔。

53.定位装置包括设置于下壳体1或者上壳体5的定位凹部1-2,对应定位凹部1-2,与之相配合的上壳体5或者下壳体1设有定位凸起5-4。下壳体1的顶部7-1设有若干定位凹部1-2,上壳体5的侧壁设有若干定位凸起5-4,定位凸起5-4与定位凹部1-2配合确定上壳体5与下壳体1的卡接位置。上壳体5或者下壳体1设有若干个卡凸5-5,对应若干个卡凸5-5,与之配合的下壳体1或者上壳体5设有若干个卡孔1-3,卡凸5-5和卡孔1-3配合固定上壳体5和下壳体1。上壳体5的侧壁靠近底部的位置设有若干个卡凸5-5,对应卡凸5-5,下壳体1的侧壁设有若干个卡孔1-3。

54.一种气压开关及自动化装配工艺方法,如图7至图15所示,包括如下步骤,步骤一、采用冲压模具8将烧结过滤配件2压进预制好的下壳体1的气孔内。采用冲压模具8可以收紧烧结过滤配件2并避免其周边漏气。通过调节压缩比率,可以通过烧结过滤配件2将下壳体1和胶垫3围成的空间内的漏气调节到要求的数值,以实现气压和温度调节的功能。步骤二、由下壳体1的上部开口处放入胶垫3,胶垫3覆盖住气孔和进气口1-1;步骤三、由下壳体1的上部开口处放入第一微动件4-1;步骤四、预制好的上壳体5在压力下由上至下与下壳体1卡接,卡接时根据若干个定位装置确定上壳体5与下壳体1的位置;步骤五、由上壳体5的通孔5-1处放入第二微动件4-2和第三微动件4-3。按照图11所示先后顺序放入上壳体5和下壳体1形成的腔中,要按照图12所示放置好配件,不能错位。步骤六、微动开关6的接触部6-1朝下,对准第三微动件4-3,将微动开关6安装于第一侧挡板5-2和第二侧挡板5-3之间。将微动开关6按图13、图14所示组装上去。利用上壳体5上的塑料凸台将其卡紧。注意,装配时不能晃动而影响第三微动件4-3与第二微动件4-2这两个配件的位置。步骤七、由上至下扣上扣合件7,扣合件7卡接于上壳体5;步骤八、机器自动化检测。测试参数为压力0.020mpa,循环时间1秒开启,1秒关闭。然后在产品表面激光打印标识字。最后机器自动化将打印好标识的气压开关放入热收缩膜的空腔中进行包装。

55.实施例2、

56.本实施例的主要结构与实施例1相同,相同之处在此不再赘述,不同之处在于:

57.如图8、图9所示,定位装置包括设置于上壳体5或者下壳体1的横截面为三角形的定位凸棱1-4,对应定位凸棱1-4,与之配合的下壳体1或者上壳体5设有定位线槽5-6,定位凸棱1-4的一条边对准且插入定位线槽5-6内,定位凸棱1-4和定位线槽5-6为装配定位点,用于精准定位上壳体5和下壳体1。

58.实施例3、

59.本实施例的主要结构与实施例1相同,相同之处在此不再赘述,不同之处在于:

60.将扣合件7按图15所示方向将微动开关6与上壳体5卡紧在一起。扣合件7包括一体成型的顶部7-1、两侧部7-2和后部7-3,扣合件7的两侧部7-2分别位于第一侧挡板5-2以及第二侧挡板5-3的两侧,两侧部7-2均分别与所对应的侧挡板卡接。具体的两侧部7-2内侧设有扣合件卡凸7-6,两侧挡板分别对应扣合件卡凸7-6设有扣合件卡孔5-11。扣合件7的后部

7-3位于微动开关6、第一侧挡板5-2以及第二侧挡板5-3的一端,上壳体5设有扣合件定位块5-7和扣合件定位孔5-8,对应扣合件定位块5-7和扣合件定位孔5-8,后部7-3的下端设有凹部7-4,凹部7-4与扣合件定位块5-7配合,后部7-3的下端的一部分插入扣合件定位孔5-8内,第一侧挡板5-2和第二侧挡板5-3的顶端均分别设有定位卡槽5-9,对应定位卡槽5-9扣合件7内侧设有定位凸块7-5,第一侧挡板5-2和第二侧挡板5-3的侧面均分别设有定位挡块5-10,定位挡块5-10用于限制扣合件7的两侧部7-2的位置。扣合件7上的凹部7-4、后部7-3的下端、定位凸块7-5、扣合件卡凸7-6与上壳体5上的扣合件定位块5-7、扣合件定位孔5-8、扣合件卡孔5-11组合形成的卡扣设计是一经装配好,就不能拆卸,除非破坏它。因此用户也不能拆卸装配。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。