1.本发明涉及风电叶片大梁拉挤片材技术领域,具体为一种风电叶片大梁拉挤片材放卷组装及吊装方法。

背景技术:

2.近年来,风电叶片制造技术迅猛发展,除了在制备工艺方面更新速度较快之外,原材料应用技术也有了大幅度提升。传统的风电叶片制造中使用的主梁均通过灌注预制完成。随着叶片生产原材料的不断升级,碳纤维复合材料已逐渐发展为风电叶片主梁用主要原材料,其优秀的机械性能较玻纤材料更加出色;在叶片制作工艺过程中,大梁拉挤片材不受预制主梁固化时间限制,可随时进行放卷安装,作业时间灵活。

3.现有技术存在以下缺陷与不足:一般情况下,大梁拉挤片材在捆绑和安装阶段会占用较多的作业时间,片材从放卷设备拉出后叠放捆绑在一起,并统一吊至壳体铺层上,作业人员将叠放的片材依次平铺对齐,调整定位尺寸。因此很有必要在现有的技术基础上,开发一种能够快速实现大梁片材组装及吊装的工艺方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种风电叶片大梁拉挤片材放卷组装及吊装方法,可以解决现有的一种风电叶片大梁拉挤片材放卷组装及吊装方法问题;本装置通过设置片材的放卷、片材表面处理、片材组装、片材定位调整,导流玻纤布铺设,解决大梁拉挤片材捆绑、安装作业时间长,有效解决问题。

5.为实现上述的一种风电叶片大梁拉挤片材放卷组装及吊装方法目的,本发明提供如下技术方案:一种风电叶片大梁拉挤片材放卷组装及吊装的专用装置,包括组装工装,所述组装工装由底部和顶部设置的木方构成,底部木方用于连接片材,所述片材的两端设置有定位支架,所述定位支架的底部设置有吊耳,所述吊耳的正面设置有纤维带和纤维扣,所述吊耳的背面设置有壳体,所述吊耳的顶部设置有吊带,所述吊带的顶部设置有吊杆,所述吊杆的顶部固定连接有吊钩。

6.优选的,所述所述吊带的底部设置有限位挡板,且限位挡板设置有两组,分别在垫带的两端。

7.优选的,所述片材设置在存放支架的正面,所述片材的底部设置有刻度尺和底座,所述片材的背面设置有组装工装和铭牌,所述片材的左右两端设置有锁紧块和锁紧螺杆,所述片材的外围设置有底座。

8.一种风电叶片大梁拉挤片材放卷组装及吊装方法,包括以下步骤:步骤a、确认拉挤片材尺寸、规格是否匹配与生产叶型匹配;步骤b、按照放卷设备标准操作规程进行放卷;步骤c、拉挤片材就位,确认拉挤片材定位尺寸是否合格;步骤d、在拉挤片材表面预铺设导流玻纤布,并确认铺设方式正确,满足操作数据

要求;步骤e、安装组装工装,捆绑固定;步骤f、片材吊装至壳体区域,并进行定位调整。

9.优选的,一种风电叶片大梁拉挤片材放卷组装及吊装方法,包括以下步骤:步骤a、确认片材使用规格与生产叶型匹配,检查存放支架中的铭牌米标信息是否正确;步骤b、按照放卷设备标准操作规程进行第一层片材放卷,一端贴紧限位挡板,根据另一端在测量支架露出的长度确认片材是否满足使用要求;步骤c、将第一层片材的表面处理直至达到合格要求,同时准备第二层片材的放卷工作,步骤同第一层片材一致;步骤d、通过刻度尺确认片材的宽度符合要求;步骤e、根据存放支架的定位米标,在片材表面铺设铺设导流玻纤布,保证与壳体铺层定位一致,玻纤布超出片材两侧距离符合铺层工艺要求,结束后使用橡皮锤在片材两侧敲打,确保片材侧边无错位、凹凸槽产生;步骤f、安装组装工装,使其压紧片材表面,将纤维带-沿着组装工装两侧的凹槽固定片材;步骤g、准备行车,使用吊带一端连接吊杆,另一端连接组装工装上吊耳,将片材吊至壳体安装;步骤h、片材安装前,在壳体上放置定位工装,片材两侧贴紧定位工装,完成轴向定位;步骤i、剪断纤维带,从片材底部抽出;将组装工装吊至原处,片材吊装作业完成。

10.优选的,所述片材存放支架底部通过预埋螺栓固定,且每隔一段距离安装了捆绑标识铭牌,铭牌表面刻有定位米标和捆绑标识,可在起吊前识别片材长度、宽度是否正确,捆绑标识能够指导正确的捆绑位置,消除起吊过程中拉挤片材脱落的隐患,也可以预防组装工装与大梁定位工装出现干涉的情况出现优选的,包括存放支架上完成导流玻纤布的预铺设,省去了其在壳体铺层的作业时间,提高了作业效率。

11.优选的,所述组装工装安装绑定后的片材与在壳体铺层的片材安装轮廓一致,减少了片材之间的安装间隙。

12.优选的,所述吊杆的底部设置有多组吊带。

13.优选的,所述定位支架设置有两组,分别在片材的两端。

14.与现有技术相比,本发明提供了一种风电叶片大梁拉挤片材放卷组装及吊装方法,具备以下有益效果:1、本一种风电叶片大梁拉挤片材放卷组装及吊装方法,通过设置组装工装,通过组装工装由底部和顶部木方构成,底部木方用于支撑片材,固定在存放支架,片材摆放结束后通过存放支架两侧的锁紧块压实紧固,保证底部工装上的片材截面安装轮廓与片材实际铺设轮廓一致;顶部木方两侧设计了捆绑片材的凹槽,且凹槽内边框与片材侧边框齐平,易于纤维带绑定片材;顶部木方上嵌入吊耳,提升了片材吊装的便捷性;2、本一种风电叶片大梁拉挤片材放卷组装及吊装方法,通过设置组装工装,使用

组装工装捆绑固定的片材与在壳体铺层的片材安装轮廓一致,减少了片材之间的安装间隙;本发明的大梁拉挤片材安装方法保证了大梁在壳体铺层的安装精度;本发明的大梁拉挤片材存放支架的尖部加设测量支架,片材摆放结束,通过观察测量支架和片材末端的相对位置,可迅速判断片材长度是否在公差范围之内,避免安装后出现返修。

附图说明

15.图1是本发明提供的风电叶片片材放卷组装及吊装方法中大梁拉挤片材及导流玻纤布铺设顺序示意图。

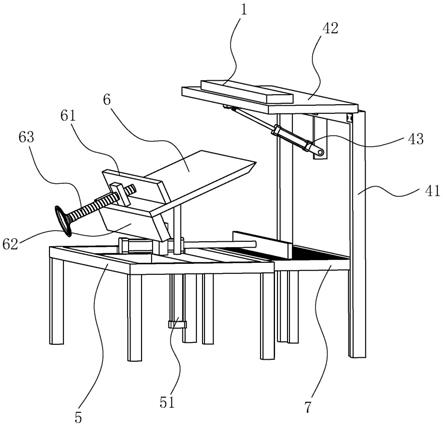

16.图2是本发明提供的风电叶片大梁拉挤片材放卷组装及吊装方法中大梁拉挤片材与存放支架结构示意图。

17.图3是本发明提供的风电叶片大梁拉挤片材放卷组装及吊装方法中大梁拉挤片材吊装示意图。

18.图4是本发明提供的风电叶片大梁拉挤片材放卷组装及吊装方法中大梁拉挤片材铺层阶段安装示意图。

19.图中:1-1、导流玻纤布;1-2、第二层片材;1-3、第一层片材;2-1、组装工装;2-2、铭牌;2-3、片材;2-4、锁紧块;2-5、锁紧螺杆;2-6、刻度尺;2-7、底座;2-8、存放支架;2-9、垫皮;3-1、吊钩;3-2、吊杆;3-3、吊带;3-4、限位挡板;3-5、测量支架;4-1、定位支架;4-2、纤维带;4-3、吊耳;4-4、纤维扣;4-5、壳体。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.请参阅图1-4,一种风电叶片大梁拉挤片材放卷组装及吊装专用装置,包括组装工装2-1,组装工装2-1由底部和顶部设置的木方构成,底部木方用于连接片材2-3,片材2-3的两端设置有定位支架4-1,定位支架4-1的底部设置有吊耳4-3,吊耳4-3的正面设置有纤维带4-2和纤维扣4-4,吊耳4-3的背面设置有壳体4-5,吊耳4-3的顶部设置有吊带3-3,吊带3-3的顶部设置有吊杆3-2,吊杆3-2的顶部固定连接有吊钩3-1。

22.吊带3-3的底部设置有限位挡板3-4,且限位挡板3-4设置有两组,分别在垫带3-3的两端。片材2-3设置在存放支架2-8的正面,片材2-3的底部设置有刻度尺2-6和底座2-7,片材2-3的背面设置有组装工装2-1和铭牌2-2,片材2-3的左右两端设置有锁紧块2-4和锁紧螺杆2-5,片材2-3的外围设置有底座2-7。片材2-3存放支架2-8底部通过预埋螺栓固定,且每隔一段距离安装了捆绑标识铭牌2-2,铭牌2-2表面刻有定位米标和捆绑标识,可在起吊前识别片材长度、宽度是否正确,捆绑标识能够指导正确的捆绑位置,消除起吊过程中拉挤片材2-3脱落的隐患,也可以预防组装工装2-1与大梁定位工装出现干涉的情况出现。包括存放支架2-8上完成导流玻纤布1-1的预铺设,省去了其在壳体4-5铺层的作业时间,提高了作业效率。组装工装2-1安装绑定后的片材2-3与在壳体4-5铺层的片材2-3安装轮廓一致,减少了片材2-3之间的安装间隙。吊杆3-2的底部设置有多组吊带3-3。定位支架4-1设置

有两组,分别在片材2-3的两端。

23.实施例2一种风电叶片大梁拉挤片材放卷组装及吊装方法,其包括以下步骤:步骤a、确认拉挤片材2-3尺寸、规格是否匹配与生产叶型匹配;步骤b、按照放卷设备标准操作规程进行放卷;步骤c、拉挤片材2-3就位,确认拉挤片材2-3定位尺寸是否合格;步骤d、在拉挤片材2-3表面预铺设导流玻纤布1-1,并确认铺设方式正确,满足操作数据要求;步骤e、安装组装工装2-1,捆绑固定;步骤f、片材2-3吊装至壳体4-5区域,并进行定位调整。

24.步骤a、确认片材2-3使用规格与生产叶型匹配,检查存放支架2-8中的铭牌2-2米标信息是否正确;步骤b、按照放卷设备标准操作规程进行第一层片材1-3放卷,一端贴紧限位挡板3-4,根据另一端在测量支架3-5露出的长度确认片材2-3是否满足使用要求;步骤c、将第一层片材1-3的表面处理直至达到合格要求,同时准备第二层片材1-2的放卷工作,步骤同第一层片材1-3一致;步骤d、通过刻度尺2-6确认片材2-3的宽度符合要求;步骤e、根据存放支架2-8的定位米标,在片材2-3表面铺设铺设导流玻纤布1-1,保证与壳体4-5铺层定位一致,玻纤布超出片材2-3两侧距离符合铺层工艺要求,结束后使用橡皮锤在片材2-3两侧敲打,确保片材2-3侧边无错位、凹凸槽产生;步骤f、安装组装工装2-1,使其压紧片材2-3表面,将纤维带4-34-2沿着组装工装2-1两侧的凹槽固定片材2-3;步骤g、准备行车,使用吊带3-3一端连接吊杆3-2,另一端连接组装工装2-1上吊耳4-3,将片材2-3吊至壳体4-5安装;步骤h、片材2-3安装前,在壳体4-5上放置定位工装,片材2-3两侧贴紧定位工装4-1,完成轴向定位;步骤i、剪断纤维带4-2,从片材2-3底部抽出;将组装工装2-1吊至原处,片材2-3吊装作业完成。

25.综上,通过组装工装2-1由底部和顶部木方构成,底部木方用于支撑片材2-3,固定在存放支架2-8,片材2-3摆放结束后通过存放支架2-8两侧的锁紧块2-4压实紧固,保证底部工装上的片材2-3截面安装轮廓与片材2-3实际铺设轮廓一致;顶部木方两侧设计了捆绑片材2-3的凹槽,且凹槽内边框与片材2-3侧边框齐平,易于纤维带4-2绑定片材2-3;顶部木方上嵌入吊耳4-3,提升了片材2-3吊装的便捷性,使用组装工装2-1捆绑固定的片材2-3与在壳体4-5铺层的片材2-3安装轮廓一致,减少了片材2-3之间的安装间隙;本发明的大梁拉挤片材2-3安装方法保证了大梁在壳体4-5铺层的安装精度;本发明的大梁拉挤片材2-3存放支架的尖部加设测量支架3-5,片材2-3摆放结束,通过观察测量支架3-5和片材2-3末端的相对位置,可迅速判断片材2-3长度是否在公差范围之内,避免安装后出现返修。

26.本发明的工作使用流程以及安装方法为,本一种风电叶片大梁拉挤片材放卷组装及吊装方法在使用时,通过确认片材2-3使用规格与生产叶型匹配,检查存放支架2-8中的

铭牌2-2米标信息是否正确,按照放卷设备标准操作规程进行第一层片材1-3放卷,一端贴紧限位挡板3-4,根据另一端在测量支架3-5露出的长度确认片材2-3是否满足使用要求,将第一层片材1-3的表面处理直至达到合格要求,同时准备第二层片材1-2的放卷工作,步骤同第一层片材1-3一致,通过刻度尺2-6确认片材2-3的宽度符合要求,根据存放支架2-8的定位米标,在片材2-3表面铺设铺设导流玻纤布1-1,保证与壳体4-5铺层定位一致,玻纤布超出片材2-3两侧距离符合铺层工艺要求,结束后使用橡皮锤在片材2-3两侧敲打,确保片材2-3侧边无错位、凹凸槽产生,安装组装工装2-1,使其压紧片材2-3表面,将纤维带4-2沿着组装工装2-1两侧的凹槽固定片材2-3,准备行车,使用吊带3-3一端连接吊杆3-2,另一端连接组装工装2-1上吊耳4-3,将片材2-3吊至壳体4-5安装片材2-3安装前,在壳体4-5上放置定位工装,片材2-3两侧贴紧定位工装4-1,完成轴向定位,剪断纤维带4-2,从片材2-3底部抽出;将组装工装2-1吊至原处,片材2-3吊装作业完成。

27.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。