1.本发明属于聚丙烯锂电池隔膜专用料领域,具体为一种提升锂电池隔膜回弹率的方法。

背景技术:

2.随着新能源汽车的广泛应用,国内锂电池隔膜行业发展迅猛。性能优异的锂电池隔膜使锂电池具有更高的安全性及更长的使用寿命。干法单拉工艺生产的锂电池隔膜经过挤出拉伸、热处理、常温拉伸、热定型、分切等工艺制得。经挤出拉伸的硬弹性膜已经具有了良好的成孔性能,将硬弹性膜经过热处理,能够使结晶结构进一步完善,消除片晶缺陷,增大片晶厚度且使片晶结构更加规整,使硬弹性膜的成孔强度及孔径均一性改善。热处理温度高低影响聚丙烯硬弹性膜的片晶结构和后续拉伸形成的架桥结构,热处理过程中的二次结晶使片晶规整性得到提高且使片晶厚度增大,最终使制备的微孔膜孔结构的规整性得到提高。适当的热处理时间,可使更多分子链发生结晶,片晶中的缺陷逐渐被消除,从而使片晶厚度增大且均匀性提高,制备的微孔膜性能更好。

3.目前,锂电池隔膜生产厂家在进行热处理时,基本上将热处理的时间及热处理温度作为固定参数,很少进行调整。但实际上,不同熔融指数的锂电池隔膜专用聚丙烯料对应的热处理工艺条件并不完全相同,而最适合的热处理工艺条件可以提高锂电池隔膜的弹性回复率,从而提高锂电池隔膜的性能。

技术实现要素:

4.本发明提供一种提升锂电池隔膜回弹率的方法,可以有效提升锂电池隔膜胚膜回弹性能。本发明的技术方案如下:

5.本发明提出一种改进胚膜热处理工艺提升锂电池隔膜回弹率的方法,

6.以熔融指数为1.8g/10min的锂电池专用聚丙烯料为基准,通过挤出流延及不同的热处理工艺,对锂电池隔膜的拉伸强度、断裂伸长率、热收缩率及弹性回复率进行测试,其中热处理温度为139℃,及热处理时间30min。

7.本发明的有益效果

8.本发明提升锂电池隔膜回弹率的方法可以通过调整热处理工艺中的热处理时间及温度来提升不同熔融指数的聚丙烯硬弹性膜的弹性回复率,进而提升锂电池隔膜的弹性回复率。

附图说明

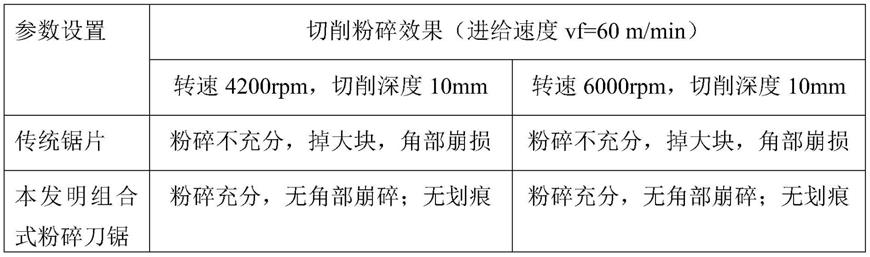

9.图1为不同热处理温度对应拉伸强度、断裂伸长率、热收缩率,弹性回复率的测试图;

10.图2为不同热处理时间对应拉伸强度、断裂伸长率、热收缩率,弹性回复率的测试图;

11.图3为不同热处理温度和时间对应弹性回复率的测试图;

具体实施方式

12.下面结合附图和具体实施例对本发明做进一步说明。

13.实施例1

14.以熔融指数为1.8g/10min的锂电池专用聚丙烯料为基准,通过挤出流延及不同的热处理工艺,并对锂电池隔膜的拉伸强度、断裂伸长率、热收缩率及弹性回复率进行测试,根据结果确定其最适的热处理温度及热处理时间。具体地,将锂电池隔膜专用聚丙烯料通过单螺杆挤出机挤出流延,各温区温度控制为1区-7区:190-220℃、190-230℃、200-240℃、200-240℃、210-250℃、210-250℃、210-250℃;模头区:200-240℃、200-240℃、200-240℃;模唇区:190-230℃;流延辊温度:40-120℃;螺杆机主机转数:20-80hz。锂电池隔膜经流延收卷后在烘干箱内进行热处理,热处理时间为10-50min,热处理温度为135-144℃。对热处理后的锂电池隔膜进行拉伸强度、断裂伸长率、热收缩率及弹性回复率等测试。得到最适热处理温度为139℃,最适热处理时间为30min。

15.由图可知,随着热处理温度的增加,拉伸强度逐渐增大后保持稳定,断裂伸长率逐渐下降后趋于稳定,热收缩率逐渐下降后趋于稳定。弹性回复率随着温度的增加先增加后下降,温度为139℃时,弹性回复率最大。随着热处理时间的增加,拉伸强度逐渐增大后保持稳定,断裂伸长率逐渐下降后趋于稳定,热收缩率逐渐下降后趋于稳定。弹性回复率随着温度的增加先增加后下降,时间为30min时,弹性回复率最大。

16.可以根据拉伸强度、断裂伸长率、热收缩率等数量关系,判断硬弹性膜弹性回复率的大小。

17.对熔融指数为1.8-2.4g/10min的锂电池专用聚丙烯料进行挤出流延,热处理温度为135-144℃,热处理时间为10-50min,通过对数据的整理分析得到相关曲线。

18.根据绘制图可以得出,熔融指数为1.8g/10min的锂电池隔膜专用聚丙烯料,热处理温度为139℃,热处理时间为30min时,其弹性回复率最大;熔融指数为1.9g/10min的锂电池隔膜专用聚丙烯料,热处理温度为138℃,热处理时间为25min时,其弹性回复率最大;熔融指数为2.0g/10min的锂电池隔膜专用聚丙烯料,热处理温度为137.5℃,热处理时间为23min时,其弹性回复率最大;熔融指数为2.1g/10min的锂电池隔膜专用聚丙烯料,热处理温度为137℃,热处理时间为20min时,其弹性回复率最大;熔融指数为2.2g/10min的锂电池隔膜专用聚丙烯料,热处理温度为136.5℃,热处理时间为16min时,其弹性回复率最大;熔融指数为2.3g/10min的锂电池隔膜专用聚丙烯料,热处理温度为136℃,热处理时间为15min时,其弹性回复率最大;熔融指数为2.4g/10min的锂电池隔膜专用聚丙烯料,热处理温度为135.5℃,热处理时间为15min时,其弹性回复率最大。

19.针对熔融指数为1.8-2.4g/10min的锂电池隔膜专用聚丙烯料,根据来料不同的熔融指数,可以快速地确定其热处理工艺的热处理温度和热处理时间,使经过热处理后的硬弹性膜具有最大的弹性回复率,可以使成品锂电池隔膜具有更优异的性能。同时,可以根据拉伸强度、断裂伸长率、热收缩率等变化趋势,可以提前粗略判断硬弹性膜弹性回复率的大小。

技术特征:

1.一种提升锂电池隔膜回弹率的方法,其特征在于,以熔融指数为1.8g/10min的锂电池专用聚丙烯料为基准,通过挤出流延及不同的热处理工艺,对锂电池隔膜的拉伸强度、断裂伸长率、热收缩率及弹性回复率进行测试,具体操作步骤如下:将锂电池隔膜专用聚丙烯料通过单螺杆挤出机挤出流延,各温区温度控制为1区-7区:190-220℃、190-230℃、200-240℃、200-240℃、210-250℃、210-250℃、210-250℃;模头区:200-240℃、200-240℃、200-240℃;模唇区:190-230℃;流延辊温度:40-120℃;螺杆机主机转数:20-80hz;锂电池隔膜经流延收卷后在烘干箱内进行热处理,热处理时间为10-50min,热处理温度为135-144℃。对热处理后的锂电池隔膜进行拉伸强度、断裂伸长率、热收缩率及弹性回复率等测试,并对实验数据进行绘图,得到相关图像,其中最佳工艺参数为:热处理温度为139℃,及热处理时间30min。

技术总结

本发明属于聚丙烯锂电池隔膜专用料领域,具体为一种提升锂电池隔膜回弹率的方法。以熔融指数为1.8g/10min的锂电池专用聚丙烯料为基准,通过挤出流延及不同的热处理工艺,对锂电池隔膜的拉伸强度、断裂伸长率、热收缩率及弹性回复率进行测试,其中热处理温度为139℃,及热处理时间30min。本发明的方法可以根据拉伸强度、断裂伸长率、热收缩率等变化趋势,判断硬弹性膜弹性回复率的大小。硬弹性膜弹性回复率的大小。硬弹性膜弹性回复率的大小。

技术研发人员:付传玉 付莹 韩军操 韩松涛 李秉荣 殷志华 刘忠全 王楠 肖大君 张彬 庄松 姜翠 伊哲宽 全玉茹

受保护的技术使用者:北方华锦化学工业股份有限公司

技术研发日:2021.11.12

技术公布日:2022/3/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。