1.本发明涉及鱼籽加工技术领域,更具体地说,它涉及一种飞鱼籽加工工艺。

背景技术:

2.飞鱼籽有很高的营养价值,含有卵清蛋白、球蛋白、卵类粘蛋白和鱼卵鳞蛋白等人体所需要的营养成分。目前,为了不让捕捞后的飞鱼籽变质,现有技术中通常将捕捞到的飞鱼籽经过简单清洗过滤后直接进行速冻形成原料,然后送至加工厂加工形成可直接食用的飞鱼籽,因此加工时,往往需要对冰冻的鱼籽原料进行解冻,并去除表面杂质,然后再添加食用调味物品进行调味腌制,而现有的表面除杂步骤对杂质的调控不够到位,容易滋生细菌,影响鱼籽的质量。

3.如申请公开号为cn109221980a,公开日为2019.01.18的中国专利公开了一种鲫鱼鱼籽的生物脱腥技术,包括采用如下工艺流程:鱼籽解冻、盐水浸泡、naoh溶液漂洗、清水漂洗、脱囊衣、提取物制作、脱腥、清洗步骤,加工过程采用生姜提取物、白芷提取物、甘草提取脱腥。

4.通过常温流水将鱼籽解冻后,利用盐水浸泡以保存鱼籽的新鲜度,避免变质,再以naoh漂洗以及清水漂洗后,结合生姜提取物、白芷提取物、甘草提取脱腥。但是常温流水直接解冻,容易使得鱼籽表面滋生细菌,并且由于鱼籽属于水中的产物,会在其表面形成生物膜,在解冻过程中滋生的细菌进一步生成了生物膜,使得解冻后的鱼籽表面附着有细菌组成的生物膜,而盐水浸泡以及naoh结合清洗漂洗无法将生物膜去除,导致制得的鱼籽食用后容易感染细菌,品质较为一般,且后续整个加工工艺过程,在常温环境进行,更易滋生细菌,影响鱼籽品质,无法长期保存,因此需要对其进一步改进。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种飞鱼籽加工工艺,能够有效去除生物膜,并减少细菌滋生,具有提高制得的湿鱼籽的品质的效果。

6.为实现上述目的,本发明提供了如下技术方案:

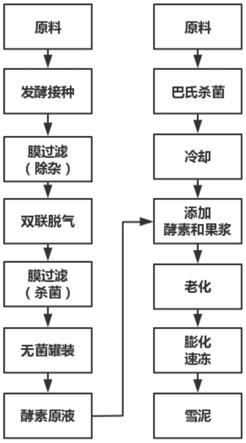

7.一种飞鱼籽加工工艺,包括以下步骤:

8.s1、解冻:将冰冻鱼籽取出,通过o摄氏度的冷水初步解冻鱼籽,再将其置于10-16摄氏度的流水下进行解冻;

9.s2、清洗:将解冻的鱼籽置于过滤袋中通过冰水清洗,并在清洗后脱水;

10.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入混合有水、柠檬酸钠以及过氧化氢的漂洗液中进行去膜并漂白;

11.s4、检品:将漂洗后的鱼籽通过冰水清洗后,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

12.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味

调色,并置于0-5摄氏度的环境下定期搅拌均匀;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;

13.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用冷水清洗;

14.s7、低温脱水:将清洗好的鱼籽进行脱水控干;

15.s8、装袋并速冻。

16.进一步设置:步骤s3中,漂洗液与鱼籽的重量比为1-1.5:1。

17.进一步设置:步骤s3中,漂洗液由以下重量比例的成分组成:93-96%水、1-2%柠檬酸钠以及3-5%过氧化氢。

18.进一步设置:步骤s3中,鱼籽在漂洗液中漂白的时间为3-4h。

19.进一步设置:步骤s4的检品筛分过程位于0-5摄氏度的环境下进行。

20.进一步设置:步骤s4中,鱼籽输送至筛分机构的过程中,利用沟槽结构引导水流流动,以将鱼籽均匀分成多列进行流动输送,且每列沟槽的宽度只允许一颗鱼籽的宽度输送。

21.进一步设置:步骤s5中,鱼籽调味调色的浸渍过程中需每隔六个小时搅拌一次,并搅拌均匀,且浸渍时间不少于24h。

22.进一步设置:步骤s2、s4、s5以及s6中对鱼籽的清洗过程采用的冰水的水温均为0-2摄氏度。

23.通过采用上述技术方案,本发明相对现有技术相比,具有以下优点:

24.1、通过采用o摄氏度的冷水初步解冻鱼籽,使得冰冻鱼籽的温度逐步变化至o摄氏度附近,接近解冻状态,有利于各个鱼籽分散脱落并解冻,再将其置于10-16摄氏度的流水下进行快速解冻,使得鱼籽的温度变化低于常温,并且变化趋势较低,能够有效降低细菌滋生的可能性,并且低温环境下解冻,能够保证鱼籽解冻后的品质,有利于后续加工制得的鱼籽品质,具有提高制得的鱼籽的品质的效果;

25.2、通过采用含有水、柠檬酸钠以及过氧化氢的漂洗液对鱼籽进行漂洗,能够利用柠檬酸钠的反应,使得生物分解,以将鱼籽表面的生物膜去除,减少鱼籽表面附着的细菌,以提高后续加工制得的鱼籽的品质,并且漂洗液具有漂白作用,能够将鱼籽漂白,以使得后续调色调味时,能够根据需求添加对应的天然色素进行着色,以制得多种色彩的鱼籽,满足不同的生产需求;

26.3、通过以冷水为载体输送鱼籽,能够提高鱼籽输送的流动性,并且低温环境,减少输送过程细菌的滋生;配合于视觉检测机构与筛分机构进行自动化筛分,能够快速筛分出良品与不良品鱼籽,提高筛分效率,并且减少人工作业,以降低人工操作带来的细菌感染的可能性,进一步减少细菌滋生,提高鱼籽品质;

27.4、通过在低温环境下对鱼籽进行浸渍,以对鱼籽进行调色调味,减少细菌滋生,并且调色调味过程中间隔6小时便搅拌一次,直至满足浸渍24小时以上的时间,能够保证鱼籽浸渍过程中在浸渍液中的均匀性,避免浸渍液中中心的鱼籽浓度过高,防止鱼籽发酵变质;

28.5、通过在采用0-2摄氏度的冷水作为鱼籽清洗过程的用水,能够使得鱼籽的整个流动以及清洗过程均以低温水作为载体,以减少细菌滋生,避免鱼籽变质,进而提高鱼籽加工成型后的品质。

具体实施方式

29.以下通过具体实施方式对本发明的飞鱼籽加工工艺做进一步说明。

30.一种飞鱼籽加工工艺,用于对冰冻的飞鱼籽原料进行加工,使其制成有色味的食品,能够有效去除生物膜,并减少细菌滋生,具有提高制得的湿鱼籽的品质,并且具有两年保质期。

31.该加工工艺包括以下步骤:s1、解冻;s2、清洗;s3、漂洗去膜;s4、检品;s5、调温调色;s6、过滤清洗;s7、低温脱水以及s8装袋并速冻,装袋后的速冻温度在零下18摄氏度以下进行急速冷冻,以保证飞鱼籽不滋生细菌,提高其品质。

32.实施例1:具体的,s1、解冻:将冰冻鱼籽取出,通过o摄氏度的冷水流动来初步解冻鱼籽至鱼籽温度接近0摄氏度,使得各个鱼籽相互分离并解冻,减少鱼籽粘连程度,有利于后续的筛分处理,之后再将其置于10摄氏度的流水下进行解冻,以避免鱼籽表面温度变化过大而滋生细菌,并且低温有利于保证鱼籽品质不受损;

33.s2、清洗:将解冻的鱼籽置于过滤袋中通过冷水清洗,并在清洗后脱水;

34.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入混合有水、柠檬酸钠以及过氧化氢的漂洗液中进行去膜并漂白,漂白时间为3h;其中,漂洗液与鱼籽的重量比为1:1;漂洗液由以下重量比例的组分组成:96%水、1%柠檬酸钠以及3%过氧化氢,以利用柠檬酸钠溶解于水的反应下,发生生物降解,进而去除鱼籽表面的微生物膜,并配合于过氧化氢,使得柠檬酸钠与过氧化氢进一步发生氧化还原反应,提高柠檬酸钠反应速度,以提高去除鱼籽表面的生物膜的速度;

35.s4、检品:将漂洗后的鱼籽通过冷水清洗后,在0摄氏度的环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;其中,鱼籽输送至筛分机构的过程中,利用沟槽结构引导水流流动,以将鱼籽均匀分成多列进行流动输送,且每列沟槽的宽度只允许一颗鱼籽的宽度输送,以使鱼籽输送过程中均匀分散进行流动,有利于视觉检测机构进行检测,进而提高筛分机构的筛分精度,提高良品与不良品的筛分程度;

36.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味调色,并置于5摄氏度的环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24h,以避免浸渍过程中部过于集中,进而避免发生发酵滋生细菌或杂质,保证鱼籽调味调色过程的均匀性;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

37.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用冷水清洗;

38.s7、脱水:将清洗好的鱼籽进行脱水控干;

39.s8、装袋并速冻。

40.进一步的,在步骤s3、s4、s5以及s6中对鱼籽的清洗过程采用的冷水的水温均为0摄氏度,以避免滋生细菌杂志,保证鱼籽品质。步骤s4中的视觉检测机构采用工业相机进行识别,筛分机构采用气嘴将不良品鱼籽吹出,实现良品鱼籽的运输与保存,从而实现自动化筛分,提高筛分效率,并且相较于人工采用更能避免细菌滋生,同时,鱼籽的检测筛分以冷

水为载体,一方面提高鱼籽输送的流动性,另一方面能够避免鱼籽表面滋生细菌,在低温环境下采用视觉检测机构与筛分机构实现自动化筛分,有效降低鱼籽表面滋生的细菌。

41.本发明通过0摄氏度的冷水初步解冻鱼籽,再利用10-16摄氏度的流水进一步解冻,能够保证鱼籽解冻过程中温度不会波动过高,以避免细菌滋生,并且低温环境下有利于保证鱼籽的品质;同时,利用柠檬酸钠、过氧化氢以及水的反应,来对鱼籽外表面附着的生物膜进行分解,进而去除生物膜,并且将鱼籽表面漂白形成白色,方便后续利用天然色素染成所需要的颜色进行食用,能够制成多种颜色的鱼籽,以满足不同客户的色彩需求。另外,鱼籽的检测筛分以冷水为载体,一方面提高鱼籽输送的流动性,另一方面能够避免鱼籽表面滋生细菌,在低温环境下采用视觉检测机构与筛分机构实现自动化筛分,有效降低鱼籽表面滋生的细菌。再者,鱼籽的整个加工工艺基本上都是在低温环境下进行,并且鱼籽的输送与清洗也是采用冷水,能够大大减少细菌滋生,具有提高鱼籽品质的效果。

42.实施例2:本实施例公开了一种飞鱼籽加工工艺,具体步骤如下:

43.s1、解冻:将冰冻鱼籽取出,通过o摄氏度的冷水初步解冻鱼籽,再将其置于16摄氏度的流水下进行解冻;

44.s2、清洗:将解冻的鱼籽置于过滤袋中通过冷水清洗,并在清洗后脱水;

45.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入混合有水、柠檬酸钠以及过氧化氢的漂洗液中进行去膜并漂白,漂白时间为4h;其中,漂洗液与鱼籽的重量比为1.5:1,;漂洗液由一下重量比例的组分组成:93%水、2%柠檬酸钠以及5%过氧化氢,以利用柠檬酸钠溶解于水的反应下,发生生物降解,进而去除鱼籽表面的微生物膜,并配合于过氧化氢,使得柠檬酸钠与过氧化氢进一步发生氧化还原反应,提高柠檬酸钠反应速度,以提高去除鱼籽表面的生物膜的速度;

46.s4、检品:将漂洗后的鱼籽通过冷水清洗后,在5摄氏度的环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

47.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味调色,并置于0摄氏度的环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24h,以避免中部过于集中,进而避免发生发酵滋生细菌或杂质,保证鱼籽调味调色过程的均匀性;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

48.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用冷水清洗;

49.s7、脱水:将清洗好的鱼籽进行脱水控干;

50.s8、装袋并速冻。

51.实施例3:本实施例公开了一种飞鱼籽加工工艺,具体步骤如下:

52.s1、解冻:将冰冻鱼籽取出,通过o摄氏度的冷水初步解冻鱼籽,再将其置于16摄氏度的流水下进行解冻;

53.s2、清洗:将解冻的鱼籽置于过滤袋中通过冷水清洗,并在清洗后脱水;

54.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入混合有水、柠檬酸钠以及过氧化氢的漂

洗液中进行去膜并漂白,漂白时间为3.5h;其中,漂洗液与鱼籽的重量比为1.25:1,;漂洗液由一下重量比例的组分组成:95%水、1.5%柠檬酸钠以及3.5%过氧化氢,以利用柠檬酸钠溶解于水的反应下,发生生物降解,进而去除鱼籽表面的微生物膜,并配合于过氧化氢,使得柠檬酸钠与过氧化氢进一步发生氧化还原反应,提高柠檬酸钠反应速度,以提高去除鱼籽表面的生物膜的速度;

55.s4、检品:将漂洗后的鱼籽通过冷水清洗后,在5摄氏度的环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

56.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味调色,并置于0摄氏度的环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24h,以避免中部过于集中,进而避免发生发酵滋生细菌或杂质,保证鱼籽调味调色过程的均匀性;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

57.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用冷水清洗;

58.s7、脱水:将清洗好的鱼籽进行脱水控干;

59.s8、装袋并速冻。

60.对比例1:一种飞鱼籽加工工艺,具体工艺步骤如下:

61.s1、解冻:将冰冻鱼籽取出,通过常温流水进行解冻;

62.s2、清洗:将解冻的鱼籽置于过滤袋中通过常温水清洗,并在清洗后脱水;

63.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入混合有水、柠檬酸钠以及过氧化氢的漂洗液中进行去膜并漂白,漂白时间为3h;其中,漂洗液与鱼籽的重量比为1:1;漂洗液由一下重量比例的组分组成:96%水、1%柠檬酸钠以及3%过氧化氢;

64.s4、检品:将漂洗后的鱼籽通过冷水清洗后,在常温环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

65.s5、调味调色:将挑选的良品鱼籽通过常温水清洗并将其脱水后倒入浸渍液中调味调色,并置于常温环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24h,其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

66.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用常温水清洗;

67.s7、脱水:将清洗好的鱼籽进行脱水控干;

68.s8、装袋并速冻。

69.对比例2:一种飞鱼籽加工工艺,具体工艺步骤如下:

70.s1、解冻:将冰冻鱼籽取出,通过o摄氏度的冷水初步解冻鱼籽,再将其置于10-16摄氏度的流水下进行解冻;

71.s2、清洗:将解冻的鱼籽置于过滤袋中通过冷水清洗,并在清洗后脱水;

72.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入含有naoh的漂洗液中进行漂洗,漂洗时间为3h;其中,漂洗液与鱼籽的重量比为1:1;漂洗液由一下重量比例的组分组成:98%水与2%食用级naoh溶液;

73.s4、检品:将漂洗后的鱼籽通过冷水清洗后,在5摄氏度的环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

74.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味调色,并置于0摄氏度的环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

75.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用冷水清洗;

76.s7、脱水:将清洗好的鱼籽进行脱水控干;

77.s8、装袋并速冻。

78.对比例3:一种飞鱼籽加工工艺,具体工艺步骤如下:

79.s1、解冻:将冰冻鱼籽取出,通过常温流水进行解冻;

80.s2、清洗:将解冻的鱼籽置于过滤袋中通过常温水清洗,并在清洗后脱水;

81.s3、漂洗去膜:将清洗并脱水好的鱼籽倒入含有naoh的漂洗液中进行漂洗,漂洗时间为3h;其中,漂洗液与鱼籽的重量比为1:1,;漂洗液由一下重量比例的组分组成:98%水与2%食用级naoh溶液;

82.s4、检品:将漂洗后的鱼籽通过常温水清洗后,在常温环境下,以冷水为载体输送至筛分机构处,利用视觉检测机构检测鱼籽是否为良品,再以筛分机构将良品与不良品的鱼籽自动化筛分出;

83.s5、调味调色:将挑选的良品鱼籽通过冷水清洗并将其脱水后倒入浸渍液中调味调色,并置于常温环境下定期搅拌均匀,搅拌时间间隔为每六小时一次,并搅拌均匀,且浸渍时间不少于24h;其中,浸渍液包括用于给鱼籽添色的鱼籽染色液以及用于调整鱼籽味道的鱼籽调味液;鱼籽染色液采用天然植物色素,食用更为安全;鱼籽调味液包括水、细盐、白糖、味精、白酱油、浓香高粱酒以及山梨醇,其中重量比例为:35%水、8%细盐、6%白糖、1%味精、4%白酱油、1%浓香高粱酒以及45%山梨醇;

84.s6、过滤清洗:将浸渍好的鱼籽装入过滤袋中过滤掉浸渍液,并利用常温水清洗;

85.s7、脱水:将清洗好的鱼籽进行脱水控干;

86.s8、装袋并速冻。

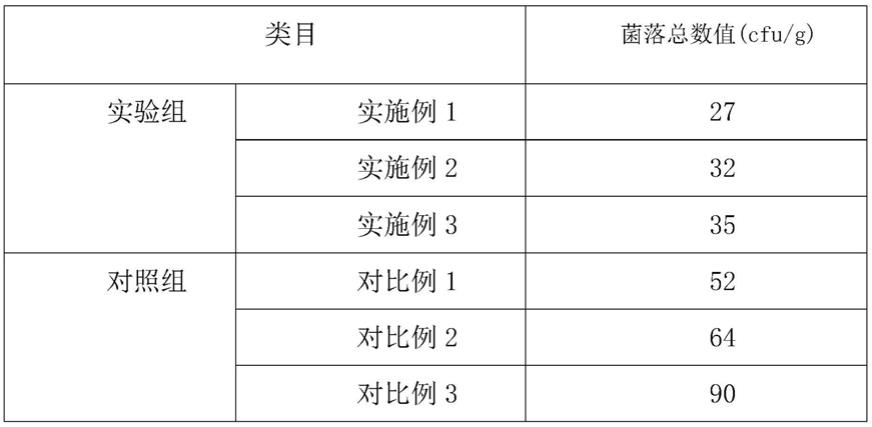

87.本发明实施例与对比例的飞鱼籽成品后表面细菌的评测:

88.将本发明实施例的飞鱼籽与对比例的飞鱼籽分别设为实验组与对照组,通过细菌检测仪检测各个例中飞鱼籽表面的细菌含量,即菌落总数(cfu/g),最终测定结果如下表所示:

[0089][0090]

通过上表分析可以看出,本发明的实施例中制成的飞鱼籽的细菌含量明显少于对比例中制成的飞鱼籽,品质更优,食用口感更佳,更有利于长期储存。其中,实施例1的效果最好,属于本发明中的最优实施例。

[0091]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。