1.本发明涉及机器人底盘技术领域,更具体地说,涉及一种机器人自适应悬挂的轮式底盘。

背景技术:

2.机器人的底盘结构往往决定了机器人的适用环境,轮式底盘以起较高的行驶效率和稳定性,被广泛应用。目前,轮式机器人底盘是需要通过悬挂结构来提高其对不同路况的适应能力的,所谓的悬挂是用于连接车轮和底盘,且用于传递力矩以缓和地面起伏对底盘的影响,其中,常见的独立悬挂是每一个轮组都有单独的悬挂,其工作各自独立互不影响。

3.现有的独立悬挂面对起伏落差较大的路况时易出现轮子悬空,从而造成抓地力的损失,且通过时由于有轮子悬空,底盘处于不稳定状态。另外,现有采用机械联动悬挂的机器人轮式底盘还存在以下缺陷:

4.1、左右联动机构及前后联动机构均为机械连杆,受连杆活动范围限制,其适应能力较差;

5.2、左右联动机构的连杆横穿底盘,该部分活动的机构占用底盘较大空间。

6.3、纯连杆联动给其悬挂系统的设计带来很大的局限,纯连杆联动需要占用底盘整个平面一定高度的空间,使得其底盘离地间隙较低,在爬坡和下台阶时,底盘容易被卡住。

7.4、采用复杂的连杆连接悬挂,增加了机械故障发生的概率,装配和维修的难度也直线上升。

8.因此,先需提供一种机器人自适应悬挂的轮式底盘,可增强底盘的稳定性,提高机器人底盘对多路况的适应能力。

技术实现要素:

9.本发明的目的在于克服现有技术中的缺点与不足,提供一种机器人自适应悬挂的轮式底盘,该轮式底盘可使底盘在起伏落差较大的路况时仍能保持全部轮子与地面接触,从而增强底盘的稳定性,提高机器人的轮式底盘对多路况的适应能力。

10.为了达到上述目的,本发明通过下述技术方案予以实现:一种机器人自适应悬挂的轮式底盘,其特征在于:包括底盘主体框架、左右联动齿轮箱机构、带驱动电机的轮子和前后联动机构;两个所述前后联动机构分别设置在底盘主体框架的两侧,每个前后联动机构设置有平行四杆结构,并分别通过平行四杆结构与轮子连接,实现每个前后联动机构的轮子联动;所述左右联动齿轮箱机构设置在底盘主体框架上并分别与两个前后联动机构连接;一侧前后联动机构动作时,通过左右联动齿轮箱机构带动另一侧的前后联动机构动作,实现分别与两侧前后联动机构连接的轮子同步联动。

11.在上述方案中,本发明采用前后联动机构可使得同侧车轮联动,并通过左右联动齿轮箱机构带动另一侧的前后联动机构动作,实现分别与两侧前后联动机构连接的轮子同步联动。本发明轮式底盘可通过该结构使底盘在起伏落差较大的路况时仍能保持全部轮子

与地面接触,从而增强底盘的稳定性,提高机器人的轮式底盘对多路况的适应能力。

12.具体地说,所述前后联动机构包括两个三角臂、轮组摆臂、避震器、抱紧环和用于在水平方向上前后运动传递推力的纵向推杆;两个三角臂分别与纵向推杆的两端铰接;所述避震器一端与三角臂铰接,另一端与轮组摆臂铰接;所述抱紧环设置在三角臂上并与左右联动齿轮箱连接;所述轮组摆臂与带驱动电机的轮子连接并与底盘主体框架铰接;运动时,轮子通过轮组摆臂将冲击传递到避震器,经由避震器吸收一部分冲击后将力传递到三角臂,使三角臂产生旋转并将其运动通过纵向推杆的平行滑动传递到另一个三角臂,实现该前后联动机构的轮子联动。

13.所述底盘主体框架、纵向推杆和两个三角臂构成了前后联动机构的平行四杆结构。该结构采用四个转点的方式可提高联动的稳定性。

14.每个三角臂由两片成对的三角夹片构成,抱紧环和纵向推杆的端部设置在两片三角夹片之间。

15.所述轮组摆臂为由板材通过榫卯连接组成的框架结构;所述轮组摆臂设置有与法兰轴承过盈配合的安装孔,用于通过法兰轴承与轮子的电机安装。

16.所述三角臂还设置有三角臂联动板,抱紧环与三角臂联动板可拆卸连接,并通过三角臂联动板设置在三角臂上。

17.所述抱紧环设置有切面和通孔,抱紧环通过切面与三角臂联动板连接;抱紧环的切面相对的侧部开设有与通孔连通的开槽,穿设该开槽设置有螺纹孔;使用时,左右联动齿轮箱机构通过通孔与抱紧环连接后,采用螺栓穿过螺纹孔并拧紧以压缩开槽,实现抱紧环与左右联动齿轮箱机构的安装。

18.所述左右联动齿轮箱机构包括锥齿轮、传动锥齿轮、横向光轴、箱体和纵向光轴;所述箱体设置在底盘主体框架并设置有法兰轴承,两侧的横向光轴一端与抱紧环连接,另一端穿过法兰轴承与锥齿轮连接;所述纵向光轴穿过法兰轴承与传动锥齿轮连接,传动锥齿轮分别与两侧的锥齿轮啮合连接;

19.当一侧的前后联动机构的三角臂转动时,带动抱紧环及抱紧环所抱紧的横向光轴转动,此时通过传动锥齿轮分别与两侧的锥齿轮啮合连接,使得另一侧的横向光轴产生反方向的转动,以带动另一侧的前后联动机构动作。

20.本发明的抱紧环可适用各种直径的横向光轴,当横向光轴穿设在抱紧环后,采用螺栓穿过螺纹孔并拧紧以压缩抱紧环的开槽,实现抱紧环与横向光轴的紧固安装。

21.所述横向光轴与锥齿轮连接端开设有平键槽,锥齿轮设置有平键销,锥齿轮通过平键销和平键槽匹配连接实现与横向光轴连接并传递扭矩;所述锥齿轮的台阶处有螺纹孔,锁定螺丝通过螺纹孔压紧平键销实现锥齿轮的轴向定位。

22.所述左右联动齿轮箱机构还包括限位环;所述限位环设置在箱体上并固定在纵向光轴上,实现纵向光轴的轴向定位。

23.本发明机器人自适应悬挂的轮式底盘的运动过程:

24.当该右前方的轮子抬起时,安装此轮子的轮组摆臂向上转动,压缩与之连接的避震器,避震器推动与之连接的三角臂转动。前后同侧三角臂通过纵向推杆联动,即右后方侧的三角臂向下转动,压缩与之连接的避震器,继而推动与之连接的轮组摆臂向下转动,即带动右后方的轮子向下运动,实现前后联动机构的轮子联动。

25.同时,三角臂的转动是与其中间固定的抱紧环同步的,即该三角臂带动右侧的横向光轴逆时针转动(从车身右侧观察)。通过左右联动齿轮箱机构中锥齿轮与传动锥齿轮的传动,左侧横向光轴顺时针转动。此时,左侧横向光轴的转动带动左前侧与之相连的抱紧环转动,左前侧三角臂随之向下转动,压缩避震器,使左前侧轮组摆臂的轮子向下运动。左前侧三角臂的转动带动左后侧轮组摆臂的轮子向上运动,方式同上。

26.因此,当右前方的轮子抬起,左后方的轮组摆臂向上转动,右后方的轮组摆臂及左前方的轮组摆臂向下转动,反之亦然。

27.工作原理:避震器固定在可活动的三角臂上,轮组摆臂逐一越障或下台阶时,通过上述运动过程,即使所有轮组摆臂上安装的避震器都不压缩,也能保持四个轮子贴合地面。机械联动结构配合避震器的压缩,轮组摆臂活动行程更大。

28.与现有技术相比,本发明具有如下优点与有益效果:

29.1、本发明机器人自适应悬挂的轮式底盘可使底盘在起伏落差较大的路况时仍能保持全部轮子与地面接触,从而增强底盘的稳定性,提高机器人的轮式底盘对多路况的适应能力。

30.2、本发明的左右联动齿轮箱机构为自适应结构,其采用锥齿轮和横向光轴传递力矩,极大的节约了对底盘主体框架空间的占用。现有其他方案的联动范围受中间连杆占用空间的限制,而本发明由于左右联动时,均为锥齿轮和横向光轴的转动,不仅使得左右联动齿轮箱机构的整体体积不变,而且使得左右联动齿轮箱机构的联动范围更大,相对于纯连杆的传动方式,本发明适应大起伏路况的能力。

附图说明

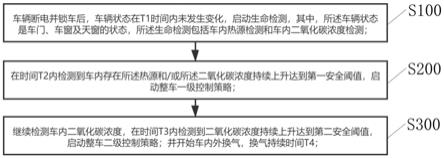

31.图1是本发明机器人自适应悬挂的轮式底盘的示意图;

32.图2是本发明前后联动机构的部分示意图;

33.图3是本发明三角臂与抱紧环连接的示意图一;

34.图4是本发明三角臂与抱紧环连接的示意图二;

35.图5是本发明三角臂与抱紧环连接的示意图三;

36.图6是本发明轮组摆臂的安装示意图;

37.图7是本发明左右联动齿轮箱机构的示意图;

38.图8是本发明锥齿轮与横向光轴连接的示意图;

39.其中,1为底盘主体框架、2为前后联动机构、2.1为纵向推杆、2.2为三角臂、2.3为轮组摆臂、2.3.1为板材、2.4为避震器、2.5为抱紧环、2.5.1为通孔、2.5.2为开槽、2.5.3为螺纹孔、2.6为塞打螺栓、2.7为三角臂联动板、2.8为固定螺栓、3为轮子、4为左右联动齿轮箱机构、4.1为锥齿轮、4.1.1为平键销、4.2为横向光轴、4.3为限位环、4.4为箱体、4.5为法兰轴承二、4.6为纵向光轴、4.7传动锥齿轮、5为带螺纹光轴、6为法兰轴承一、7为螺栓、8为锁定螺丝。

具体实施方式

40.下面结合附图与具体实施方式对本发明作进一步详细的描述。

41.实施例

42.如图1至图8所示,本发明机器人自适应悬挂的轮式底盘包括底盘主体框架1、左右联动齿轮箱机构4、带驱动电机的轮子3和前后联动机构2,其中,两个前后联动机构2分别设置在底盘主体框架1的两侧,每个前后联动机构2设置有平行四杆结构,并分别通过平行四杆结构与轮子3连接,实现每个前后联动机构2的轮子3联动。而左右联动齿轮箱机构4设置在底盘主体框架1上并分别与两个前后联动机构2连接;一侧前后联动机构2动作时,通过左右联动齿轮箱机构4带动另一侧的前后联动机构2动作,实现分别与两侧前后联动机构2连接的轮子3同步联动。

43.具体地说,前后联动机构2包括两个三角臂2.2、轮组摆臂2.3、避震器2.4、抱紧环2.5和用于在水平方向上前后运动传递推力的纵向推杆2.1,其中,两个三角臂2.2分别通过塞打螺栓2.6与纵向推杆2.1的两端铰接,避震器2.4一端与三角臂2.2铰接,另一端与轮组摆臂2.3铰接。而抱紧环2.5设置在三角臂2.2上并与左右联动齿轮箱4连接,轮组摆臂2.3与带驱动电机的轮子3连接并通过带螺纹光轴5与底盘主体框架1铰接;运动时,轮子3通过轮组摆臂2.3将冲击传递到避震器2.4,经由避震器2.4吸收一部分冲击后将力传递到三角臂2.2,使三角臂2.2产生旋转并将其运动通过纵向推杆2.1的平行滑动传递到另一个三角臂2.2,实现该前后联动机构的轮子3联动。

44.本发明的底盘主体框架1、纵向推杆2.1和两个三角臂2.2构成了前后联动机构的平行四杆结构。每个三角臂2.2由两片成对的三角夹片构成,抱紧环2.5和纵向推杆2.1的端部设置在两片三角夹片之间。

45.本发明的轮组摆臂2.3为由板材2.3.1通过榫卯连接组成的框架结构,该轮组摆臂2.3设置有与法兰轴承一6过盈配合的安装孔,用于通过法兰轴承一6与轮子3的电机安装。

46.本发明的三角臂2.2还设置有三角臂联动板2.7,抱紧环2.5与三角臂联动板2.7可拆卸连接,并通过三角臂联动板2.7设置在三角臂2.2上。抱紧环2.5设置有切面和通孔2.5.1,抱紧环2.5通过切面并采用固定螺栓2.8与三角臂联动板2.7连接;抱紧环2.5的切面相对的侧部开设有与通孔2.5.1连通的开槽2.5.2,穿设该开槽2.5.2设置有螺纹孔2.5.3;使用时,左右联动齿轮箱机构4通过通孔2.5.1与抱紧环2.5连接后,采用螺栓7穿过螺纹孔2.5.3并拧紧以压缩开槽2.5.2,实现抱紧环2.5与左右联动齿轮箱机构4的安装。

47.本发明的左右联动齿轮箱机构4包括锥齿轮4.1、传动锥齿轮4.7、横向光轴4.2、箱体4.4和纵向光轴4.6,其中,箱体4.4设置在底盘主体框架1并设置有法兰轴承二4.5,两侧的横向光轴4.2一端与抱紧环2.5连接,另一端穿过法兰轴承一4.5与锥齿轮4.1连接,纵向光轴4.6穿过法兰轴承一4.5与传动锥齿轮4.7连接,传动锥齿轮4.7分别与两侧的锥齿轮4.1啮合连接。当一侧的前后联动机构2的三角臂2.2转动时,带动抱紧环2.5及抱紧环2.5所抱紧的横向光轴4.2转动,此时通过传动锥齿轮4.7分别与两侧的锥齿轮4.1啮合连接,使得另一侧的横向光轴4.2产生反方向的转动,以带动另一侧的前后联动机构2动作。

48.为了提高横向光轴4.2与锥齿轮4.1连接的稳定性,横向光轴4.2与锥齿轮4.1的连接端开设有平键槽,锥齿轮4.1设置有平键销4.1.1,锥齿轮4.1通过平键销4.1.1和平键槽匹配连接实现与横向光轴4.2连接并传递扭矩。另外,锥齿轮4.1的台阶处有螺纹孔,锁定螺丝8通过螺纹孔压紧平键销4.1.1实现锥齿轮4.1的轴向定位。该左右联动齿轮箱机构4还包括限位环4.3,该限位环4.3设置在箱体4.4上并固定在纵向光轴4.6上,实现纵向光轴4.6的轴向定位。

49.本发明机器人自适应悬挂的轮式底盘的运动过程:

50.当该右前方的轮子3抬起时,安装此轮子3的轮组摆臂2.3向上转动,压缩与之连接的避震器2.4,避震器2.4推动与之连接的三角臂2.2转动。前后同侧三角臂2.2通过纵向推杆2.1联动,即右后方侧的三角臂2.2向下转动,压缩与之连接的避震器2.4,继而推动与之连接的轮组摆臂2.3向下转动,即带动右后方的轮子3向下运动,实现前后联动机构3的轮子3联动。

51.同时,三角臂2.2的转动是与其中间固定的抱紧环2.5同步的,即该三角臂2.2带动右侧的横向光轴4.2逆时针转动(从车身右侧观察)。通过左右联动齿轮箱机构4中锥齿轮4.1与传动锥齿轮4.7的传动,左侧横向光轴4.2顺时针转动。此时,左侧横向光轴4.2的转动带动左前侧与之相连的抱紧环2.5转动,左前侧三角臂2.2随之向下转动,压缩避震器2.4,使左前侧轮组摆臂2.3的轮子3向下运动。左前侧三角臂2.2的转动带动左后侧轮组摆臂2.3的轮子3向上运动,方式同上。

52.因此,当右前方的轮子3抬起,左后方的轮组摆臂2.3向上转动,右后方的轮组摆臂2.3及左前方的轮组摆臂2.3向下转动,反之亦然。

53.工作原理:避震器2.4固定在可活动的三角臂2.2上,轮组摆臂2.3逐一越障或下台阶时,通过上述运动过程,即使所有轮组摆臂2.3上安装的避震器2.4都不压缩,也能保持四个轮子3贴合地面。机械联动结构配合避震器2.4的压缩,轮组摆臂2.3活动行程更大。

54.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。