1.本技术涉及通风管道技术领域,更具体地说,它涉及一种矩形预绝热风管及其应用。

背景技术:

2.风管是通风空调系统的重要组成部分,在舰船上密密麻麻,纵横交错,其性能直接关系到通风空调系统的功能。因为现代舰船的舱室绝大部分都是全封闭的,完全依靠空调通风系统给人员输送维持生命的新鲜空气,没有空调通风必将直接威胁生命安全,所以,空调通风装置是绝不能缺少的重要设置。

3.公开号为cn103542183a的中国发明专利,公开了一种船用新型绝热螺旋风管,其结构为:由外至内依次由外管、中间保温管和内管同轴套接组成,其中,外管和内管均为金属板,中间保温管为改性酚醛树脂发泡保温管,其最终制得的船用新型绝热螺旋风管,在25℃时的导热系数为0.025~0.040w/(m

·

k),所以将其应用于舰船中时,其保温效果较好。

4.针对上述中的相关技术,舰船在高温或者是极寒等天气下运行时,温度差异较大,舰船对空调通风的要求更加苛刻,所以风管的保冷性能仍有待提高。

技术实现要素:

5.为了提高风管在舰船环境中的保冷效果,本技术提供一种矩形预绝热风管及其应用。

6.第一方面,本技术提供一种矩形预绝热风管,采用如下的技术方案:一种矩形预绝热风管,由多根矩形预绝热风管单元组成,所述矩形预绝热风管单元管壁为层状结构,由内到外,依次由内层、中层保温层和外护层组成;所述中层保温层为气凝胶毡层;所述中层保温层在25℃时的导热系数为0.015~0.020w/(m

·

k)。

7.通过采用上述技术方案,由于中层保温层采用气凝胶毡层制成,所得的中层保温层在25℃时的导热系数为0.015~0.020w/(m

·

k),透湿率均小于2.0

×

10-10

,质量吸湿率低至1.2-1.5%,阻燃性能均达到不燃,冲击性能、振动性能和漏风量检测均通过。同时,由内到外,依次由内层、中层保温层和外护层组成的矩形预绝热风管单元,其内层、外护层可保护气凝胶毡层不破损。因此,最终所得的矩形预绝热风管,具有保冷效果好、不燃、冲击性能好、振动性能好和漏风量少的特点。

8.优选的,所述中层保温层中的气凝胶毡层为填充有二氧化硅气凝胶的玻璃纤维材料;所述的气凝胶毡层中,按重量比计算,二氧化硅气凝胶:玻璃纤维材料为(5-7):100。

9.通过采用上述技术方案,采用上述材料制成的中层保温层,用于制备矩形预绝热风管单元,最终所得的矩形预绝热风管,25℃时导热系数低至0.016-0.017w/(m

·

k),质量

吸湿率低至1.2%。

10.优选的,所述内层为镀锌板、彩钢板和镀铝锌板中的任一种。

11.优选的,所述外护层为镀锌板、彩钢板和镀铝锌板中的任一种。

12.本技术中内层的材料与外护层的材料相同或不同,本技术中仅以内层和外护层均为镀锌板作为简要说明,但并不影响彩钢板和镀铝锌板作为内层或外护层时的应用。

13.通过采用上述技术方案,镀锌板表面耐磨损、可伸缩,还具有优异的耐盐雾腐性能,而且韧性强,阻燃。将镀锌板作为内层和外护层,可保护中层保温层,提高所得矩形预绝热风管的保冷效果、冲击性能和振动性能。

14.优选的,所述内层的厚度为0.3-0.4mm,所述中层保温层的厚度为7.9-8.1mm,所述外护层的厚度为0.36-0.46mm。

15.通过采用上述技术方案,所得的矩形预绝热风管,导热系数低至0.017w/(m

·

k),透湿率均小于2.0

×

10-10

,质量吸湿率低至1.2-1.3%,阻燃性能均达到不燃,密度为206-226kg/m3,冲击性能、振动性能和漏风量均符合标准。

16.优选的,所述内层的厚度为0.36mm,所述中层保温层的厚度为8mm,所述外护层的厚度为0.4mm。

17.通过采用上述技术方案,所得的矩形预绝热风管,导热系数低至0.017w/(m

·

k),质量吸湿率低至1.2%。

18.优选的,所述矩形预绝热风管单元端部设置有连接结构,相邻两根所述矩形预绝热风管单元通过连接结构连接;所述连接结构包括外插式连接法兰和平插条,所述外插式连接法兰和平插条相互卡接固定,所述外插式连接法兰内设置有降低相邻两根矩形预绝热风管单元连接处漏风量的防漏组件,相邻两根矩形预绝热风管单元连接处设置有减少温度散失的保温组件。

19.通过采用上述技术方案,相邻两根矩形预绝热风管单元通过上述方式进行连接,可显著的提高最终所得矩形预绝热风管的保冷性能、冲击性能、振动性能,减少漏风量。

20.优选的,所述防漏组件包括固定设置在外插式连接法兰内壁的两个卡块和卡设在两个卡块之间的卡接层。

21.通过采用上述技术方案,将相邻两根矩形预绝热风管单元连接后,卡接层卡接在两个卡块之间,减少相邻两根矩形预绝热风管单元连接处的缝隙,从而可有效的减少漏风量。

22.优选的,所述保温组件为阻燃橡塑海绵层,所述阻燃橡塑海绵层卡接于相邻两个外插式连接法兰之间。

23.通过采用上述技术方案,可减少矩形预绝热风管冷桥的形成,提高矩形预绝热风管的保冷效果。

24.第二方面,本技术提供一种矩形预绝热风管的应用,采用如下的技术方案:一种矩形预绝热风管的应用,所述矩形预绝热风管在舰船通风设备中的应用。

25.综上所述,本技术具有以下有益效果:1、本技术的矩形预绝热风管,由内至外,由中层保温层与内层、外护层制成,由于中层保温层采用气凝胶毡层,所得的中层保温层在25℃时的导热系数为0.015~0.017w/(m

·

k),同时外护层对中层保温层进行保护,因此,矩形预绝热风管,具有保冷效果好、不

燃、冲击性能好、振动性能好和漏风量少的特点;2、本技术中相邻两根矩形预绝热风管单元通过外插式连接法兰和平插条卡接配合,两根矩形预绝热风管单元的连接操作方便,而且漏风量少。

附图说明

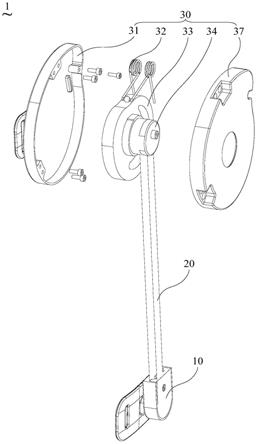

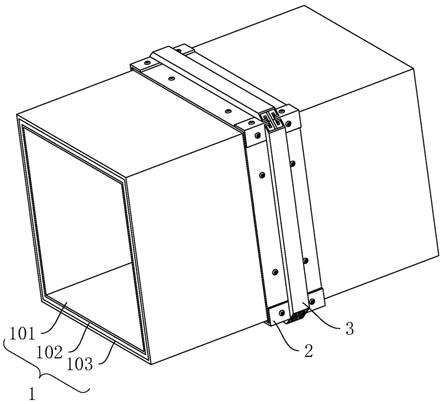

26.图1是本技术实施例1中矩形预绝热风管的整体结构示意图;图2是本技术实施例1中为体现连接结构的部分剖面结构示意图;图3是图2中a部放大图;图4是本技术实施例9中为体现连接结构的整体结构示意图;图5是本技术实施例10中为体现连接结构的整体结构示意图;图6是本技术实施例11中为体现连接结构的整体结构示意图;图7是本技术实施例11中为体现连接结构的爆炸图;图8是本技术实施例12中为体现连接结构的整体结构示意图;图9是本技术实施例12中为体现连接结构的爆炸图;附图标记:1、矩形预绝热风管单元;101、内层;102、中层保温层;103、外护层;2、外插式连接法兰;3、平插条;4、卡接板;5、防漏组件;501、卡块;502、卡接层;6、保温组件;7、抱箍;8、加强筋;9、插条;10、金属护层;11、内插式连接法兰;12、内插条。

具体实施方式

27.以下结合附图1-9和实施例对本技术作进一步详细说明,但并不限制本技术。

28.本技术的各实施例或实施例的对比例中所采用的各种原料规格及生产厂家的信息如下:气凝胶毡,密度为0.18-0.22g/cm3,疏水角为120-130

°

,为粒径为1-6μm二氧化硅气凝胶超临界灌注到玻璃纤维材料中得到,按重量比计算,二氧化硅气凝胶:玻璃纤维材料为(3-10):100;其中的玻璃纤维材料,厚度为7-9mm的柔性卷材,其中的玻璃纤维的直径为3-7μm、拉伸强度≥180kpa;镀锌板,货号为20041102,采购自广东顺德钢准金属材料有限公司;耐候密封胶,型号为k-5587,采购自广州邦特密封材料有限公司。

29.本技术中各实施例或实施例的对比例中制得的矩形预绝热风管的各项性能指标采用的测定方法如下:导热系数,按照gb/t10295标准进行测定;透湿率,按照《gb/t 17146-2015建筑材料及其制品水蒸气透过性能试验方法》进行测定;质量吸湿率和密度,按照《gb/t 5480-2017矿物棉及其制品试验方法》进行测定;阻燃性能,按照《国际耐火试验程序应用规则》ftp规则第1部分要求不燃性要求进行测定;抗凝露性能,按照同济大学《jg/g 258-2009非金属及复合风管》凝露测试;风管振动性能,按照q/725-1420-2019规定进行测定;风管抗冲击性能,按照q/725-1419-2019规定进行测定;漏风量性能,按照同济大学《gb 50243-2016通风与空调工程施工质量验收规范》

进行测定。实施例

30.实施例1一种矩形预绝热风管,由多根矩形预绝热风管单元1首尾相连组成,其结构示意图如图1所示。矩形预绝热风管单元1的管壁为层状结构,其结构示意图如图2所示,其管壁由内至外,依次由内层101、中层保温层102和外护层103组成。

31.其中,中层保温层102为气凝胶毡层,气凝胶毡层为填充有粒径为1-6μm二氧化硅气凝胶的玻璃纤维材料,其中的玻璃纤维的直径为3-5μm,二氧化硅气凝胶内部的孔径尺寸为40nm;气凝胶毡层中,按重量比计算,二氧化硅气凝胶:玻璃纤维材料为5:100。

32.内层101为厚度0.36mm的镀锌板;外护层103为厚度0.4mm的镀锌板;中层保温层102为厚度8mm的气凝胶毡层;相邻两根矩形预绝热风管单元1的连接结构为c型插接法兰,具体连接方式如下:(ι)c型插接法兰结构参照图2和图3,c型插接法兰结构包括外插式连接法兰2和平插条3,外插式连接法兰2端部的外侧壁固定设置有卡接板4,平插条3与卡接板4卡接配合。外插式连接法兰2的内壁设置有防漏组件5,防漏组件5包括固定设置在外插式连接法兰2内壁的两个卡块501和夹持在两个卡块501之间的卡接层502,本技术实施例中,卡接层502为阻燃材料层。

33.(ⅱ)矩形预绝热风管单元1与c型插接法兰结构的固定取矩形预绝热风管单元1,先用耐候密封胶将矩形预绝热风管单元1的端部进行密封,然后将矩形预绝热风管单元1端部插入外插式连接法兰2内,直至矩形预绝热风管单元1端部与卡块501抵接。使用预涂覆有0.3-0.5mm密封胶的铆钉将外护层103与外插式连接法兰2固定。将相邻两根固定有外插式连接法兰2的矩形预绝热风管单元1的端部对齐,并将卡接板4对正,使用平插条3将两块卡接板4固定,从而完成相邻两根预绝热风管单元的固定。其中,卡接板4与平插条3的卡接处均预涂覆有0.3-0.5mm的耐候密封胶。

34.(ⅲ)保温组件6与矩形预绝热风管单元1的固定保温组件6为阻燃橡塑海绵层。在使用平插条3将相邻的两根预绝热风管单元卡接固定之前,先将阻燃橡塑海绵层粘贴在相邻的两根外插式连接法兰2之间,从而完成阻燃橡塑海绵层的安装。在使用相邻的两根外插式连接法兰2夹持阻燃橡塑海绵层时,注意应将相邻外插式连接法兰2保持水平。

35.实施例2-4一种矩形预绝热风管,与实施例1的不同之处在于,除中层保温层102的气凝胶毡层中,二氧化硅气凝胶与玻璃纤维材料的重量比不同外,其他均与实施例1相同。

36.对上述实施例1-4制得的矩形预绝热风管,进行导热系数、透湿率、阻燃性能、冲击性能、振动性能和漏风量检测,其检测结果如下表所示。

37.从上表可以看出,本技术实施例1-4所得的矩形预绝热风管,导热系数低至0.015-0.020w/(m

·

k),透湿率均小于2.0

×

10-10

g/(m2·s·

pa),质量吸湿率低至1.2-1.5%,阻燃性能均达到不燃,冲击性能、振动性能和漏风量均符合标准。由此表明,本技术中矩形预绝热风管单元1管壁为层状结构,其由内到外,依次由内层101、中层保温层102和外护层103组成,中层保温层102为气凝胶毡层,最终所得的矩形预绝热风管,具有保冷效果好、不燃、冲击性能好、振动性能好和漏风量少的特点。

38.特别是,实施例1和实施例3所得的矩形预绝热风管,导热系数低至0.016-0.017w/(m

·

k),质量吸湿率低至1.2%,由此表明,本技术的气凝胶毡层中,按重量比计算,二氧化硅气凝胶:玻璃纤维材料为(5-7):100时,最终所得的矩形预绝热风管,导热系数和质量吸湿率更低。

39.实施例5-8一种矩形预绝热风管,与实施例1的不同之处在于,除内层101、中层保温层102和外护层103的厚度不同外,其他均与实施例1相同。

40.实施例1、实施例5-8中,内层101、中层保温层102和外护层103的厚度具体见下表:

对上述实施例5-8制得的矩形预绝热风管,进行导热系数、透湿率、阻燃性能、密度、冲击性能、振动性能和漏风量检测,其检测结果如下表所示。

41.从上表可以看出,实施例1、实施例5-6所得的矩形预绝热风管,导热系数低至0.017w/(m

·

k),透湿率均小于2.0

×

10-10

g/(m2·s·

pa),质量吸湿率低至1.2-1.3%,阻燃性能均达到不燃,密度为206-220kg/m3,冲击性能、振动性能和漏风量均符合标准。由此表明,本技术中,内层101的厚度为0.3-0.4mm,中层保温层102的厚度为7.9-8.1mm,外护层103的厚度为0.36-0.46mm时,最终所得的矩形预绝热风管,具有保冷效果好、不燃、质量轻、冲击性能好、振动性能好和漏风量少的特点。

42.特别是,实施例1所得的矩形预绝热风管,导热系数低至0.017w/(m

·

k),质量吸湿率低至1.2%,由此表明,本技术中,内层101的厚度为0.36mm,所述中层保温层102的厚度为8mm,所述外护层103的厚度为0.4mm时,最终所得的矩形预绝热风管,导热系数和质量吸湿率更低。

43.实施例7-8所得的矩形预绝热风管,冲击性能和振动性能均出现不通过情况,由此表明,内层101的厚度处于0.3-0.4mm范围之外,中层保温层102的厚度处于7.9-8.1mm范围之外,外护层103的厚度处于0.36-0.46mm范围之外时,最终所得的矩形预绝热风管,冲击性能和振动性能会下降。因此,不再将实施例7-8所得的矩形预绝热风管进行后续应用。

44.实施例9一种矩形预绝热风管,与实施例1的不同之处在于,除相邻两根矩形预绝热风管单元1的连接结构不同外,其他均与实施例1相同。

45.参照图4,相邻两根矩形预绝热风管单元1的连接结构为:抱箍7。

46.具体连接方式为:将抱箍7固定设置在矩形预绝热风管单元1的端部,相邻两根矩形预绝热风管单元1端部的抱箍7通过螺栓连接。

47.实施例10

一种矩形预绝热风管,与实施例1的不同之处在于,除相邻两根矩形预绝热风管单元1的的连接结构不同外,其他均与实施例1相同。

48.参照图5,相邻两根矩形预绝热风管单元1的连接结构为:抱箍7和加强筋8。

49.具体连接方式为:将抱箍7固定设置在矩形预绝热风管单元1的端部,并在抱箍7处绕设矩形预绝热风管单元1一圈绕设加强筋8,然后将相邻两根矩形预绝热风管单元1端部的抱箍7通过螺栓连接。

50.实施例11一种矩形预绝热风管,与实施例1的不同之处在于,除相邻两根矩形预绝热风管单元1的连接结构不同外,其他均与实施例1相同。

51.参照图6和图7,相邻两根矩形预绝热风管单元1的连接结构为:承插连接,其包括插条9和金属护层10,插条9固定设置在其一矩形预绝热风管单元1的端部,金属护层10固定设置在另一矩形预绝热风管单元1的端部。

52.具体连接方式为:将矩形预绝热风管单元1设置有插条9的一端插入相邻矩形预绝热风管单元1的内层101,然后使用预涂覆有0.3-0.5mm密封胶的铆钉将金属护层10固定在矩形预绝热风管单元1的外护层103上。

53.实施例12一种矩形预绝热风管,与实施例1的不同之处在于,除相邻两根矩形预绝热风管单元1的连接结构不同外,其他均与实施例1相同。

54.参照图8和图9,相邻两根矩形预绝热风管单元1的连接结构为:内插条12法兰。

55.内插条12法兰结构:包括内插式连接法兰11和内插条12,内插式连接法兰11中部设置有插口。

56.具体连接方式为:将内插式连接法兰11固定设置在矩形预绝热风管单元1的端部,相邻内插式连接法兰11的插口相对设置,将内插条12插接在两个相邻内插式连接法兰11的插口处。

57.对上述实施例9-12制得的矩形预绝热风管,进行导热系数、透湿率、阻燃性能、冲击性能、振动性能和漏风量检测,其检测结果如下表所示。

58.从上表可以看出,实施例9-12所得的矩形预绝热风管,因相邻矩形预绝热风管单元1之间的连接结构不同,冲击性能、振动性能和漏风量均出现不通过情况。由此表明,相邻

矩形预绝热风管单元1通过本技术实施例1的连接结构固定,可提高所得矩形预绝热风管的冲击性能、振动性能和漏风量。通过上述分析,不再将实施例9-12所得的矩形预绝热风管进行后续应用。

59.对上述实施例1-12所得的矩形预绝热风管作为样品,进行霉菌试验(菌种组1)检测,检测结果均为:试验后样品无霉菌生长,等级“0”。

60.其中,试验标准为gib 150.10a-2009《军用装备试验室环境试验方法第10部分:霉菌试验》;试验环境为:温度21-23℃;湿度30%r.h.;大气压力101kpa。

61.对比例对比例1一种风管,与实施例1的不同之处在于,除中层保温层102中,采用玻璃棉替代气凝胶毡并形成玻璃棉层外,其他如制备方法均与实施例1相同。

62.对比例2一种风管,与实施例1的不同之处在于,除矩形预绝热风管单元1仅为内层101和外护层103组成外,其他如制备方法均与实施例1相同。

63.对比例3一种风管,与实施例1的不同之处在于,除矩形预绝热风管单元1仅为内层101和中层保温层102组成外,其他如制备方法均与实施例1相同。

64.对上述对比例1-3制得的矩形预绝热风管,进行导热系数、透湿率、阻燃性能、冲击性能、振动性能和漏风量检测,其检测结果如下表所示。

65.表注:n/a表示不适用。

66.从上表可以看出,对比例1采用玻璃棉替代气凝胶毡并形成玻璃棉层,所得的矩形预绝热风管,导热系数高达0.035w/(m

·

k),与本技术实施例1采用气凝胶毡所得的矩形预绝热风管相比,导热系数相对提高了105.9%。由此表明,本技术采用气凝胶毡所得的矩形预绝热风管,具有导热系数低,保冷效果好的特点。

67.对比例2采用内层101和外护层103组成的矩形预绝热风管单元1,最终得到的矩形

预绝热风管,其导热系数、冲击性能、振动性能和漏风量均出现n/a情况。由此表明,矩形预绝热风管单元1管壁由内到外,依次由内层101、中层保温层102和外护层103组成,最终所得的矩形预绝热风管,导热系数、冲击性能和振动性能更好,漏风量更低。

68.对比例3采用内层101和中层保温层102组成的矩形预绝热风管单元1,最终得到的矩形预绝热风管,透湿率提高至3-8。由此表明,采用内层101和中层保温层102组成的矩形预绝热风管单元1,最终得到的矩形预绝热风管,因其缺乏外护层103,在使用过程中会产生凝露,导致失效。

69.因为对比例1所得的矩形预绝热风管导热系数高至0.035w/(m

·

k),对比例2所得的矩形预绝热风管,且导热系数、冲击性能、振动性能和漏风量均出现n/a情况,因此,不再将对比例1-2进行后续的应用。

70.应用例将上述实施例1-6和对比例3所得的矩形预绝热风管(厚度8mm),应用于舰船的通风空调系统中,保持矩形预绝热风管内部冷风温度为12℃,再在模拟舰船环境下,对矩形预绝热风管进行4个月的抗凝露测试。

71.其中,模拟舰船环境,温度为45℃,相对湿度为95%,保持24h;测试条件为,舰船环境温度为30℃,相对湿度为50%,保持24h;模拟舰船环境和测试条件交替重复4个月。

72.对实施例1-6和对比例3所得的矩形预绝热风管,进行4个月的抗凝露测试结果如下表所示。

73.从上表可以看出,本技术实施例1-6所得的矩形预绝热风管,应用于舰船中的通风空调系统中,其抗凝露效果好。对比例3所得的矩形预绝热风管,应用于舰船中的通风空调系统中,其抗凝露效果差。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。