1.本发明涉及快中子反应堆技术领域,具体涉及一种自然循环余热排出系统及快中子反应堆。

背景技术:

2.快中子反应堆是第四代反应堆的主要堆型,可以实现核燃料增殖,使铀资源得到充分利用。堆本体及一回路系统是反应堆的核心系统,其中包括堆芯在内的众多设备部件,以及为这些设备部件冷却的流道。

3.在反应堆停堆后,核燃料仍有大量的剩余发热,需要冷却剂对其进行冷却,否则可能引起燃料破损甚至更严重的后果。在快堆核电厂发生某些事故工况导致主热传输系统无法执行排出反应堆剩余发热时,需要专门的余热排出系统执行此功能。

4.余热排出系统是专门执行排出堆芯剩余发热这一安全功能的系统,主要由一回路、堆外回路和空气回路组成。当发生地震等情况导致主热传输系统无法执行排出反应堆剩余发热时投入运行。利用自然循环的方式,非能动地将堆芯余热最终排出到大气中。

5.在堆本体中,根据结构设计特点和各自区域的冷却剂温度高低,堆本体内存在冷池和热池。目前,国内外钠冷快堆的事故余热排出系统基本上采用布置在热池的方式,通过在一回路形成自然循环,从堆芯组件盒间隙对燃料组件等进行冷却。对于功率较大、组件棒数目较多的快堆而言,这种通过盒间流冷却组件的方式难以有效冷却组件盒内的燃料棒,可能引起包壳或燃料芯块内部温度超过限值。

技术实现要素:

6.针对现有技术中存在的缺陷,本发明的目的在于提供一种自然循环余热排出系统及快中子反应堆。

7.为实现上述目的,本发明采用的技术方案如下:

8.为解决上述技术问题,本发明提供一种自然循环余热排出系统,包括:热交换器、隔离套筒和热交换器支承件;热交换器支承件用于安装在主容器内,热交换器支承件包括分隔板和支撑筒,分隔板用于将主容器分隔成两个空间,支撑筒贯穿安装于分隔板;热交换器的一端安装在支撑筒内部,热交换器上开设有入口窗和出口窗,入口窗位于出口窗的上方;隔离套筒安装在所述支撑筒上,隔离套筒的上端位于入口窗和出口窗之间,隔离套筒与热交换器之间形成出口流道,隔离套筒与支撑筒之间形成入口流道。

9.进一步,隔离套筒的下端超出支撑筒的下端。

10.进一步,支撑筒上开设有若干开孔,若干开孔均位于分隔板的下方。

11.进一步,支撑筒的上端高于入口窗。

12.进一步,自然循环余热排出系统还包括空冷器,空冷器钠侧管道与热交换器的二次侧相连通,空冷器位置高于热交换器。

13.进一步,自然循环余热排出系统还包括拔风烟囱,拔风烟囱安装于空冷器的上方,

拔风烟囱的底部与空冷器的空气侧相连通。

14.进一步,热交换器为独立热交换器,热交换器直接与支撑筒内侧的钠液连通。

15.本发明还提供一种钠冷快中子反应堆,包括主容器、设置在主容器内的堆芯、堆内支承下板和大栅板联箱,还包括上述的自然循环余热排出系统,分隔板固定于主容器内部,热交换器穿过主容器,堆内支承下板上安装有第一节流件,大栅板联箱的底部安装有第二节流件,入口流道、出口流道、第一节流件、第二节流件依次相连通。

16.进一步,热交换器安装于堆芯上方。

17.进一步,分隔板安装于堆芯上方。

18.本发明的有益效果在于:本发明所提供的一种自然循环余热排出系统,能用于快中子反应堆,通过隔离套筒与支撑筒之间形成入口流道,隔离套筒与热交换器之间形成出口流道,结合第一节流件、第二节流件、大栅板联箱和堆芯等,能够在主容器内形成一个流通回路;那么,温度较高的钠液由于密度较小,会在入口流道内向上流动,从而通过入口窗进入热交换器进行换热,换完热之后的钠液温度较低密度增大,从出口窗流出后会向下流动,穿过第一节流件到主容器的下部,继而流经第二节流件、大栅板联箱和堆芯,达到冷却堆芯的效果。通过隔离套筒的分隔作用和钠液密度随温度变化而变化,实现钠液在容器内的自然循环流动,从而不断的完成对堆芯余热的排出。

附图说明

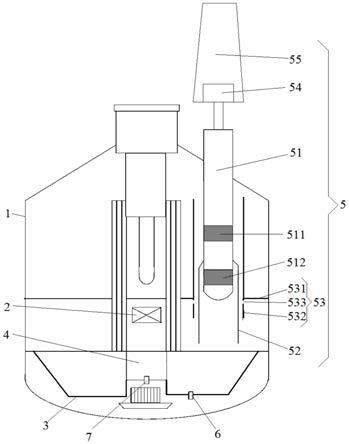

19.图1为本发明实施例中提供的快中子反应堆的结构示意图。

具体实施方式

20.下面结合说明书附图与具体实施方式对本发明做进一步的详细说明。

21.实施例一

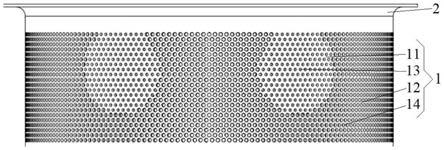

22.如图1所示,本实施例的一种钠冷快中子反应堆包括主容器1、设置在主容器1内的堆芯2、堆内支承下板3、大栅板联箱4和自然循环余热排出系统5。

23.本实施例的自然循环余热排出系统5包括热交换器51、隔离套筒52和热交换器支承件53;热交换器支承件53用于安装在主容器1内,热交换器支承件53包括分隔板531和支撑筒532,分隔板531用于将主容器1分隔成两个空间,支撑筒532贯穿安装于分隔板531。而本实施例的热交换器51的一端安装在支撑筒532内部,热交换器51的另一端则要穿过主容器1与外部的冷却管路连通。值得注意的是,热交换器51上开设有入口窗和出口窗,入口窗位于出口窗的上方;隔离套筒52安装在支撑筒532上,隔离套筒52的上端位于入口窗511和出口窗512之间,隔离套筒52与热交换器51之间形成出口流道,隔离套筒52与支撑筒532之间形成入口流道。那么,在换热的过程中,温度较高的钠液由于密度较小,会在入口流道内向上流动,从而通过入口窗511进入热交换器51进行换热,换完热之后的钠液温度较低密度增大,会向下流动,从出口窗512流出后通过出口流道流入主容器1的下部,接着低温的钠液会进入堆芯2,并且与燃料棒换热,带走燃料棒的热量以后密度再次减小,继续向上流动,通过中间热交换器流回冷池。本实施例的自然循环余热排出系统5通过隔离套筒52的分隔作用和钠液密度随温度变化的原理,实现钠液在容器内的自然流动,从而不断的完成对堆芯2余热的排出

24.进一步地,本实施例的隔离套筒52的下端超出支撑筒532的下端,可以有效避免热交换器51附近钠液形成局部自然循环流动;即避免从出口窗512流出的钠液直接绕过隔离套筒52进入入口流道。

25.进一步地,本实施例的支撑筒532上开设有若干开孔533,若干开孔533均位于分隔板531的下方。开孔533有利于分隔板531下方温度较高的钠液通过这些开孔533进入入口流道向上流动,进行换热。

26.进一步地,本实施例的支撑筒532的上端高于入口窗511,能够将热池钠液与冷池钠液分隔开来,即,本自然循环余热排出系统布置在冷池内,通过冷却冷池钠液的方式,利用一回路自然循环流道,排出堆芯剩余发热。

27.进一步地,本实施例的自然循环余热排出系统5还包括空冷器54和拔风烟囱55,空冷器54与热交换器51的二次侧钠液相连通,空冷器54位置高于热交换器51,能够给换热之后的钠液降温。拔风烟囱55安装于空冷器54的上方,拔风烟囱55的底部与空冷器54的空气侧相连通,提高空冷器54降温的效果。

28.值得注意的是,本实施例的热交换器51为独立热交换器51,热交换器51直接与支撑筒532内侧的钠液连通。

29.更进一步的,本实施例的分隔板531固定于主容器1内部,热交换器51穿过主容器1,热交换器51和分隔板531都安装于堆芯2上方。堆内支承下板3上安装有第一节流件6,大栅板联箱4的底部安装有第二节流件7,入口流道、出口流道、第一节流件6、第二节流件7依次相连通,保证钠液在主容器1内的循环流动。

30.本发明的装置并不限于具体实施方式中的实施例,只要是本领域技术人员根据本发明的技术方案得出其他的实施方式,同样属于本发明的技术创新及保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。