一种烟气中so3的脱除系统

技术领域

1.本实用新型涉及烟气处理技术领域,特别涉及一种烟气中so3的脱除系统。

背景技术:

2.在煤电、化工等领域的工业生产过程中,尤其是在一些含有热处理步骤(干燥、焙烧、燃烧等)的生产过程中,会产生含有污染物的尾气或烟气等废气,例如含有so

x

、no

x

、cl2、hcl等污染物和有害气体的尾气,这些含污染物和有害气体的烟气和尾气往往都需要经过净化处理后才能达标排放。

3.在现有技术中,以湿法洗涤塔为核心设备的湿法烟气处理技术已被广泛用于发电、石油化工、无机化工等工业过程的烟气和尾气净化处理。虽然工艺流程和结构有一定差别,但其基本原理都是通过气液接触将气相中的污染物吸收到液相中,达到净化烟气或尾气的目的。但其在对烟气中so

x

的处理过程中,湿法处理技术能够较为高效地对so2进行脱除,对于so3的脱除过程往往效率较低,使得湿法处理后的烟气中仍然含有一定量的三氧化硫,若将此类烟气直接排放,则会造成酸雨等问题,对对厂区及周边生产和生活环境造成严重影响。

4.为此,申请人着重对烟气中so3的脱除进行了研究,并在早期提出了申请号为cn202010686692.5的专利申请,通过喷雾快速干燥的方式,将脱硫剂溶液喷雾变为脱硫剂固态微粒,利用脱硫剂固态微粒将so3进行脱除。然而申请人在实际生产应用过程中发现:早期申请的脱除系统在脱硫剂溶液喷雾之前,容易存在脱硫剂溶解不充分或过饱和,导致脱硫剂堵塞脱硫剂溶液管路,甚至堵塞喷头的情况发生。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种烟气中so3的脱除系统,以解决现有技术在脱除烟气so3的过程中,因脱硫剂溶解不充分或过饱和导致相应管线堵塞的问题。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种烟气中so3的脱除系统,包括脱硫装置、喷射系统、烟气管路,所述烟气管路的出口与脱硫装置的入口连通,所述喷射系统通过喷枪与烟气管路连通;所述喷射系统包括依次连通的溶解罐、稀溶液罐、喷枪;所述溶解罐的进液口与工艺水管路的出口连接,所述溶解罐的进料口与脱硫剂粉末投放机构连接,所述溶解罐中设置搅拌器。

8.进一步的,所述溶解罐外壁套设加热套。

9.进一步的,所述稀溶液罐中设置加热装置,用于对脱硫剂溶液进行直接加热;所述稀溶液罐的外壁套设保温装置,用于对稀溶液罐进行整体保温。

10.进一步的,所述溶解罐的底部设置第一排污口,所述稀溶液罐的底部设置第二排污口。

11.进一步的,所述稀溶液罐的顶部设置放空管。

12.进一步的,所述稀溶液罐与喷枪之间设置第二泵体,所述第二泵体的出口通过第

四输料管与喷枪的液体入口连接,所述第四输料管中设置第一过滤器。

13.进一步的,所述稀溶液罐设置回流管,所述回流管的一端与稀溶液罐连接,另一端与第二泵体的出口连通。

14.优选的,所述搅拌器为桨式搅拌器。

15.进一步的,所述喷射系统还包括压缩空气管,所述压缩空气管的出口与喷枪的气体入口连通。

16.进一步的,所述压缩空气管设置第二过滤器。

17.相对于现有技术,本实用新型所述的一种烟气中so3的脱除系统具有以下优势:

18.本实用新型所述的一种烟气中so3的脱除系统,通过喷射系统向高温烟气中喷入脱硫剂溶液的雾滴,同时在高温烟气的作用下,雾滴迅速蒸发形成脱硫剂固态微粒,由于雾滴蒸发后形成的固态微粒具有较大的比表面积,甚至具有多孔结构,这与现有技术中的脱硫工艺相比,在一定程度上增大了脱硫剂与烟气的接触面积,从而对于烟气中的硫化物而言,本发明的脱硫工艺有利于提高脱硫效率;另一方面相较于现有技术中脱硫效率较低的湿法脱硫而言,本技术通过喷雾干燥后形成的脱硫剂固态微粒直接与so3接触并发生反应,提高了脱硫剂与so3之间的反应速率,从而有利于提高烟气处理过程中so3的脱除效率。

19.同时,通过在溶解罐中控制脱硫剂与水的投放量,确保脱硫剂溶液处于接近饱和的状态,且通过搅拌器的充分搅拌,确保了喷射系统中使用的脱硫剂均能够充分溶解,能够有效地避免固态脱硫剂堵塞相应管线的情况发生。

20.此外,在脱硫剂充分溶解后,溶解罐中的脱硫剂溶液被输送到稀溶液罐中。溶解罐、稀溶液罐之间的独立设置,一方面对待使用的脱硫剂溶液进行单独存储,避免受到溶解罐中溶解过程的干扰,另一方面在喷枪工作过程中,能够平稳有效地保障脱硫剂溶液的供应。

附图说明

21.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

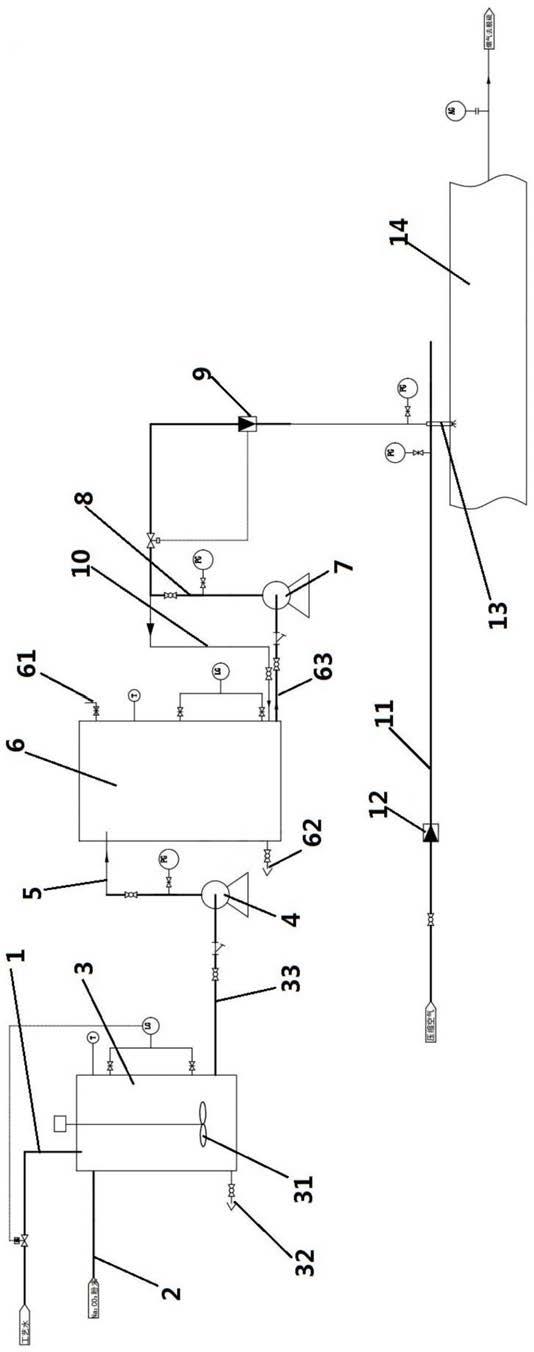

22.图1为本实用新型实施例所述的一种烟气中so3的脱除系统的结构示意图。

23.附图标记说明:

24.1、工艺水管路;2、脱硫剂粉末投放机构;3、溶解罐;31、搅拌器;32、第一排污口;33、第一输料管;4、第一泵体;5、第二输料管;6、稀溶液罐;61、放空管;62、第二排污口;63、第三输料管;7、第二泵体;8、第四输料管;9、第一过滤器;10、回流管;11、压缩空气管;12、第二过滤器;13、喷枪;14、烟气管路。

具体实施方式

25.下文将使用本领域技术人员向本领域的其它技术人员传达他们工作的实质所通常使用的术语来描述本公开的实用新型概念。然而,这些实用新型概念可体现为许多不同的形式,因而不应视为限于本文中所述的实施例。

26.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可

以相互组合。

27.下面将参考附图并结合实施例来详细说明本实用新型。

28.针对烟气中so3的脱除,申请人在早期提出了申请号为cn202010686692.5的专利申请,通过喷雾快速干燥的方式,将脱硫剂溶液喷雾变为脱硫剂固态微粒,利用脱硫剂固态微粒将so3进行脱除。然而申请人在实际生产应用过程中发现:早期申请的脱除系统在脱硫剂溶液喷雾之前,容易存在脱硫剂溶解不充分或过饱和,导致脱硫剂堵塞脱硫剂溶液管路,甚至堵塞喷头的情况发生。

29.为了解决在脱除烟气so3的过程中,因脱硫剂溶解不充分或过饱和导致相应管线堵塞的问题,本实施例提出一种烟气中so3的脱除系统,如附图1所示,所述脱除系统包括脱硫装置、喷射系统、烟气管路14,所述脱硫装置为常规的脱硫塔,所述烟气管路14是供高温烟气流动的管路,本技术图1中所示出的烟气管路14仅为一小段烟气管路结构,且所述烟气管路14的出口与脱硫装置的入口连通,所述喷射系统通过喷枪13与烟气管路14连通,用于向烟气管路14中喷射脱硫剂溶液,脱硫剂溶液被喷入烟气管路14中形成小雾滴,且小雾滴被高温烟气瞬间加热干燥为脱硫剂固态微粒,所述脱硫剂固态微粒与烟气至少进行脱硫反应,具体至少包括脱除so3的反应;

30.从而本技术在高温烟气进入脱硫装置之前,通过喷射系统向高温烟气中喷入脱硫剂溶液的雾滴,同时在高温烟气的作用下,雾滴迅速蒸发形成脱硫剂固态微粒,由于雾滴蒸发后形成的固态微粒具有较大的比表面积,甚至具有多孔结构,这与现有技术中的脱硫工艺相比,在一定程度上增大了脱硫剂与烟气的接触面积,从而对于烟气中的硫化物而言,本发明的脱硫工艺有利于提高脱硫效率;另一方面相较于现有技术中脱硫效率较低的湿法脱硫而言,本技术通过喷雾干燥后形成的脱硫剂固态微粒直接与so3接触并发生反应,提高了脱硫剂与so3之间的反应速率,从而有利于提高烟气处理过程中so3的脱除效率。

31.同时,本技术通过喷射系统中利用脱硫剂雾滴高温干燥形成的脱硫剂固态微粒,对烟气进行一级脱硫,在后续的脱硫塔中利用脱硫液对烟气进行二级脱硫,有利于进一步降低烟气中硫化物的含量,提高脱硫效率;此外,对于所述脱除系统而言,虽然在一级脱硫过程中,烟气中掺杂了一定量的脱硫剂固态微粒,但在实际生产过程中在一级脱硫过程中产生的脱硫剂固态微粒、以及烟气中携带的其他粉尘,均能够被二级脱硫中的脱硫液捕获,从而无需设置相应的除尘装置,即可有效地降低烟气中的粉尘含量;同时脱硫剂固态微粒在被脱硫液捕获后,脱硫剂固态微粒能够重新溶解在脱硫液中,经过回收处理后,能够重新循环利用,从而有利于节能减排。

32.进一步的,所述脱硫剂溶液以雾滴的形式被喷射到烟气管路14中,所述雾滴的粒径为40-100μm;从而一方面使得脱硫剂溶液在喷入烟气管路14中后,在脱硫剂雾滴接触进气管路的管壁之前,便会在高温烟气的加热蒸发作用下,迅速被干燥为脱硫剂固态微粒,并随这烟气一起流动至下游设备,有利于防止雾滴接触进气管路的管壁后产生物料堆积,另一方面将雾滴的粒径控制在40-100μm,有利于确保脱硫剂固态微粒具有较大的比表面积,在一定程度上增大了脱硫剂与烟气的接触面积,有利于提高脱硫效率。

33.进一步的,所述烟气为煤电、化工等领域的常规工业生产过程中排放的高温废气,至少包括so2、so3;所述烟气的温度为150-500℃。脱硫剂包括na2co3或na2so3;其中,脱硫过程中的主反应方程式为:

34.na2co3(s) so3(g)=na2so4(s) co2(g),或者

35.na2so3(s) so3(g)=na2so4(s) so2(g)。

36.优选的,本技术中的脱硫剂为na2co3。此外,由于脱硫剂固态微粒往往为碱性物质,所述脱硫剂固态微粒也能够与烟气的氮化物进行脱硝反应,甚至与烟气的氯化物进行反应。

37.在此基础上,为了解决在脱除烟气so3的过程中,因脱硫剂溶解不充分或过饱和导致相应管线堵塞的问题,本技术继续着重对喷射系统进行介绍:

38.所述喷射系统包括依次连通的溶解罐3、稀溶液罐6、喷枪13;所述溶解罐3的进液口与工艺水管路1的出口连接,用于向溶解罐3内添加水溶剂,优选为纯水、软化水或去离子水;所述溶解罐3的进料口与脱硫剂粉末投放机构2连接,用于向溶解罐3内添加脱硫剂粉末。所述溶解罐3中设置搅拌器31,用于提高脱硫剂的溶解效率。在溶解罐3中通过控制脱硫剂与水的投放量,保障脱硫剂溶液处于接近饱和状态(即临近饱和状态,但没有尚没有处于饱和状态),且通过搅拌器31的充分搅拌,确保了喷射系统中使用的脱硫剂均能够充分溶解,能够有效地避免固态脱硫剂堵塞相应管线的情况发生;此外,在脱硫剂充分溶解后,溶解罐3中的脱硫剂溶液被输送到稀溶液罐6中。溶解罐3、稀溶液罐6之间的独立设置,一方面对待使用的脱硫剂溶液进行单独存储,避免受到溶解罐3中溶解过程的干扰,另一方面在喷枪13工作过程中,能够平稳有效地保障脱硫剂溶液的供应。

39.对于搅拌器31而言,优选为桨式搅拌器,不仅结构简单,而且能够保障脱硫剂在水中的溶解效率。

40.对于脱硫剂与水的投放量,优选为5%-45%(质量比);其中,所述工艺水管路1设置电磁阀,所述溶解罐3具有液位计、控制器,所述控制器与溶解罐3的液位计、工艺水管路1的电磁阀、脱硫剂粉末投放机构2连接,通过根据系统预设的投放量配比以及液位计的当前液位情况,能够自动对溶解罐3的进水量、进料量进行调节,以提高溶解罐3进料过程的智能化程度。

41.所述溶解罐3与稀溶液罐6之间设置第一泵体4,用于将溶解罐3中的脱硫剂溶液泵入到稀溶液罐6中;具体的,所述溶解罐3的出液口通过第一输料管33与第一泵体4的进口连接,所述第一泵体4的出口通过第二输料管5与稀溶液罐6的进液口连接,所述第一输料管33、第二输料管5中均设置阀体。所述溶解罐3的溶解过程可以连续式溶解过程,也可以是间歇式溶解过程。为了确保喷射系统中脱硫剂充分溶解,溶解罐3中优选为间歇式溶解过程,在溶解罐3中的脱硫剂粉末全部溶解后,再开启第一输料管33、第二输料管5中的阀体、第一泵体4,将脱硫剂溶液泵入到稀溶液罐6中,然后至少关闭第一泵体4,再向溶解罐3中进行投料,从而能够确保脱硫剂在充分溶解后,才能进入到下游设备,避免了固态脱硫剂堵塞相应管线的情况发生。

42.所述稀溶液罐6的顶部设置放空管61,用于平衡罐体内外气压,便于稀溶液罐6中溶液的流出。所述溶解罐3的底部设置第一排污口32,所述稀溶液罐6的底部设置第二排污口62,用于定期对溶解罐3、稀溶液罐6中的罐底进行排污清洁,能够有效避免其他固态异物阻塞管线。

43.由于本技术中的脱硫剂采用无机溶质,其溶解情况受外部温度影响较大,而且溶解罐3、稀溶液罐6中的溶液均具有一定的浓度,因此,有必要对相应罐体进行温度控制,防

止脱硫剂从溶液中结晶析出,造成相应管线堵塞;所述溶解罐3外壁套设加热套,一方面有利于提高脱硫剂的溶解效率,另一方面能够起到预加热的作用,减轻下游罐体的加热负荷。所述稀溶液罐6中设置加热装置,用于对脱硫剂溶液进行直接加热;所述稀溶液罐6的外壁套设保温装置,用于对稀溶液罐6进行整体保温,从而能够有效地确保稀溶液罐6中的溶液温度,防止极端低温环境下,脱硫剂从溶液中结晶析出,造成相应管线堵塞。所述稀溶液罐6的出口设置溶液温度检测装置,用于检测脱硫剂溶液储罐中流出的溶液温度。

44.所述稀溶液罐6与喷枪13之间设置第二泵体7,用于将稀溶液罐6中的脱硫剂溶液泵送到喷枪13。具体的,所述稀溶液罐6的出液口通过第三输料管63与第二泵体7的入口连接,所述第二泵体7的出口通过第四输料管8与喷枪13的液体入口连接,所述第三输料管63、第四输料管8中均设置阀体。此外,所述第四输料管8中设置第一过滤器9,用于对脱硫剂溶液进行过滤,避免溶液中可能携带的固体物质进入喷枪13中造成喷枪13堵塞的情况发生,以保证喷枪13进行正常的喷雾工作,确保脱硫的正常进行。

45.所述稀溶液罐6设置回流管10,所述回流管10的一端与稀溶液罐6连接,另一端与第二泵体7的出口连通,用于对喷枪13的实际喷射流量进行控制,从而在保证第二泵体7处于最佳操作状态的基础上,喷射系统能够根据烟气管路14中的烟气波动情况来调节回流比,使得喷枪13的实际喷射流量与烟气管路14中的实际烟气流量相适应。

46.此外,所述喷射系统还包括压缩空气管11,所述压缩空气管11的出口与喷枪13的气体入口连通,外部气源提供的高压空气通过压缩空气管11进入喷枪13,对喷枪13的喷雾过程进行气体辅助雾化喷射。同样的,所述压缩空气管11设置第二过滤器12,对空气进行过滤,避免气体中可能携带的固体物质进入喷枪13中造成喷枪13堵塞的情况发生,以保证喷枪13进行正常的喷雾工作,确保脱硫的正常进行。所述喷枪13在入口处设置压力检测装置,用于检测喷枪13的入口压力,以便于对高压喷雾过程的喷射压力、单位时间脱硫剂溶液喷射量进行控制。

47.在本实用新型中,对于任意脱硫系统而言,均可以包括本实施例中所述的烟气中so3的脱除系统,以着重对烟气管路中的含so3的烟气进行处理;同样的,本技术中的烟气并不局限于煤电、化工等领域中排放的烟气,所述烟气管路14也不局限于煤电、化工等领域中的烟气管线。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。