1.本技术涉及发动机零件结构的领域,尤其是涉及一种气门挺柱。

背景技术:

2.气门挺柱是燃油发动机内的重要零件,它的耐磨性和抗冲击性直接影响着它的使用寿命,也是气门挺柱设计使用过程中的核心要素。

3.早期的气门挺柱为铸铁材质,其价格较为低廉,但其耐用磨和抗冲击性较差,目前发动机所应用的气门挺柱多为45号钢,即较为优质的碳素钢。

4.虽然目前的气门挺柱的耐磨性和抗冲击性有了较高的提升,但是仍然具有局限性。

技术实现要素:

5.为了提高耐磨性和抗冲击性,本技术提供一种气门挺柱。

6.本技术提供的一种气门挺柱,采用如下的技术方案:

7.一种气门挺柱,包括一体成型的杆体和座体,所述座体的远离杆体的端面开设有第一安装槽,所述第一安装槽内固定有硬质合金板。

8.通过采用上述技术方案,首先,通过于座体的工作部位设置硬质合金板,其具有高耐磨性和抗冲击性,从而显著提高气门挺柱工作时的耐磨性和抗冲击性;其次,局部采用硬质合金板,兼顾减少整体结构成本的作用,再次,通过凹陷式安装的方式,能够有效提高硬质合金板的位置稳定性,以确保工作耐磨和抗冲击效果。

9.可选的,所述硬质合金板与所述第一安装槽的槽壁的相对面之间填充有第一层钎焊料。

10.通过采用上述技术方案,通过层次钎焊,以稳定固定硬质合金板,并且采用填充的形式,有效减少硬质合金板与第一安装槽内壁之间的边缘应力集中。

11.可选的,所述杆体的外周面具有第一硬化层。

12.通过采用上述技术方案,能够提高杆体外周面的耐磨性。

13.可选的,所述杆体的远离所述座体的端面开设有球面槽,所述球面槽的槽面具有第二硬化层。

14.通过采用上述技术方案,能够提高球面槽的耐磨性。

15.可选的,所述第一安装槽的内直角处开设有溢流槽,所述第一层钎焊料位于所述溢流槽内。

16.通过采用上述技术方案,能够容纳多余第一层钎焊料,并减少内直角处的填料空洞情况,以提高硬质合金板的焊接固定的效果,并且,便于后续的退刀,以及减少边缘应力集中的产生。

17.可选的,所述杆体和所述座体的连接处构造成型有加强部。

18.通过采用上述技术方案,能够有效提高杆体与座体之间的连接处的结构强度。

19.可选的,所述杆体的远离所述座体的端面开设有球面槽,所述球面槽设有硬质合金片,所述硬质合金片与所述球面槽形状相适配。

20.通过采用上述技术方案,通过设置硬质合金片,能够有效提高球面槽的工作状态的耐磨性和抗冲击性。

21.可选的,所述杆体和座体的几何中心处共同轴向贯穿设有安装孔,所述安装孔内固定有硬质合金芯棒。

22.通过采用上述技术方案,通过开设安装孔使得整体结构呈管状,有效提高整体结构的抗弯性,并且热处理较易实现,同时,加设硬质合金芯棒,能够显著提高整体结构的强度,各方面力学性能优越;并且,硬质合金芯棒的两端分别与硬质合金板和硬质合金片相互接触,整体结构的传力稳定,综合提升整体结构的抗冲击性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过于座体的工作部位设置硬质合金板,其具有高耐磨性和抗冲击性,从而显著提高气门挺柱工作时的耐磨性和抗冲击性;

25.通过层次钎焊,能够稳定固定硬质合金板;

26.通过设置加强部,能够有效提高杆体与座体之间的连接处的结构强度。

附图说明

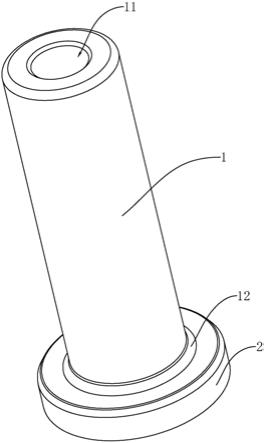

27.图1是实施例1的整体结构示意图。

28.图2是实施例1的整体结构的剖视图。

29.图3是图2中a处的局部放大图。

30.图4是实施例2的整体结构的剖视图。

31.图5是图4中b处的局部放大图。

32.图6是实施例3的整体结构的剖视图。

33.附图标记说明:1、杆体;2、座体;3、硬质合金板;4、硬质合金片;5、硬质合金芯棒;11、球面槽;12、加强部;13、第二层钎焊料;14、第二安装槽;15、安装孔;21、第一安装槽;22、第一层钎焊料;23、溢流槽。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例1公开一种气门挺柱。

36.参照图1,气门挺柱包括一体成型的杆体1和座体2,杆体1和座体2同轴设置,其中杆体1的远离座体2的一端开设有球面槽11,球面槽11作为工作配合面。以供工作时与外部零件进行配合,球面槽11的槽面具有第二硬化层,以提高该配合位置的耐磨性和抗冲击性。

37.如图2所示,杆体1的外周面具有第一硬化层,并且,杆体1外周面与座体2端面之间的交界处构造成型有加强部12,加强部12为环状结构,能够有效提高这一连接位置的结构强度。

38.如图3所示,座体2的远离杆体1的端面开设有环形的第一安装槽21,第一安装槽21内固定有圆形的硬质合金板3,其中第一安装槽21的内直角处开设有溢流槽23,第一安装槽21的内壁与硬质合金板3的相对面之间填充有第一层钎焊料22,即利用层次钎焊的方式将

硬质合金板3与座体2进行焊接固定,并且多余第一层钎焊料22将溢流进溢流槽23内,以减少第一安装槽21内直角的填料空洞现象。

39.在其他实施例中,硬质合金板3可以通过螺纹连接或者过盈配合的方式固定于第一安装槽21内。

40.实施例1的气门挺柱的加工方式为:先切断45钢的棒料,然后周向切屑加工得到杆体1、座体2和加强部12,然后对整体结构的端面进行分别加工,以得到球面槽11和第一安装槽21,然后进行热处理,以于杆体1表面得到第一硬化层,于球面槽11的槽面得到第二硬化层,最后采用层次焊接,以将硬质合金板3加工至第一安装槽21内,从而得到实施例1的气门挺柱。

41.实施例1的实施原理为:通过于座体2的工作部位设置硬质合金板3,硬质合金板3具有高耐磨性和抗冲击性,从而显著提高气门挺柱工作时的耐磨性和抗冲击性。

42.实施例2,与实施例1的不同之处在于,如图4、图5所示,球面槽11开设有第二安装槽14,第二安装槽14内设有硬质合金片4,硬质合金片4与球面槽11形状相适配,硬质合金片4与第二安装槽14的槽壁的相对面之间填充有第二层钎焊料13,即利用层次钎焊的方式将硬质合金片4与杆体1进行焊接固定,从而能够有效提高杆体1的工作配合面的工作状态的耐磨性和抗冲击性。

43.实施例3,在实施例2的基础上做出如下设置,如图6所示,杆体1和座体2的几何中心处共同轴向贯穿设有安装孔15,安装孔15的两端分别与第一安装槽21和第二安装槽14连通,安装孔15内固定有硬质合金芯棒5。

44.加工时,先穿设固定硬质合金芯棒5,然后分别进行硬质合金片4和硬质合金板3的焊接固定,通过双头限位以固定住硬质合金芯棒5。

45.通过硬质合金芯棒5,能够显著提高整体气门挺柱的结构强度,使其各方面力学性能优越;并且,硬质合金芯棒5的两端分别与硬质合金板3和硬质合金片4相互接触,整体结构的传力稳定,综合提升整体气门挺柱的抗冲击性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。