1.本技术涉及冶金二次资源循环利用领域,特别涉及一种钢铁尘泥高值化综合回收的方法。

背景技术:

2.钢铁尘泥为钢铁生产过程中各工序及环境中收集的尘泥,包括烧结机头灰、高炉布袋灰、高炉重力灰、转炉一二次灰、电炉灰等,2020年我国产生超过1亿吨钢铁尘泥。

3.根据《国家危险废物名录(2016版)》,电炉炼钢过程中集(除)尘装置收集的粉尘属于hw31含铅废物(hw 312-001-31),需按危废管理,需要专业机构才能处置。

4.高炉灰、烧结灰由于碱金属、氯盐含量较高,这是由于碱金属元素所形成的化合物因沸点低,在高温烧结过程中直接挥发至烟气中,或被还原成相应的单质金属气体而溢出,在电除尘系统中凝结、氧化,再被捕集进入除尘灰中。如若高炉灰、烧结灰多次直接重新配料循环回用,会使其中的钾、钠等碱金属元素含量过高,会使这些亚微米级的粉尘颗粒比电阻增大,从而难以被电除尘器捕集,显著影响烧结电除尘器的除尘效率和操作稳定性,导致电除尘排放烟气的粉尘浓度超标、装置运行能耗增大。

5.同时钢铁尘泥在生产中循环使用,会在高炉中下部存在碱金属硅铝酸盐或硅酸盐的循环富集,严重时会造成回转窑中上部窑墙结瘤,引起下料不畅、气流分布和炉况失常等;此外,碱金属在高炉内易形成低熔点物质,与耐材的基质发生化学反应,引起耐材强度下降和异常膨胀,对高炉寿命造成不利影响。

技术实现要素:

6.鉴于此,本技术提出一种钢铁尘泥高值化综合回收的方法,以解决钢铁尘泥在钢铁生产中循环使用导致的上述问题,提高对危废的二次资源利用率,同时也提高烧结灰、高炉灰及其他除尘灰的利用规模,回收高附加值的产品,实现企业的增效创益。

7.本技术的技术方案是这样实现的:

8.一种钢铁尘泥高值化综合回收的方法,依次包括以下步骤:预处理、配料、回转窑烟化富集,窑渣干冷,炉气水冷壁沉降、炉气余热回收、炉气产品收尘和脱硫,其特征在于:所述预处理是通过脱氯除碱系统对高炉灰和烧结灰原料进行脱氯除碱处理,得到氯化钠和氯化钾产品和滤饼;所述滤饼与未脱氯除碱系处理的原料进行配料混合制成混合料,所述混合料经回转窑烟化富集得到窑渣和炉气,所述窑渣通过干冷系统后再返回高炉或烧结,所述炉气经过水冷壁沉降、余热回收、产品收尘步骤得到次氧化锌产品。

9.进一步的技术方案是,所述未脱氯除碱系处理的原料包括燃料和其他除尘灰。

10.进一步的技术方案是,所述燃料为焦粉,所述其他除尘灰为氯含量在1%以下的含锌物料。

11.进一步的技术方案是,所述脱氯除碱系统依次包括分散调浆系统、与分散调浆系统连接的滤液除重系统、与滤液除重系统连接的三效蒸发系统;所述滤液除重系统包括中

和沉淀单元、与中和沉淀单元连接的药剂处理单元。

12.进一步的技术方案是,所述分散调浆系统具体为:将高炉灰用水进行第一次调浆和压滤,得到第一滤饼和第一滤液,当第一滤液盐分浓度达到80-100g/l时,用于烧结灰的一级调浆;所述第一滤饼用水进行第二次分散调浆和压滤,所得第二滤液返回第一次调浆和压滤,所得滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料;

13.将烧结灰用水进行一级调浆(所述一级调浆即烧结灰第一次调浆,以下类同,目的是与高炉灰第一次调浆区分)和压滤,得到一级滤饼和一级滤液,所述一级滤饼用一级滤液进行二级分散调浆和压滤,当二级滤液盐分浓度达到150-170g/l时,进入滤液除重系统,而二级滤饼则用水进行三级分散调浆和压滤,所得三级滤液返回高炉灰用于第一次分散调浆,所得三级滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料。

14.进一步的技术方案是,所述高炉灰用水进行第一次调浆中高炉灰与水的重量比为1:4,所述第一滤饼用水进行第二次分散调浆中第一滤饼与水的重量比为1:4,所述烧结灰用水进行一级调浆中烧结灰与水的重量比为1:4,所述二级滤饼则用水进行三级分散调浆中二级滤饼与水的重量比为1:4。

15.进一步的技术方案是,所述滤液除重系统依次包括两个步骤:

16.(1)中和沉淀:所述盐分浓度为150-170g/l的二级滤液先用纯碱调节ph为8-10,然后加入絮凝剂进行沉淀及沉淀分离得到第一溢流;所述中和沉淀步骤中絮凝剂用量为每升滤液添加30-50mg的絮凝剂;

17.(2)药剂处理:在第一溢流中加入烧碱调节ph为10-11,再加入絮凝剂进行沉淀及分离,得到第二溢流;所述药剂处理步骤中絮凝剂用量为每升第一溢流添加30-50mg的絮凝剂;

18.所述中和沉淀和药剂处理中的絮凝剂的原料配方,以重量份数计为聚合硫酸铁10-20份、聚合氯化铝20-40份、活性白泥20-30份、聚乙二醇(200)3-5份。

19.进一步的技术方案是,所述三效蒸发系统是所述第二溢流经过三效蒸发器蒸发,获得氯化钠和氯化钾产品。

20.进一步的技术方案是,所述混合料的粒径为5-10mm,锌氯质量比≧3,热值1300-1800kcal/kg。

21.进一步的技术方案是,所述干冷系统为滚筒式冷却筒或篦冷机。

22.与现有技术相比,本技术的有益效果是:

23.(1)本技术通过在配料前对含氯高的高炉灰或烧结灰进行脱氯除碱处理,避免了碱金属、氯盐对回转窑烟化富集过程中回转窑的窑壁结瘤,造成下料不畅、气流分布和炉况失常的情况;同时也避免了与焦粉的反应,影响了焦粉的还原效率;也避免了回转窑窑体损坏事故,延长了回转窑的使用寿命;也提高次氧化锌产品的纯度,也额外通过脱氯除碱系统制得氯化钠、氯化钾产品,实现增效创益。

24.(2)本技术通过滤饼与未脱氯除碱系统处理的原料配料混合制成粒径5-10mm、锌氯质量比≧3的混合料,进一步防止回转窑烟化富集过程中的送出料口的堵塞情况。

25.本技术烟化富集后的窑渣通过干冷系统,而不是直接水淬处理,提高了窑渣颗粒粒径,使窑渣达到直接炼铁的质量要求,直接返高炉炼铁,减少烧结程序,节能减排。

26.(4)本技术所述的一种钢铁尘泥高值化综合回收的方法,以期提高对钢铁尘泥的

二次资源化利用率,回收高附加值的产品(氯化钠、氯化钾、次氧化锌等),同时延长了回转窑寿命,实现企业的增效创益。

附图说明

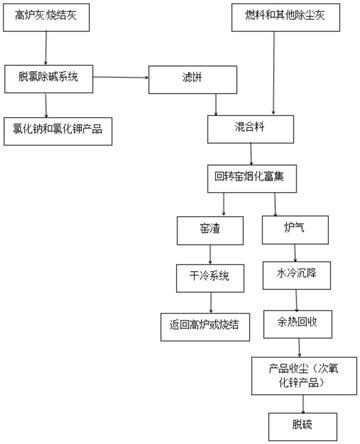

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的优选实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

28.图1为本技术所述的钢铁尘泥高值化综合回收的整体流程图。

29.图2为本技术所述脱氯除碱系统结构示意图。

具体实施方式

30.为了更好理解本技术技术内容,下面提供具体实施例,并结合附图对本技术做进一步的说明。

31.实施例1

32.一种钢铁尘泥高值化综合回收的方法,依次包括以下步骤:

33.(1)配料:将高炉灰原料进行脱氯除碱处理,再将经脱氯除碱处理的高炉灰和烧结灰原料压滤成滤饼,最后将滤饼与未脱氯除碱处理的原料配料混合制成粒径5mm、锌氯质量比为3:1,热值1300kcal/kg的混合料;所述未脱氯除碱处理的原料为焦粉和氯含量在1%以下的含锌物料。

34.所述脱氯除碱处理具体为:将高炉灰用水进行第一次调浆和压滤,得到第一滤饼和第一滤液,当第一滤液盐分浓度达到80g/l时,用于烧结灰的一级调浆;所述第一滤饼用水进行第二次分散调浆和压滤,所得第二滤液返回第一次调浆和压滤,所得滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料;

35.将烧结灰用水进行一级调浆(所述一级调浆即烧结灰第一次调浆,以下类同,目的是与高炉灰第一次调浆区分)和压滤,得到一级滤饼和一级滤液,所述一级滤饼用一级滤液进行二级分散调浆和压滤,当二级滤液盐分浓度达到170g/l时,进入滤液除重系统,而二级滤饼则用水进行三级分散调浆和压滤,所得三级滤液返回高炉灰用于第一次分散调浆,所得三级滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料。

36.所述高炉灰用水进行第一次调浆中高炉灰与水的重量比为1:4,所述第一滤饼用水进行第二次分散调浆中第一滤饼与水的重量比为1:4,所述烧结灰用水进行一级调浆中烧结灰与水的重量比为1:4,所述二级滤饼则用水进行三级分散调浆中二级滤饼与水的重量比为1:4。

37.所述滤液除重系统依次包括两个步骤:上述盐分浓度为170g/l二级滤液先用纯碱调节ph为8,然后加入絮凝剂进行沉淀及沉淀分离得到第一溢流,所述所述中和沉淀步骤中絮凝剂用量为每升滤液添加30mg的絮凝剂;在第一溢流中加入烧碱调节ph为10,再加入絮凝剂进行沉淀及分离,得到第二溢流;所述药剂处理步骤中絮凝剂用量为每升第一溢流添加30mg的絮凝剂。

38.所述絮凝剂的原料配方以重量份数计为聚合硫酸铁10份、聚合氯化铝40份、活性

白泥20份、聚乙二醇(分子量200)5份。

39.所述三效蒸发系统是所述第二溢流经过为三效蒸发器蒸发,获得氯化钠和氯化钾产品。

40.(2)回转窑烟化富集:上述混合料进入回转窑经过干燥、预热(温度为200℃)、反应(温度为1100-1300℃)、降温(800-1000℃)和还原产生炉气(炉气温度450℃)和窑渣;所述窑渣通过滚筒式冷却筒冷却后制得的窑渣颗粒,再返回高炉或烧结。

41.(3)水冷壁沉降:炉气经过水冷壁沉降室回收重力灰;

42.(4)余热回收:炉气经过余热锅炉回收沉降灰和余热;

43.(5)产品收尘:回收次氧化锌产品

44.(6)脱硫:经过所述产品收尘后的尾气通过石灰石-石膏工艺或石灰-石膏工艺脱硫制成生石膏产品。

45.实施例2

46.一种钢铁尘泥高值化综合回收的方法,依次包括以下步骤:

47.(1)配料:将烧结灰原料进行脱氯除碱处理,再将经脱氯除碱处理的高炉灰和烧结灰原料压滤成滤饼,最后将滤饼与未脱氯除碱处理的原料配料混合制成粒径10mm、锌氯质量比为4:1,热值1800kcal/kg的混合料;所述所述未脱氯除碱处理的原料包括焦粉和氯含量在1%以下的含锌物料。

48.所述脱氯除碱处理具体为:将高炉灰用水进行第一次调浆和压滤,得到第一滤饼和第一滤液,当第一滤液盐分浓度达到100g/l时,用于烧结灰的一级调浆;所述第一滤饼用水进行第二次分散调浆和压滤,所得第二滤液返回第一次调浆和压滤,所得滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料;

49.将烧结灰用水进行一级调浆(所述一级调浆即烧结灰第一次调浆,以下类同,目的是与高炉灰第一次调浆区分)和压滤,得到一级滤饼和一级滤液,所述一级滤饼用一级滤液进行二级分散调浆和压滤,当二级滤液盐分浓度达到150g/l时,进入滤液除重系统,而二级滤饼则用水进行三级分散调浆和压滤,所得三级滤液返回高炉灰用于第一次分散调浆,所得三级滤饼压榨后与不需脱氯除碱处理的其他灰进行配料混合制成混合料。

50.所述高炉灰用水进行第一次调浆中高炉灰与水的重量比为1:4,所述第一滤饼用水进行第二次分散调浆中第一滤饼与水的重量比为1:4,所述烧结灰用水进行一级调浆中烧结灰与水的重量比为1:4,所述二级滤饼则用水进行三级分散调浆中二级滤饼与水的重量比为1:4。

51.所述滤液除重系统依次包括两个步骤:上述盐分浓度为150g/l二级滤液先用纯碱调节ph为10,然后加入絮凝剂进行沉淀及沉淀分离得到第一溢流,所述所述中和沉淀步骤中絮凝剂用量为每升滤液添加50mg的絮凝剂;在第一溢流中加入烧碱调节ph为11,再加入絮凝剂进行沉淀及分离,得到第二溢流;所述药剂处理步骤中絮凝剂用量为每升第一溢流添加50mg的絮凝剂。

52.所述絮凝剂的原料配方以重量份数计为聚合硫酸铁20份、聚合氯化铝40份、活性白泥20份、聚乙二醇(200)3份。

53.所述三效蒸发系统是所述第二溢流经过为三效蒸发器蒸发,获得氯化钠和氯化钾产品。

54.回转窑烟化富集:上述混合料进入回转窑经过干燥、预热(温度为200℃)和还原产生炉气(炉气温度650℃)和窑渣;所述窑渣通过篦冷机冷却后再返回高炉或烧结。

55.(2)水冷沉降:炉气经过沉降室回收重力灰;

56.(3)余热回收:炉气经过余热锅炉回收沉降灰和余热;

57.(4)产品收尘:回收次氧化锌产品;

58.(5)脱硫:经过所述产品收尘后的尾气通过石灰石-石膏工艺或石灰-石膏工艺脱硫制成生石膏产品。

59.对比例1

60.配料步骤中高炉灰原料未进行脱氯除碱系统处理,其他步骤与实施例1相同。

61.对比例2

62.回转窑烟化富集步骤中窑渣通过水淬冷却再返回高炉或烧结,其他步骤与实施例1相同。

63.对比例3

64.配料步骤中通过滤饼与未脱氯除碱系统处理的原料配料混合制成粒径3mm、锌氯质量比为2:1的混合料,其他步骤与实施例1相同。

65.实施例和对比例结果检测

66.表1为实施例1-2、对比例1-3的含锌氧化物中主要成分、窑渣中主要成分、窑渣颗粒粒径、送出料口堵塞情况的检测结果。

67.表1

[0068][0069]

由表1可知,实施例1-2中的窑渣颗粒平均大小在8.25-8.67之间,远大于对比例2,

可见回转窑烟化富集后的窑渣经过干冷系统提高了窑渣颗粒的粒径。

[0070]

通过实施例1与对比例1对比可知,实施例1含锌氧化物中的锌氯比明显大于对比例1,即实施例1锌氧化物中的氯含量明显少于对比例1;从送出料口的堵塞情况看,对比例1出现堵塞的情况,这跟对比例1未经脱氯除碱处理,导致原料中氯含量较高,而氯容易吸水,氯吸水后堵塞了布袋小孔。

[0071]

通过实施例1与对比例3对比可知,实施例1含锌氧化物中的锌氯比明显大于对比例1,可见含锌氧化物中的锌氯比与原料经过配料后的混合料中的锌氯比基本一致,所以为了提高含锌氧化物的纯度,应该提高原料经过配料后的混合料中的锌氯比;而从送出料口的堵塞情况看,对比例3出现堵塞的情况,可见原料经过配料后的混合料中的锌氯比大于或等于3。

[0072]

此外,经过实施例1-2的窑渣主要成分可知,窑渣中富含铁,可以通过窑渣进一步回收铁。

[0073]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。