稀土类烧结磁体形成用烧结体及其制造方法

1.本技术是申请日为2017年9月25日、申请号为201780058995.9、发明名称为“稀土类烧结磁体形成用烧结体及其制造方法”的申请的分案申请。

技术领域

2.本发明涉及稀土类烧结磁体形成用烧结体的制造方法,特别涉及包含具有易磁化轴的磁体材料粒子的稀土类烧结磁体形成用烧结体的利用加压烧结的制造方法、和通过该方法形成的稀土类烧结磁体形成用烧结体。本发明还涉及由稀土类烧结磁体形成用烧结体磁化而成的稀土类烧结磁体。

背景技术:

3.作为在各种电气、电子设备的马达等旋转设备中使用的磁体,瞩目于稀土类永磁体。稀土类永磁体通常经过以高温将成型为期望形状的固体状的磁体粉末在烧结用模具内烧结的烧结工序而制造。经过烧结工序,与例如将树脂混合而制作的粘结(bond)磁体相比,可提高顽磁力、残留磁通密度等磁特性、耐热性。然而,由于烧结时发生的收缩(各向异性收缩),在烧结前的成型品(稀土类磁体形成用材料)与烧结后的烧结体之间发生形状及尺寸变化,因此,存在难以控制作为最终产品的磁体的形状等这样的问题。

4.作为解决该问题的对策之一,提倡一边在烧结用模具内对成型品进行加压一边进行烧结的加压烧结。通过进行加压烧结,可抑制因烧结而发生的收缩的不均,从而得到期望形状的磁体,也就是说能够进行网形(net shape)烧结。然而,由于加压烧结时的加压而使磁体组织产生不均,与不进行加压而进行所谓的真空烧结的情况相比,产生磁特性降低这样的新问题。

5.需要说明的是,作为与稀土类磁体相关的发明、即与本技术同样地将烧结工序中的热处理作为课题的现有技术,存在以下发明。

6.日本特开2016-42763号公报(专利文献1)是由本技术的申请人申请的专利,其中公开了如下所述的制造方法:作为加压烧结,使用热压烧结、热等静压(hip)烧结、超高压合成烧结、气体加压烧结、放电等离子体(sps)烧结等,对于对混合有磁体粉末和粘合剂的混合物进行了磁场取向后的生片的成型体、再换言之对于包含在给定方向取向的具有易磁化轴的磁体粒子的成型体,利用真空中的无加压烧结、在向单轴方向加压的状态下进行烧结的单轴加压烧结、在向双轴方向上加压的状态下进行烧结的双轴加压烧结、在各向同性地加压的状态下进行烧结的各向同性加压烧结等,例如,在通过sps烧结进行烧结的情况下,在数pa以下的真空气氛中升温至940℃,然后冷却,再以300℃~1000℃进行2小时的热处理。然而,该专利文献1中,不仅将加压烧结作为对象,还将真空烧结也作为对象,本身不像本技术发明那样解决伴随着加压烧结的问题。

7.日本特开2011-210879号公报(专利文献2)中公开了如下所述的稀土类磁体的制造方法:将hddr粉末成型而制作的压粉体利用热压机在20~3000mpa的压力下、以500℃~900℃的温度进行加压烧结,然后,在500℃以上且900℃以下进行热处理。这里,将加压烧结

后进行的热处理设为900℃以下是因为如果在高于900℃的温度下进行,则主相的粒子生长明显化,顽磁力降低。此外,在制作各向异性块状磁体的情况下,优选使进行热压时的加压方向与压粉体中的hddr粉末的易磁化轴的取向方向(形成压粉体时施加的磁场的方向)一致。然而,本技术的发明人等反复进行了深入研究,结果查明了为了保持磁特性,需要使加压烧结后进行的热处理高于900℃,进而在热处理中的温度需要根据与烧结处理时的最高到达温度的关系确定。另外,专利文献2中,使hddr粉末的易磁化轴的取向方向与加压方向一致,但因此存在hddr粉末产生不均、磁特性降低的忧虑。

8.日本特开平10-163055号公报(专利文献3)公开了将在表面包覆有粘合剂的磁体粉末中混合作为非磁性材料的氟化物等绝缘物而成的成型体在725℃的温度下加压烧结,对得到的烧结体进行900℃

×

2h、500℃

×

30min的2阶段热处理。然而,本技术的发明人等反复进行了深入研究,结果查明了为了保持磁特性,需要使加压烧结后进行的热处理高于900℃,进而热处理中的温度需要根据与烧结处理时的最高到达温度的关系确定。另外,在专利文献3中,在成型体中混合有作为非磁性材料的氟化物等绝缘体,因此成为不能提高磁特性的构成。

9.日本特开2010-263172号公报(专利文献4)公开了经过热成型形成的稀土类磁体。其中,特别地,作为对成型体进行的热处理,在500~900℃下通过热压对成型体施加压力,然后进行1000℃

×

1h的热处理。然而,如专利文献4中也记载的那样,经过热成型形成的稀土类磁体是与所谓的烧结磁体不同类型的磁体,与本技术没有关系。因此,专利文献4不像本技术发明那样解决伴随着加压烧结的问题。另外,将专利文献4的方法中使用的压力设为例如2~4ton/cm2左右,与在加压烧结中使用的压力、例如0.01mpa~100mpa(专利文献1)完全不同,在专利文献4的制法中,难以制造具有与本技术的磁体同等的磁特性、耐热性的磁体。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2016-42763号公报

13.专利文献2:日本特开2011-210879号公报

14.专利文献3:日本特开平10-163055号公报

15.专利文献4:日本特开2010-263172号公报

技术实现要素:

16.发明要解决的问题

17.本技术发明是为了解决这样的现有技术中的问题而作出的,其目的在于,为了抑制烧结时产生的收缩的不均而采用加压烧结,另一方面,抑制加压烧结的缺点、即因加压产生的磁体组织的不均,由此提供一种提供具有与进行真空烧结的情况同等或其以上的磁特性的期望形状的稀土类烧结磁体的稀土类烧结磁体的制造方法及使用了该制造方法的烧结体的制造方法,进一步提供具有给定特性的稀土类烧结磁体及烧结体。

18.解决问题的方法

19.为了解决上述的问题,本发明的一个方式的稀土类烧结磁体形成用烧结体的制造方法包括:一边将含有稀土类物质、且包含具有易磁化轴的磁体材料粒子的稀土类磁体形

成用材料在烧结用模具内一边加压一边加热至烧结温度,进行烧结,从而制造由将上述磁体材料粒子一体烧结而成的烧结体构成的稀土类烧结磁体形成用烧结体,其中,在具有与作为最终产品的稀土类烧结磁体对应的形状的模腔的烧结用模具内,填充包含上述磁体材料粒子的上述稀土类磁体形成用材料,一边对填充至上述模具内的上述稀土类磁体形成用材料施加给定大小的加压力,一边将上述稀土类磁体形成用材料加热至烧结温度,进行烧结,从而形成将上述磁体材料粒子一体烧结而成的烧结体,然后,对上述烧结体进行高温热处理,该高温热处理在低于烧结时的上述加压力的压力,并且在设定为高于900℃且1100℃以下的最高到达温度的范围内、且与进行上述加压烧结时的最高到达温度之差在250℃以内的温度下进行。

20.根据该方式的稀土类烧结磁体形成用烧结体的制造方法,通过采用加压烧结,可抑制烧结时产生的收缩的不均,因此,可提供期望形状的烧结体,并且,通过在烧结处理之后进行高温热处理,可以修正因加压产生的磁体材料粒子的不均,因此,可提供具有与进行真空烧结的情况同等或其以上的磁特性的烧结体。

21.在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,优选在对将上述磁体材料粒子混合于热塑性树脂中而成的复合物进行加热来烧结之前,利用热使上述热塑性树脂从该复合物中飞散而得到上述稀土类磁体形成用材料。

22.根据该方式的稀土类烧结磁体形成用烧结体的制造方法,通过使热塑性树脂飞散,可降低复合物中残存的碳量,从而可抑制磁体的残留磁通密度及顽磁力的降低。

23.另外,在本发明中,可将稀土类磁体形成用材料设为含有稀土类物质、且具有易磁化轴的磁体材料粒子的集合体。该情况下,磁体材料粒子的集合体被投入到烧结用模具内来进行加压烧结。

24.在上述方式的稀土类烧结磁体或烧结体的制造方法中,优选在上述高温热处理之后,基于350℃~650℃的温度对上述烧结体进行低温热处理。

25.根据该方式的稀土类烧结磁体形成用烧结体的制造方法,通过施加高温热处理并进行低温热处理,可以在烧结粒子间形成晶界层,使烧结粒子间的磁分离进行,从而使磁体的顽磁力提高。

26.在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,优选上述高温热处理在对上述高温热处理设定的最高到达温度附近保持约1~50小时。

27.另外,在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,可以在温度达到至少300℃时开始升压。通过在达到至少300℃时开始升压,使稀土类磁体形成用材料中所含的磁体材料粒子彼此之间开始熔融,稀土类磁体形成用材料的强度增加,由此可一边加压一边进行烧结,而不会产生裂纹。

28.此外,在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,达到上述最高到达温度为止的升温速度可以为20℃/分以上。

29.另外,在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,优选上述加压力升压至3mpa以上。

30.通过将加压力设为3mpa以上,使稀土类烧结磁体形成用烧结体仅在加压方向收缩,容易控制作为最终产品的磁体的形状等。

31.另外,在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,优选上述最高

到达温度高于900℃。

32.通过使加热烧结时的最高到达温度高于900℃,可防止在稀土类磁体形成用材料中产生空隙,从而容易制造期望形状的稀土类烧结磁体形成用烧结体。

33.此外,在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,将上述高温热处理的最高到达温度设为x(℃)、将在最高到达温度附近的保持时间设为y(小时)时,优选满足下式:

[0034]-1.13x 1173≥y≥-1.2x 1166(其中,1100℃≥x》900℃)。

[0035]

通过在这样的条件下进行高温热处理,可以提高稀土类烧结磁体形成用烧结体的磁特性。

[0036]

在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,上述高温热处理的最高到达温度的上限基于上述磁体材料粒子的平均粒径设定,优选对于平均粒径1μm设定为高于900℃,对于平均粒径5μm设定为1100℃以下。

[0037]

对高温热处理设定的最高到达温度的上限受到磁体材料粒子的平均粒径的影响,因此优选根据平均粒径设定上限。

[0038]

本发明的另一方式的稀土类烧结磁体形成用烧结体的特征在于:

[0039]

其含有稀土类物质、且由具有易磁化轴的磁体材料粒子的烧结体构成,在烧结粒子间的晶界形成有以高于其它区域的浓度含有稀土类物质的富稀土类相,其中,在磁体截面中,包含cu的富稀土类相在全部富稀土类相中所占的面积比例为40%以上,并且,利用ebsd分析测定的表示取向不均的极点图的长径比为1.2以上;或者

[0040]

其含有稀土类物质、且由具有易磁化轴的磁体材料粒子的烧结体构成,在烧结粒子间的晶界形成有以高于其它区域的浓度含有稀土类物质的富稀土类相,其中,在磁体截面中,含有ga的富稀土类相在全部富稀土类相中所占的面积比例在上述磁体材料粒子的平均粒径小于2μm的情况下为15%以上、在上述磁体材料粒子的平均粒径为2μm以上的情况下为19%以上,并且,利用ebsd分析测定的表示取向不均的极点图的长径比为1.2以上;或者

[0041]

其含有稀土类物质、且由具有易磁化轴的磁体材料粒子的烧结体构成,在烧结粒子间的晶界形成有以高于其它区域的浓度含有稀土类物质的富稀土类相,其中,在磁体截面中,同时含有cu和ga的富稀土类相在全部富稀土类相中所占的面积比例在上述磁体材料粒子的平均粒径小于2μm的情况下为10%以上,在上述磁体材料粒子的平均粒径为2μm以上的情况下为17%以上,并且,利用ebsd分析测定的表示取向不均的极点图的长径比为1.2以上。

[0042]

推测cu及ga有助于磁特性的提高,因此,优选含有cu及ga的富稀土类相所占的面积比例大。

[0043]

另外,在包含具有易磁化轴的磁体材料粒子的稀土类烧结磁体中,特别地,表示取向不均的极点图的长径比大是指,适当地进行了加压。这是因为该不均因加压烧结的加压力而产生。因此,优选长径比为1.2以上。

[0044]

本发明的又一方式的稀土类烧结磁体形成用烧结体含有稀土类物质、且由具有易磁化轴的磁体材料粒子的烧结体构成,在烧结粒子间的晶界形成有以高于其它区域的浓度含有稀土类物质的富稀土类相,其中,在将通过ebsd分析计算出的烧结粒径设为αμm的情况下,具有αμm2以上的面积的富稀土类相在全部富稀土类相中所占的面积比例的平均值为

35%以上,并且,利用ebsd分析测定的表示取向不均的极点图的长径比为1.2以上。

[0045]

在上述方式的稀土类烧结磁体中,可以将顽磁力设为14koe以上。

[0046]

另外,在上述方式的稀土类烧结磁体形成用烧结体中,上述磁体材料粒子可以含有1重量%以下的dy或tb,且将br(kg) hcj(koe)设为27.5以上。此外,在上述方式的稀土类烧结磁体形成用烧结体中,上述磁体材料粒子可以含有1重量%以上的dy或tb,且将br(kg) hcj(koe)设为30.0以上。

[0047]

另外,在由上述方式的稀土类烧结磁体形成用烧结体磁化而成的稀土类烧结磁体中,可以将由式hk/hcj(%)定义的方形度设为90%以上。

[0048]

通过在烧结处理之后进行高温热处理,可以修正因加压而产生的磁体材料粒子的不均,因此可得到这样的高磁特性。

[0049]

在上述方式的稀土类烧结磁体形成用烧结体的制造方法中,可以对使用了上述记载的稀土类烧结磁体形成用烧结体的制造方法的烧结体进行磁化来制造稀土类烧结磁体。

[0050]

另外,在上述方式的稀土类烧结磁体形成用烧结体中,可以对上述记载的稀土类烧结磁体形成用烧结体进行磁化来制造稀土类烧结磁体。

[0051]

发明的效果

[0052]

根据本技术发明,为了抑制烧结时产生的收缩的不均而采用加压烧结,另一方面,抑制加压烧结的缺点、即因加压而产生的磁体组织的不均,从而可以提供可形成与进行真空烧结的情况具有同等或其以上的磁特性的期望形状的稀土类烧结磁体的烧结体。另外,根据本技术发明,可以抑制加压烧结的缺点、即因加压而产生的磁体组织的不均,因此,本技术发明的制造方法特别适于包含具有易磁化轴的磁体材料粒子的稀土类烧结磁体的制造方法。

附图说明

[0053]

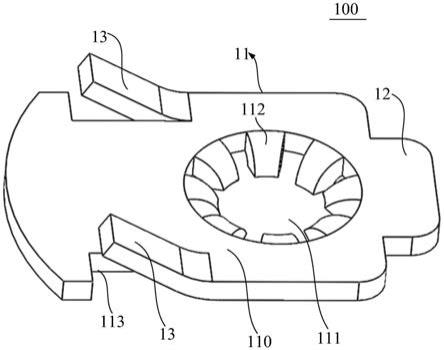

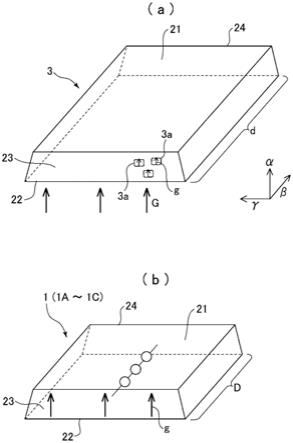

图1是示出的是用于使用本发明的一个实施方式的方法制造的稀土类烧结磁体的稀土类磁体形成用材料的一例、和由该稀土类磁体形成用材料制造的稀土类烧结磁体的一例的立体图。

[0054]

图2是示出的是取向角及取向轴角度的示意图,(a)是示出稀土类磁体中的磁体材料粒子的易磁化轴的取向的一例的横剖面图,(b)是示出确定各个磁体材料粒子的易磁化轴的“取向角”及“取向轴角度”的顺序的示意性放大图。

[0055]

图3是示出求出取向角不均角度的顺序的图表。

[0056]

图4示出的是基于ebsd解析的取向角的分布的表示,(a)示出的是表示稀土类磁体的轴的方向的立体图,(b)示出的是通过ebsd解析而得到的该磁体的中央部和两端部极点图的例子,(c)示出的是沿着(a)中的a2轴的磁体截面的取向轴角度。

[0057]

图5是示出稀土类磁体形成用材料的生成工序的一部分的图。

[0058]

图6是示出预烧处理中的优选升温速度的图表。

[0059]

图7是在烧结工序中进行的热处理的示意图。

[0060]

图8是示出作为烧结体的基础的稀土类磁体形成用材料的一例的图。

[0061]

图9是示出作为烧结体的基础的稀土类磁体形成用材料的另一例的图。

[0062]

图10是示出高温热处理的最高到达温度与该温度下的保持时间的关系的图。

[0063]

图11是示出稀土类烧结磁体的极点图的图。

[0064]

图12是示出对烧结体的截面中表示的富稀土类相的sem图像进行二值化处理而得到的图像的一例的图。

[0065]

图13是示出元素映射像的图。

[0066]

符号说明

[0067]

1 稀土类烧结磁体

[0068]

1a~1c 烧结体

[0069]

3 稀土类磁体用形成材料(加工用片、生片)

[0070]

21 上表面

[0071]

22 底面

[0072]

23 前端面

[0073]

24 后端面

具体实施方式

[0074]

参照附图,对本发明的优选实施方式进行说明。以下,为了方便说明,仅示出优选实施方式,当然,本发明不限定于这些优选实施方式。

[0075]

图1(a)中示出用于得到使用本发明的一实施方式的方法制造的稀土类烧结磁体1形成用烧结体的稀土类磁体形成用材料3的立体图,图1(b)中示出由该稀土类磁体形成用材料3制造的稀土类烧结磁体1的立体图。作为一例,示出设为梯形形状的材料,但当然不意图将稀土类磁体形成用材料3的形状限定于这样的形状。需要说明的是,图1中所示的“α”、“β”、及“γ”的各方向处于相互正交关系。

[0076]

[1.稀土类烧结磁体的概要]

[0077]

图1(b)所示的稀土类烧结磁体1通过对图1(a)所示的稀土类磁体形成用材料3进行加压烧结而制造。稀土类磁体形成用材料3包含含有稀土类物质的磁体材料。作为磁体材料,可使用例如nd-fe-b系磁体材料。在该情况下,可以将nd-fe-b系磁体材料设为例如以重量百分率计以27.0~40.0wt%、更优选以27.0~35wt%的比例含有r(r为含有y的稀土类元素中的1种或2种以上),以0.6~2wt%、更优选以0.6~1.1wt%的比例含有b,以60~75wt%的比例含有fe。典型的是,nd-fe-b系磁体材料以27~40wt%的比例含有nd,以0.8~2wt%的比例含有b,以60~70wt%的比例含有作为电解铁的fe。以提高磁特性为目的,可以在该磁体材料中少量含有dy、tb、co、cu、al、si、ga、nb、v、pr、mo、zr、ta、ti、w、ag、bi、zn、mg等其它元素。

[0078]

在稀土类磁体形成用材料3中,以微细的磁体材料粒子3a的状态含有磁体材料。这些磁体材料粒子分别具有在图1(a)所示的给定方向“g”上取向的易磁化轴“g”。易磁化轴“g”例如可以沿着相对于烧结磁体1的上表面21和底面22这两面成为直角方向(图示箭头“α”方向),换言之,沿着烧结磁体1的厚度方向,另外,也可以从底面22指向上表面21。此外,这些易磁化轴“g”处于在由图1的“α方向”和“γ方向”形成的一个平面内、例如在前端面23、后端面24的面内取向的状态。再换言之,在与“β”方向正交的“α-γ”方向中的各个截面取向。易磁化轴“g”可以朝向完全相同的方向(平行取向),也可以一部分朝向不同的方向(非平行取向)。这里所说的“非平行取向”是指,包括例如易磁化轴“g”的后面叙述的“取向轴角

度”相互错开20

°

以上这样的情况。

[0079]

以下,对与取向有关术语的含义进行说明。

[0080]

〔取向角〕

[0081]

取向角是指,磁体材料粒子的易磁化轴方向相对于预先确定的基准线的角度。

[0082]

〔取向轴角度〕

[0083]

取向轴角度是在磁体的特定面内处于预先确定的区域内的磁体形成材料粒子的取向角中、频率最高的取向角。确定取向轴角度的划分区域设为包括至少30个、例如200个~300个磁体材料粒子的4边形划分区域或一边为35μm的正方形划分区域。

[0084]

在图2中示出取向角及取向轴角度。图2(a)是示出稀土类磁体中的磁体材料粒子的易磁化轴的取向的一例的横剖面图,该稀土类磁体m具有第1表面s-1、位于从该第1表面s-1仅分开厚度t的间隔的位置的第2表面s-2、以及宽度w,在宽度w方向的两端部形成有端面e-1、e-2。在图示例中,第1表面s-1和第2表面s-2为相互平行的平坦面,在图示的横截面中,这些第1表面s-1及第2表面s-2由相互平行的2条直线表示。端面e-1成为相对于第1表面s-1向右上方向倾斜的倾斜面,同样地,端面e-2成为相对于第2表面s-2向上左方向倾斜的倾斜面。箭头b-1示意性地示出该稀土类磁体m的宽度方向中央区域中的磁体材料粒子的易磁化轴的取向轴的方向。与此相对,箭头b-2示意性地示出与端面e-1相邻的区域中的磁体材料粒子的易磁化轴的取向轴的方向。同样地,箭头b-3示意性地示出与端面e-2相邻的区域中的磁体材料粒子的易磁化轴的取向轴的方向。

[0085]“取向轴角度”是由箭头b-1、b-2、b-3表示的这些取向轴与一条基准线之间的角度。基准线可以任意设定,但如图2(a)所示的例子那样,在第1表面s-1的截面由直线表示的情况下,将该第1表面s-1的截面设为基准线是便利的。图2(b)是示出确定各个磁体材料粒子的易磁化轴的“取向角”及“取向轴角度”的顺序的示意性放大图。图2(a)所示的稀土类磁体m的任意位置、例如图2(a)所示的4边形划分区域r在图2(b)中放大表示。该4边形划分区域r中,包括30个以上、例如200个~300个这样的大量的磁体材料粒子p。4边形划分区域中所含的磁体材料粒子数越多,测定精度越高,但30个左右也能以充分的精度进行测定。各个磁体材料粒子p具有易磁化轴p-1。易磁化轴p-1通常不具有极性,但通过对磁体材料粒子进行磁化,成为具有极性的向量。考虑到被磁化的预定的极性,在图2(b)中,用对易磁化轴赋予方向性的箭头来表示。在以下的说明中,“易磁化轴的取向方向”这样的术语或同样的术语考虑这样地被磁化的预定极性而作为表示其方向的术语使用。

[0086]

如图2(b)所示,各个磁体材料粒子p的易磁化轴p-1具有该易磁化轴指向的方向与基准线之间的角度、即“取向角”。而且,将图2(b)所示的4边形划分区域r内的磁体材料粒子p的易磁化轴p-1的“取向角”中、频率最高的取向角作为“取向轴角度”b。

[0087]

〔取向角不均角度〕

[0088]

求出任意的4边形划分区域中的取向轴角度与在该区域内存在的全部磁体材料粒子的易磁化轴的取向角之差,将由该取向角之差的分布中的半值宽度表示的角度的值作为取向角不均角度。图3是示出求出取向角不均角度的顺序的图表。在图3中,由曲线c来表示各个磁体材料粒子的易磁化轴相对于易磁化轴的取向角之差δθ的分布。将纵轴所示的累积频率成为最大的位置设为100%,累积频率成为50%的取向角差δθ的值为半值宽度。

[0089]

〔取向角的测定〕

[0090]

各个磁体材料粒子p中的易磁化轴p-1的取向角可通过基于扫描电子显微镜(sem)图像的“电子背散射衍射解析法”(ebsd解析法)求出。作为用于该解析的装置,有具备oxford instruments公司制ebsd检测器(aztechkl ebsd nordlysnano integrated)的扫描电子显微镜,即东京都昭岛市所在的日本电子株式会社制jsm-70001f,或者具备edax公司制ebsd检测器(hikari high speed ebsd detector)的扫描电子显微镜、即zeiss公司制supra40vp。另外,作为通过外部委托进行ebsd解析的事业单位,有东京都中央区日本桥所在的jfe techno research株式会社及大阪府茨木市所在的株式会社日东分析中心。根据ebsd解析,可以求出在给定划分区域内存在的磁体材料粒子的易磁化轴的取向角及取向轴角度,基于这些值,也可以获得取向角不均角度。图4示出的是利用ebsd解析法的易磁化轴的取向表示的一例,图4(a)示出表示稀土类磁体的轴的方向的立体图,图4(b)示出通过ebsd解析得到的中央部和两端部的极点图的例子。另外,图4(c)中示出沿着a2轴的磁体的截面中的取向轴角度。取向轴角度可以将磁体材料粒子的易磁化轴的取向向量分成包含a1轴和a2轴的平面中的成分、和包含a1轴和a3轴的平面中的成分来表示。a2轴为宽度方向,a1轴为厚度方向。图4(b)的中央的图表示在磁体的宽度方向中央,易磁化轴的取向为大致沿着a1轴的方向。与此相对,图4(b)的左图示出磁体的宽度方向左端部的易磁化轴的取向从下向右上方向沿着a1轴-a2轴的面倾斜。同样地,图4(b)的右图示出磁体的宽度方向右端部的易磁化轴的取向从下向左上方向沿着a1轴-a2轴的面倾斜。将这样的取向作为取向向量示于图4(c)。需要说明的是,图4(b)中示出的极点图是通过具备edax公司制ebsd检测器(hikari high speed ebsd detector)的扫描电子显微镜、即zeiss公司制supra40vp获得的极点图。

[0091]

〔结晶取向图〕

[0092]

结晶取向图是对任意的划分区域内存在的各个磁体材料粒子表示该磁体材料粒子的易磁化轴相对于与观察面垂直的轴的倾斜角的图。该图可基于扫描电子显微镜(sem)图像作成。

[0093]

[2.稀土类烧结磁体的制法]

[0094]

对用于制造图1(b)中示出的稀土类烧结磁体1的本发明的一个实施方式的制造方法进行说明。

[0095]

(1)稀土类磁体形成用材料的生成

[0096]

准备作为稀土类烧结磁体1的基础的稀土类磁体形成用材料3。图5示出稀土类磁体形成用材料3的生成工序的一部分。首先,通过铸造法制造包含给定分率的nd-fe-b系合金的磁体材料的铸锭。代表性地,钕磁体所使用的nd-fe-b系合金具有以nd为30wt%、优选为电解铁的fe为67wt%、b为1.0wt%的比例含有的组成。接下来,使用捣碎机或破碎机等公知的装置将该铸锭粗粉碎成粒径200μm左右的大小。作为代替,将铸锭溶解,也可以利用带铸法制作薄片,利用氢破碎法进行粗粉化。由此,得到粗粉碎磁体材料粒子115(参照图5(a))。在用氢破碎法进行粗粉化的情况下,优选以550℃以下的温度使氢吸留于合金中而进行粗粉化。这是因为在超过550℃的温度下进行氢吸留时,由于hddr反应进行,存在粒径变小、不能表现出后面叙述的高温热处理“b”的效果的忧虑。

[0097]

接下来,通过利用珠磨机116的湿法或使用了气流粉碎机的干法等对粗粉碎磁体材料粒子115进行微粉碎。例如,在使用了利用珠磨机116的湿法的微粉碎中,在溶剂中将粗

粉碎磁体粒子115微粉碎成给定范围的平均粒径、例如0.1μm~5.0μm,使磁体材料粒子成为在溶剂中分散的状态(参照图5(b))。然后,通过减压干燥等方法使湿式粉碎后的溶剂所含的磁体粒子干燥,将干燥后的磁体粒子取出(未图示)。此处,对粉碎所使用的溶剂的种类没有特殊限制,可使用异丙醇、乙醇、甲醇等醇、乙酸乙酯等脂类、戊烷、己烷等低级烃类、苯、甲苯、二甲苯等芳香族类、酮类、它们的混合物等有机溶剂、或液氮、液氦、液氩等无机溶剂。在该情况下,优选使用溶剂中不含氧原子的溶剂。上述平均粒径更优选为1.0~5.0μm,进一步优选为2.0~5.0μm。通过设为上述范围,可以抑制稀土类烧结磁体形成用烧结体中所含的磁体材料粒子的异常粒子生长,作为结果,可以最大限度地发挥由高温热处理“b”带来的磁特性的提高。

[0098]

另一方面,在使用利用气流粉碎机的干法的微粉碎中,通过气流粉碎机将经粗粉碎的磁体材料粒子115在(a)氧含量为0.5%以下、优选实质上为0%的包含氮气、ar气体、he气体等非活性气体的气氛中、或在(b)氧含量为0.0001~0.5%的包含氮气、ar气体、he气体等非活性气体的气氛中进行微粉碎,制成具有6.0μm以下,例如0.7μm~5.0μm这样的给定范围的平均粒径的微粒。上述平均粒径更优选为1.0~5.0μm,进一步优选为2.0~5.0μm。通过设为上述范围,可以抑制稀土类烧结磁体形成用烧结体中所含的磁体材料粒子的异常粒子生长,作为结果,可最大限度地发挥由高温热处理“b”带来的磁特性的提高。此处,氧浓度实质上为0%是指,不限定于氧浓度完全为0%的情况,也可以含有在微粉的表面极其少量地形成氧化覆膜程度的量的氧。

[0099]

接下来,将用珠磨机116等进行了微粉碎后的磁体材料粒子成型为期望形状。为了该磁体材料粒子的成型,准备将如上所述地微粉碎后的磁体材料粒子和包含树脂材料的粘合剂混合而成的混合物、即复合材料。作为粘合剂使用的树脂优选为在结构中不含氧原子、且具有解聚性的聚合物。另外,为了可如后文所述地对将磁体粒子和粘合剂的复合材料成型为期望形状时产生的复合材料的残余物进行再利用,并且为了可以对复合材料进行加热而在软化的状态下进行磁场取向,作为树脂材料,优选使用热塑性树脂。具体而言,合适地使用包括由以下的通式(1)表示的单体形成的1种或2种以上的聚合物或共聚物的聚合物。

[0100]

[化学式1]

[0101][0102]

(其中,r1及r2表示氢原子、低级烷基、苯基或乙烯基)

[0103]

作为符合上述条件的聚合物,存在例如作为异丁烯的聚合物的聚异丁烯(pib)、作为异戊二烯的聚合物的聚异戊二烯(异戊橡胶、ir)、聚丙烯、使α-甲基苯乙烯聚合而成的聚(α-甲基苯乙烯)、聚乙烯、作为1,3-丁二烯的聚合物的聚丁二烯(丁二烯橡胶、br)、作为苯乙烯的聚合物的聚苯乙烯、作为苯乙烯和异戊二烯的共聚物的苯乙烯-异戊二烯嵌段共聚物(sis)、作为异丁烯和异戊二烯的共聚物的丁基橡胶(iir)、作为苯乙烯和丁二烯的共聚物的苯乙烯-丁二烯嵌段共聚物(sbs)、作为苯乙烯和乙烯、丁二烯的共聚物的苯乙烯-乙烯-丁二烯-苯乙烯共聚物(sebs)、作为苯乙烯和乙烯、丙烯的共聚物的苯乙烯-乙烯-丙烯-苯乙烯共聚物(seps)、作为乙烯和丙烯的共聚物的乙烯-丙烯共聚物(epm)、使二烯单体与

乙烯、丙烯一起共聚而成的epdm、作为2-甲基-1-戊烯的聚合物的2-甲基-1-戊烯聚合树脂、作为2-甲基-1-丁烯的聚合物的2-甲基-1-丁烯聚合树脂等。另外,作为用于粘合剂的树脂,也可以设为少量包含含有氧原子、氮原子的单体的聚合物或共聚物(例如、聚甲基丙烯酸丁酯、聚甲基丙烯酸甲酯等)的构成。此外,也可以共聚一部分不属于上述通式(1)的单体。即使在该情况下,也可实现本发明的目的。

[0104]

需要说明的是,作为用于粘合剂的树脂,为了适当进行磁场取向,优选使用在250℃以下软化的热塑性树脂,更具体而言,期望使用玻璃化转变温度或流动开始温度为250℃以下的热塑性树脂。

[0105]

为了使磁体材料粒子分散于热塑性树脂中,期望适量添加取向润滑剂。作为取向润滑剂,期望添加醇、羧酸、酮、醚、脂、胺、亚胺、酰亚胺、酰胺、氰、磷系官能团、磺酸、具有双键、三键等不饱和键的化合物、液态饱和烃化合物中的至少一种。可以将这些物质中的多种混合使用。而且,如后文所述,在对磁体材料粒子和粘合剂的混合物即复合材料施加磁场而对该磁体材料进行磁场取向时,对混合物进行加热而在粘合剂成分软化的状态下进行磁场取向处理。

[0106]

作为在磁体材料粒子中混合的粘合剂,通过使用满足上述条件的粘合剂,可以降低烧结后的烧结体内残存的碳量及氧量。具体而言,将烧结后在烧结体内残存的碳量设为2000ppm以下,更优选设为1000ppm以下。另外,将烧结后在烧结体内残存的氧量设为5000ppm以下,更优选设为2000ppm以下。

[0107]

在对浆料或加热熔融后的复合材料进行成型的情况下,为了提高作为成型的结果而得到的成型体的厚度精度,将粘合剂的添加量设为可适当填充磁体材料粒子间的空隙的量。例如,将粘合剂相对于磁体材料粒子和粘合剂的总量的比率设为1wt%~40wt%,更优选设为2wt%~30wt%,进一步优选设为3wt%~20wt%,特别优选设为5wt%~15wt%。另外,将该树脂相对于用于粘合剂的树脂和磁体材料粒子的总量的比率优选设为1wt%~30wt%,更优选设为2wt%~20wt%,进一步优选设为3wt%~15wt%,特别优选设为3.5wt%~10wt%。

[0108]

在以下的实施方式中,在将复合材料暂时成型为产品形状以外的形状的成型体的状态下施加平行磁场而进行磁体材料粒子在磁场中的取向,然后,将该成型体制成期望的产品形状,接着进行烧结处理,由此得到例如图1所示的梯形形状那样的期望产品形状的烧结磁体。特别是在以下的实施方式中,在将由磁体材料粒子和粘合剂构成的混合物即复合材料117暂时成型为片状的未烧结成型体(以下称为“生片”)后,制成用于取向处理的成型体形状。在将复合材料特别地成型为片状的情况下,可采用利用下述方法进行的成型:例如,对作为磁体材料粒子和粘合剂的混合物的复合材料117进行加热后,成型为片状的热熔涂敷的方法;将作为磁体材料粒子和粘合剂的混合物的复合材料117放入成型模具中,并进行加热及加压的方法;将复合材料挤出,并通过成型机挤出,由此进行成型的方法;或者将含有磁体材料粒子、粘合剂和有机溶剂的浆料涂敷在基材上,由此成型为片状的浆料涂敷等。

[0109]

以下,特别对使用了热熔涂敷的生片成型进行说明,但本发明不限定于这样的特定成型法。例如,可以将复合材料117放入成型用模具中,一边加热至室温~300℃,一边加压至0.1~100mpa的压力,由此进行成型。在该情况下,更具体而言,可采用对加热至软化的

温度的复合材料117施加注射压,并压入模具中进行填充,从而进行成型的方法。

[0110]

如上所述,通过将粘合剂与用珠磨机116等微粉碎的磁体材料粒子混合,制作由磁体材料粒子和粘合剂构成的粘土状的混合物即复合材料117。此处,作为粘合剂,可以如上所述地使用树脂及取向润滑剂的混合物。例如,作为树脂,优选使用包含结构中不含氧原子、且具有解聚性的聚合物的热塑性树脂,另一方面,作为取向润滑剂,优选添加醇、羧酸、酮、醚、脂、胺、亚胺、酰亚胺、酰胺、氰、磷系官能团、磺酸、具有双键、三键等不饱和键的化合物中的至少一种。

[0111]

这些当中,优选使用具有不饱和键的化合物,作为这种化合物,可列举具有双键的化合物、具有三键的化合物,特别是从可期待减少烧结体的裂纹的效果的观点出发,更优选具有三键的化合物。

[0112]

作为具有三键的上述化合物,优选使用可在后面叙述的预烧处理中容易地除去的化合物,因此,优选使用的化合物不具有杂原子,特别优选为仅由烃构成的化合物。另外,为了可以与磁体材料粒子的表面更强地相互作用、可发挥高取向润滑效果,优选具有三键的化合物在末端具有三键。

[0113]

为了通过提高沸点从而容易进行处理具有三键的上述化合物中,作为其构成元素的碳的数量优选为10以上,更优选为14以上,进一步优选为16以上,特别优选为18以上。碳原子数的上限没有特别限定,可设为例如30以下。

[0114]

为了可与磁体材料粒子的表面更强地相互作用、可发挥高取向润滑效果,作为具有双键的上述化合物,优选使用包含具有杂原子的官能团的化合物,更优选使用在末端包含具有杂原子的官能团的化合物。

[0115]

具有双键的化合物中的构成碳原子数优选为6以上,更优选为10以上,进一步优选为12以上,特别优选为14以上。碳原子数的上限没有特别限定,可设为例如30以下。

[0116]

需要说明的是,也可以将具有三键的上述化合物和具有双键的上述化合物组合使用。

[0117]

另外,对于粘合剂的添加量,设为使如上所述地添加后的复合材料117中的粘合剂相对于磁体材料粒子和粘合剂的总量的比率成为1wt%~40wt%,更优选成为2wt%~30wt%,进一步优选成为3wt%~20wt%,特别优选成为5wt%~15wt%。另外,该树脂相对于用于粘合剂的树脂与磁体材料粒子的总量的比率优选设为1wt%~30wt%,更优选设为2wt%~20wt%,进一步优选设为3wt%~15wt%,特别优选设为3.5wt%~10wt%。

[0118]

这里,取向润滑剂的添加量优选根据磁体材料粒子的粒径确定,推荐的是磁体材料粒子的粒径越小,添加量越多。作为具体的添加量,相对于磁体材料粒子100重量份,设为0.01重量份~20重量份,更优选设为0.3重量份~10重量份,进一步优选设为0.5重量份~5重量份,特别优选设为0.8重量份~3重量份。在添加量少的情况下,分散效果小,存在取向性降低的忧虑。另外,在添加量过多的情况下,存在污染磁体材料粒子的忧虑。在磁体材料粒子中添加的取向润滑剂附着于磁体材料粒子的表面,使磁体材料粒子分散,得到粘土状混合物,并且在后面所述的磁场中的取向处理中,以辅助磁体材料粒子的转动的方式发挥作用。其结果,施加磁场时,可以使取向容易进行,使磁体粒子的易磁化轴方向在大致相同方向上抑制,即可以提高取向度。特别是在磁体材料粒子中混合粘合剂时,由于在粒子表面存在粘合剂,因此,磁场取向处理时的摩擦力变高,因此,粒子的取向性可能会降低,添加取

向润滑剂的效果进一步提高。

[0119]

期望磁体材料粒子和粘合剂的混合在由氮气、ar气体、he气体等非活性气体构成的气氛下进行。磁体材料粒子和粘合剂的混合例如通过将磁体材料粒子和粘合剂分别投入搅拌机中、并用搅拌机进行搅拌而进行。在该情况下,为了促进混炼性,可以进行加热搅拌。此外,期望磁体材料粒子和粘合剂的混合也在由氮气、ar气体、he气体等非活性气体构成的气氛中进行。另外,特别是利用湿法对磁体材料粒子进行粉碎的情况下,可以不将磁体粒子从粉碎中使用的溶剂中取出,而将粘合剂添加至溶剂中,进行混炼,然后使溶剂挥发,得到复合材料117。

[0120]

接下来,通过将复合材料117成型为片状来制作上述的生片。在采用热熔涂敷的情况下,通过对复合材料117加热而使该复合材料117熔融,成为具有流动性的状态后,涂敷于支撑基材118上。然后,通过放热使复合材料117凝固,在支撑基材118上形成长条片状的生片119(参照图5(d))。在该情况下,对复合材料117进行加热熔融时的温度根据使用的粘合剂的种类、量而不同,通常设为50℃~300℃。但是需要设为比使用的粘合剂的流动开始温度高的温度。需要说明的是,在使用浆料涂敷的情况下,使磁体材料粒子和粘合剂、及任意使用的有助于取向的取向润滑剂分散于大量的溶剂中,将浆料涂敷于支撑基材118上。然后进行干燥,使溶剂挥发,由此在支撑基材118上形成长条片状的生片119。

[0121]

这里,熔融后的复合材料117的涂敷方式优选使用狭缝模具方式或压延辊方式等层厚控制性优异的方式。特别是为了实现高厚度精度,特别期望使用层厚控制性优异的、即作为可在基材的表面涂敷高精度的厚度的层的方式的模具方式、逗号涂敷方式。例如,在狭缝模具方式中,通过齿轮泵压送进行加热而成为具有流动性的状态的复合材料117,并注入模具,然后从模具中喷出,由此进行涂敷。另外,在压延辊方式中,以控制的量将复合材料117送入在加热后的2根辊的夹持间隙,一边使辊旋转,一边在支撑基材118上涂敷因辊的热而熔融的复合材料117。作为支撑基材118,优选使用例如有机硅处理聚酯膜。此外,优选通过使用消泡剂、或进行加热减压脱泡,充分进行脱泡处理,从而使涂敷展开的复合材料117的层中不残留有气泡。或者,也可以不在支撑基材118上进行涂敷,而一边通过挤出成型、注射成型将熔融后的复合材料117成型为片状,一边在支撑基材118上挤出,由此使生片119成型于支撑基材118上。

[0122]

在图5所示的实施方式中,使用狭缝模具120进行复合材料117的涂敷。在利用该狭缝模具方式形成生片119的工序中,期望对涂敷后的生片119的片厚度进行实测,通过基于该实测值的反馈控制,调节狭缝模具120与支撑基材118之间的夹持间隙。在该情况下,期望尽量降低向狭缝模具120供给的流动性复合材料117量的变动,例如抑制为

±

0.1%以下的变动,进而还期望尽量降低涂敷速度的变动,例如抑制为

±

0.1%以下的变动。通过这样的控制,可以提高生片119的厚度精度。需要说明的是,优选将形成的生片119的厚度精度相对于例如1mm这样的设计值设为

±

10%以内,更优选设为

±

3%以内,进一步优选设为

±

1%以内。在压延辊方式中,同样地基于实测值对压延条件进行反馈控制,由此可以控制转印至支撑基材118的复合物117的膜厚。

[0123]

期望将生片119的厚度设定为0.05mm~20mm的范围。如果使厚度比0.05mm薄,则为了达到需要的磁体厚度,必须将多层层叠,因此生产性会降低。

[0124]

最后,从通过上述的热熔涂敷在支撑基材118上形成的生片119中切出与期望的磁

体尺寸对应的尺寸,制作加工用片3。加工用片3之后填充于烧结用模具内,成为稀土类烧结磁体的基础,因此,可以作为稀土类磁体形成用材料的一例。另外,生片119是该加工用片3的材料,成为稀土类烧结磁体的基础,因此,当然其也包括在稀土类磁体形成用材料的概念中。此外,如后面所叙述,不限定于通过以上说明的生片方法制造的成型体,例如,也可以将通过压粉工法制造的成型体作为稀土类磁体形成用材料使用。这一点在后面叙述。

[0125]

从生片119中切出加工用片3时,其形状设为考虑了作为最终产品的稀土类烧结磁体1的形状,切出的实际的尺寸预估烧结工序中的加压方向上的尺寸缩小,以在烧结工序后得到给定的磁体尺寸的方式来确定。如后面所叙述,烧结工序通过加压烧结进行,因此,虽然在加工用片3中,在加压方向(图1的“β”方向)上发生收缩,但是根据本发明,抑制各向异性收缩,因此,作为最终产品的稀土类烧结磁体1与加工用片3的不同仅在于,作为最终产品的稀土类烧结磁体1在加压方向“β”上的边的长度“d”收缩至加工用片3在同一方向“β”上的边的长度“d”的约一半左右。需要说明的是,稀土类烧结磁体1通过对将加工用片3烧结而成的材料进行磁化而得到,因此,考虑对加工用片3进行烧结而成的烧结体也具有与稀土类烧结磁体1相同的形状及尺寸即可。

[0126]

(2)取向工序

[0127]

对加工用片3进行加热,并且沿着图1(a)的箭头“g”方向施加平行磁场。进行加热及磁场的施加时,加工用片3收容于具有与该加工用片3对应的形状的模腔的磁场施加用模具内(未图示)。平行磁场的方向“α”与加工用片3的上表面21和底面22这两面成为直角。通过磁场的施加,加工用片3中所含的磁体材料粒子的易磁化轴在磁场的方向“g”上、换言之沿着厚度方向“α”平行地取向。通过在施加磁场时进行加热,加工用片3中所含的粘合剂软化,其结果,磁体材料粒子可以在粘合剂内转动,它们的易磁化轴在沿着平行磁场的方向上取向。为了使粘合剂软化,例如,对加工用片3进行加热,直到加工用片3内中所含的粘合剂的粘度达到1~1500pa

·

s、更优选达到1~500pa

·

s为止。

[0128]

用于对加工用片3进行加热的温度及时间根据使用的粘合剂的种类及量而不同,例如在40~250℃下设为0.1~60分钟。无论哪种情况,为了使加工用片3内的粘合剂,都需要将加热温度设定为使用的粘合剂的玻璃化转变温度或流动开始温度以上的温度。作为用于对加工用片进行加热的方法,有例如利用热板进行的加热、或将像硅油这样的热介质用于热源的方式。可以将磁场施加中的磁场的强度设为5000[oe]~150000[oe],优选设为10000[oe]~120000[oe],特别优选设为25000[oe]~70000[oe]。其结果,加工用片3所含的磁体材料粒子的结晶的易磁化轴向沿着平行磁场“g”的方向“α”平行地取向。在该磁场施加工序中,也可以设为对多个加工用片3同时施加磁场的构成。为此,使用具有多个模腔的模具,或者多个模具并列,同时施加平行磁场即可。对加工用片3施加磁场的工序可以与加热工序同时进行,也可以在进行了加热工序之后,且加工用片3的粘合剂凝固之前进行。

[0129]

(3)预烧工序

[0130]

在调节至大气压、或者比大气压高的压力或比大气压低的压力、例如0.1mpa~70mpa、优选为1.0pa或1.0mpa的非氧化性气氛中,在粘合剂分解温度下,将易磁化轴经取向的取向后的加工用片保持数小时~数十小时、例如5小时,从而进行预烧处理。在该处理中,推荐的是使用氢气气氛或氢气与非活性气体的混合气体气氛。在基于氢气气氛进行预烧处理的情况下,将预烧中的氢的供给量设为例如5l/min。通过进行预烧处理,可以使粘合剂、

换言之在热塑性树脂中混合有磁体材料粒子的复合物中所含的有机化合物通过解聚反应、其它反应分解成单体,飞散并除去。即,进行降低在加工用片3残存的碳量的处理、即脱碳处理。

[0131]

另外,预烧处理中,期望在将加工用片3内残存的碳量设为2000ppm以下,更优选设为1000ppm以下的条件下进行。由此,可以在之后的烧结处理中对加工用片3整体致密地进行烧结,抑制残留磁通密度及顽磁力的降低。需要说明的是,在将进行上述的预烧处理时的加压条件设为高于大气压的压力的情况下,期望将压力设为15mpa以下。此处,如果将加压条件设为高于大气压的压力、更具体而言设为0.2mpa以上,则可以特别地期待残存碳量减少的效果。预烧处理的温度根据粘合剂的种类而不同,但设为250℃~600℃、更优选设为300℃~550℃、例如设为450℃即可。

[0132]

在上述的预烧处理中,与一般的稀土类磁体的烧结处理相比,优选减小升温速度。具体而言,通过将升温速度设为2℃/min以下,例如设为1.5℃/min,可得到优选的结果。因此,在进行预烧处理的情况下,如图6所示地以2℃/min以下的给定的升温速度升温,得到预先设定的设定温度、即粘合剂分解温度后,在该设定温度下保持数小时~数十小时保持,由此进行预烧处理。这样一来,通过在预烧处理中减小升温速度,不会将加工用片3内的碳急剧地除去,而是将其阶段性地除去,因此,可以使残余碳量减少至充分的水平,使烧结后的永磁体形成用烧结体的密度上升。即,通过减少残留碳量,可以减少永磁体中的空隙。如上所述,如果将升温速度设为2℃/min左右,则可以使烧结后的永磁体形成用烧结体的密度为98%以上、例如7.40g/cm3以上,可期待在磁化后的磁体中达到高的磁体特性。

[0133]

(4)脱油工序

[0134]

可以在预烧处理前进行使取向润滑剂、增塑剂等油成分挥发的脱油处理。脱油处理的温度根据所含的油成分的种类而不同,设为60℃~120℃、更优选设为80℃~100℃即可。在上述脱油处理中,通过将升温速度设为5℃/min以下,例如设为0.7℃/min,从而可以单独优选的结果。另外,脱油工序在减压气氛下进行,由此得到更优选的结果,优选在0.01pa~20pa、更优选在0.1pa~10pa的减压下进行。需要说明的是,作为最终产品的稀土类烧结磁体的磁特性不会根据是否进行脱油处理而变化。

[0135]

(5)烧结工序

[0136]

在图7中示出在烧结工序中进行的热处理的概要。在该图中,分别地,横轴表示时间,纵轴表示温度(℃)。烧结工序除烧结处理“a”以外,还包括之后进行的高温热处理“b”、和再之后进行的低温热处理“c”。反复进行了深入研究的结果,本技术发明人等查明了通过在烧结处理“a”之后进行满足给定的条件的高温热处理“b”,可显著提高提高经过烧结工序得到的烧结体、作为最终产品的稀土类烧结磁体的特性。另外,通过这样的高温热处理“b”等和满足给定的条件的烧结处理“a”的组合,还可得到各向异性收缩的抑制效果这样的附加效果。需要说明的是,为了方便起见,将高温热处理“b”和低温热处理“c”作为烧结工序的一部分进行说明,但根据以下的记载可明确,这些处理实质上是单纯的热处理,与烧结处理“a”中的加压烧结不同。

[0137]

烧结工序在将加工用片3(参照图1)填充至预先准备的由一对凸型模具和凹型模具构成的烧结用模具(未图示)的内部的状态下进行。烧结用模具具备与作为最终产品的稀土类烧结磁体对应的形状的模腔、例如具有与加工用片3对应的梯形形状的截面的模腔。填

充至烧结用模具内时,加工用片3的易磁化轴成为在一个平面内取向的状态、即在由图1的“α方向”和“γ方向”形成的一个平面内取向的状态。

[0138]

《烧结处理》

[0139]

在烧结处理“a”中,将预烧后的加工用片3夹入凸型模具和凹型模具之间,施加压制压力,由此一边作用加压力,一边加热,进行烧结,也就是说进行加压烧结。

[0140]

加压方向设为与加工用片3中的易磁化轴的取向方向(图1的“g”方向)正交的方向(图1的“β”方向)。通过在该方向上进行加压,可以抑制对磁体材料粒子赋予的易磁化轴的取向变化,可得到取向性更高的烧结体。

[0141]

夹持于凸型模具与凹型模具之间时的初始负载设定为例如0.5mpa这样的比较小的恒定压力(图7中没有特别示出初始负载)。但是,并不一定必须施加初始负载。在该状态下,使加工用片3从室温升温至升压开始温度。升温优选在恒定的升温速度下进行。升温速度可以为3℃/分~30℃/分,例如可以为20℃/分。

[0142]

升压在例如温度达到300℃时开始(在图7所示的例子中,将升压开始温度显示出为约700℃附近)。这是因为通过达到300℃,稀土类磁体形成用材料中所含的磁体材料粒子彼此之间开始熔融,稀土类磁体形成用材料的强度增加,由此,可以一边加压一边进行烧结,而不会产生稀土类磁体形成用材料的裂纹。由此,如果达到至少300℃就是充分的,当然也可以在300℃以上的温度下开始升压。更优选在500℃~900℃的范围、进一步优选在700℃~850℃的范围内开始升压。在升压的开始温度过高的情况下,由于稀土类磁体形成用材料的烧结收缩而在稀土类磁体形成用材料与烧结模具之间产生空隙,由于在产生了空隙的状态下加压,成为产生稀土类磁体形成用材料的裂纹、表面凹凸的原因。然后,以一定的升压速度从初始负载升压至达到预先确定的最终到达负载为止。升压速度可以为例如14kpa/秒以上。最终到达负载(加压力)例如为1mpa~30mpa,优选为3mpa~20mpa,更优选为3mpa~15mpa。特别优选设置为3mpa以上。在小于3mpa的情况下,加工用片3的收缩不仅在加压方向产生,而且在全部方向上产生,或者加工用片3产生了起伏,因此,即使之后进行高温热处理“b”,也难以控制作为最终产品的磁体的形状等。通过将加压力设为至少3mpa以上,形状的控制变得容易。加压即使在达到最终到达负载后,也会继续至向加压方向的收缩率在给定时间实质上成为零为止。此处所述的“给定时间”是例如加压方向的平均每10秒钟的变化率为5分钟左右期间保持为零的情况。确认了向加压方向的收缩率实质上成为零后,结束加压。

[0143]

达到升压开始温度后,加工用片3还以上述一定的升温速度加热至达到预先确定的最高到达温度。最高到达温度优选设定例如在数pa以下的减压气氛中高于900℃。设为900℃以下的情况下,在加工用片3产生空隙,然后进行高温热处理“b”时,加工用片3的收缩不仅在加压方向上产生,而且在全部方向上产生,因此,变得难以控制作为最终产品的磁体的形状等。通过将最高到达温度设定为高于900℃,形状的控制变得容易。最高到达温度优选考虑形成加工用片3的磁体材料粒子等的粒径、组成而确定。一般而言,在粒径大的情况下,需要设为更高温,在稀土类少的组成的情况下,也需要设为更高温。需要说明的是,对于上述的最终到达负载而言,优选在达到最高到达温度之前达到。

[0144]

通过进行以上的烧结处理“a”,可以抑制烧结时产生的收缩的不均,得到期望形状的稀土类烧结磁体1形成用烧结体1a(参照图1)。需要说明的是,可认为作为最终产品的稀

同样地在减压气氛下进行。需要说明的是,如果是氩气、氮气、氦气这样的非活性气体气氛下,则也可以不是减压气氛。在低温热处理“c”中,以使烧结体1b在给定时间内、例如10小时以内、优选为5小时以内、进一步优选为2小时以内达到对低温热处理预先设定的最高到达温度的方式升温。对低温热处理设定的最高到达温度以成为低于高温热处理温度的温度、例如成为350℃~650℃、优选成为450℃~600℃、更优选成为450℃~550℃的方式设定。达到最高到达温度后,将该温度保持给定时间(图7所示的区间“c”)、例如2小时。优选在保持结束后立即进行骤冷。

[0153]

(6)磁化工序

[0154]

可以将经低温热处理后的烧结体1c(参照图1)在未磁化的状态下插入至例如电动马达的转子铁芯的磁体插入用槽(未图示)内。然后,对插入至该槽内的烧结体1c,沿着其中所含的磁体材料粒子的易磁化轴即c轴进行磁化。由此,烧结体1c成为稀土类烧结磁体1。例如,对插入至转子铁芯的多个槽的多个烧结体1c,沿着转子铁芯的圆周方向,以使n极与s极交替配置的方式进行磁化。其结果,可制造永磁体。在烧结体1c的磁化中,可使用磁化线圈、磁化磁轭、电容器式磁化电源装置等公知的机构中的任意机构。当然,也可以在插入槽前对烧结体1c进行磁化,制成永磁体1,并将该磁化后的磁体1插入至槽中。

[0155]

[3.实施例及比较例]

[0156]

以下,本对发明的方法的实施例及比较例进行说明。

[0157]

在实施例及比较例中,对于在各种条件下制造的烧结体、或对其进行磁化而得到的稀土类烧结磁体,从磁特性及物性的观点出发,进行评价、分析。按照下述(1)~(5)中记载的方法,对于磁特性评价了残留磁通密度(br)、顽磁力(h

cj

)、br(kg) hcj(koe)、及方形度(hk/h

cj

)(%),另外,对于物性评价了各向异性收缩的抑制、热处理后密度(g/cm3)、烧结后密度(g/cm3)、热处理后的表面凹凸(μm)、烧结后的表面凹凸(μm)、及由热处理导致的收缩率(%)。需要说明的是,对烧结体进行磁化而成的材料是磁体,因此,与磁特性以外的事项相关的烧结体的评价、分析结果也是磁体的评价、分析结果。

[0158]

(1)残留磁通密度(br)、顽磁力(hcj)、br(kg) hcj(koe)、及方形度(hk/h

cj

)

[0159]

对得到的各烧结体进行研磨,使用bh tracer(trf-5bh-25、东英工业制)进行测定。需要说明的是,br和hcj处于折衷选择(trade off)的关系,可通过求出它们的和来判断磁特性的优劣。

[0160]

(2)各向异性收缩的抑制的评价

[0161]

将烧结后的样品从烧结用模具中取出,用肉眼评价对模具的追随性。在烧结体对模具追随的情况下,可抑制各向异性收缩,也就是说,主要仅发生向加压方向的收缩,因此评价为

“○”

。在不对模具追随的情况下,发生各向异性收缩,因此,评价为

“×”

。此处,上述“烧结体对模具追随的情况”是指下述状态:在烧结工序中的烧结处理“a”中,夹入至凸型模具与凹型模具之间并施加压制压力时,因由凸型模具导致的压制压力而几乎仅在压制方向上引起收缩,在凹型模具于加工用片接触的面方向上,几乎不引起收缩,其结果,烧结体与凹型模具之间几乎不产生隙间,而对模具追随。另一方面,“不能对模具追随的情况”是指下述状态:在凹型模具与加工用片接触的面方向上也引起收缩,其结果,在烧结体与凹型模具之间产生隙间,不能对模具追随。

[0162]

(3)热处理后密度(g/cm3)及烧结后密度(g/cm3)

[0163]“烧结后”是指,烧结工序中的烧结处理“a”、高温热处理“b”、及低温热处理“c”中的烧结处理“a”结束后,“热处理后”是指,烧结处理“a”和高温热处理“b”结束后。基于阿基米德原理测定这些处理后的密度。

[0164]

(4)热处理后的表面凹凸(μm)、及烧结后的表面凹凸(μm)

[0165]“烧结后”及“热处理后”的含义如(3)中所说明。烧结体的表面凹凸使用keyence制3d测定显微镜(vr-3200)进行测定。具体而言,将与烧结处理“a”中的加压方向“β”(参照图1)平行的面内、面积最大的面中,其最大与最小的高度之差作为表面凹凸值。这些表面凹凸值与对模具的追随性、换言之各向异性收缩的抑制密切关联,通过对模具追随,烧结体的表面凹凸变小,对于各向异性收缩的抑制效果,也得到良好的结果。

[0166]

(5)由热处理导致的收缩率(%)

[0167]

根据进行高温热处理“b”前后的烧结体的尺寸计算体积,由此求出了该收缩率的比例(%)。

[0168]

作为稀土类磁体形成用材料,使用具有图8所示的长方体形状、或图9所示的梯形形状的任意形状的加工用片。对该加工用片实施烧结工序中的“烧结处理a”、“高温热处理b”、及“低温热处理c”的全部处理,对得到的烧结体1c进行研磨,加工成7mm见方的立方体样品。在图8所示的长方体形状、及图9所示的梯形形状这两种形状的情况下,样品从烧结体1c的大致中心位置抽选出。因此,加工用片本来的形状不会对特性评价造成影响。在厚度不足的情况下,进行层叠而设为7mm。为了对稀土类烧结磁体1的磁特性进行评价,样品通过施加7t的外部磁场而磁化。将评价时施加的最大磁场设为2.5t。将结果示于表1。

[0169]

表1

[0170][0171]

〔实施例1〕

[0172]

使用图9所示的梯形形状的加工用片,按照下述的顺序制造了烧结体。未进行脱油处理。

[0173]

《粗粉碎》

[0174]

在室温下使通过带铸法得到的合金吸留氢,在0.85mpa下保持1天。然后,一边用液态ar进行冷却,一边在0.2mpa下保持1天,由此进行了氢破碎。合金的组成为“包含nd:25.25wt%、pr:6.75wt%、b:1.01wt%、ga:0.13wt%、nb:0.2wt%、co:2.0wt%、cu:0.13wt%、剩余部分为fe、al:0.10wt%、及其它不可避免的杂质”。

[0175]

《微粉碎》

[0176]

微粉碎利用气流粉碎机粉碎如下所述地进行。相对于经过氢粉碎后的合金粗粉100重量份,混合己酸甲酯1重量份后,利用氦气流粉碎机粉碎装置(装置名:pjm-80he、npk制)进行粉碎。粉碎后的合金粒子的捕集通过旋风分离器方式分离回收,将超微粉除去。将粉碎时的供给速度设为1kg/h,he气的导入压力为0.6mpa,流量为1.3m3/min,氧浓度为1ppm以下,露点为-75℃以下。粉碎后的粒径约为1μm。

[0177]

《混炼》

[0178]

相对于微粉碎后的合金粒子100重量份,添加1-辛烯40重量份,通过混合器(装置名:tx-0.5、井上制作所制)在60℃下进行1小时的加热搅拌。然后,在减压下将1-辛烯及其反应物加热而去除,进行了脱氢处理后,进行混炼工序。混炼工序中,相对于辛烯处理后的合金粒子100重量份,混合作为取向润滑剂的1-十八碳炔1.7重量份、1-十八碳烯4.3重量份、作为聚合物的聚异丁烯(pib)(产品名:b150、basf公司制)的甲苯溶液(7重量%)57.1重量份,一边通过混合器(装置名:tx-0.5、井上制作所制)在70℃下进行加热搅拌,一边通过减压气氛去除甲苯。然后,在减压下进行2小时的混炼。制作了粘土状的复合材料。

[0179]

《成型》

[0180]

使用sus制的模具框,一边将通过混炼制作的复合材料加热至70℃,一边进行压制成型。

[0181]

《取向工序》

[0182]

使用超导螺线管线圈(装置名:jmtd-12t100、jastec制),对收纳有成型后的复合材料的不锈钢(sus)制模具从外部施加平行磁场,由此进行了取向处理。该取向将外部磁场设为7t,在温度80℃下进行10分钟。然后,通过施加衰减的交流磁场而对经取向处理后的复合材料进行了脱磁处理。

[0183]

《预烧工序》

[0184]

对进行了取向处理后的复合材料,在0.8mpa的氢加压气氛下进行了脱碳处理。用8小时从室温升温至500℃,保持2小时。另外,氢流量为1~3l/min。

[0185]

《烧结工序》

[0186]

(烧结处理a)

[0187]

在长度方向贯通的石墨模具中插入脱碳后的样品后,插入石墨制的推针,对推针进行加压,由此在真空气氛下进行加压烧结。加压方向沿样品的长度方向(相对于取向方向垂直的方向)进行。升温以20℃/分的速度从常温进行至升压开始温度,升温至预先确定的最高到达温度、即970℃为止。其间,施加0.1mpa作为初始负载,将升压开始温度设为700℃,以50kpa/秒的速度进行升压,将最终到达负载设为11.8mpa。达到最高到达温度、即970℃后,一边施加11.8mpa的压力,一边将向加压方向的收缩率、再换言之每10秒加压方向的变化率保持为5分钟左右期间大致成为零为止。

[0188]

(高温热处理b)

[0189]

将烧结处理“a”后的样品冷却至室温后,在减压气氛下进行高温热处理“b”。对高温热处理设定的最高到达温度为970℃,用1小时15分钟进行升温,将保持时间设为8小时。

[0190]

(低温热处理c)

[0191]

将高温热处理“b”后的样品冷却至室温后,进行低温热处理“c”。对低温热处理设定的最高到达温度为500℃,用30分钟进行升温,将保持时间设为1小时。保持结束后,通过迅速送风来进行冷却。

[0192]

根据表1可明确,在实施例1中,未表现出高的磁特性,而且可抑制各向异性收缩。具体而言,对于磁特性br[kg] hcj[koe],可以将比较例5中示出的、进行烧结而不进行加压情况下得到的值之差设为-4.5以内,换言之,可以设为27.1以上,并且可以将方形度hk/hcj设为80%以上。

[0193]

〔实施例2~9、比较例1~5〕

[0194]

变更为表1中记载的条件,除此以外,进行与实施例1同样的操作,得到了各烧结体。

[0195]

根据实施例2~9可明确,通过在加压烧结后在970℃下进行2~11小时的高温热处理“b”,从而表现出16.4[koe]以上的顽磁力hcj,而且方形度hk/hcj也表现为90%以上。

[0196]

与此相对,如比较例1、4所示,在不进行高温热处理“b”的情况下,对于方形度hk/hcj,虽然超过90%,但是顽磁力hcj只能得到约12[koe]这样的非常低的值。

[0197]

另外,如比较例2、3所示,高温热处理“b”的温度为700℃、900℃这样低的情况下,与比较例1、4中示出的不进行高温热处理“b”的情况相比,几乎不能观察到顽磁力的提高。根据专利文献2、3的记载也可明确,为了制造烧结磁体,以往通常使用的加压烧结后的热处理温度大多为900℃以下,由此可明确,如果是一般的温度范围的热处理,则几乎没有效果。此外,根据比较例5可明确,在无加压下进行烧结的情况下,虽然磁特性高,但是成为各向异性收缩没有被抑制的结果。

[0198]

需要说明的是,根据实施例2、3可明确,升压开始温度即使为300℃、500℃也没有问题,可知即使将升压开始温度设定为这样低的温度,也可以兼顾磁特性与各向异性收缩的抑制。

[0199]

〔实施例10~17、比较例6、7〕

[0200]

对于改变表1的条件制造的烧结体、或通过对其进行磁化而得到的稀土类烧结磁体,进行与表1相同的评价、分析。将结果示于表2。需要说明的是,将除在表2中特别记载的条件以外的条件设为与实施例1相同的条件。

[0201][0202]

在表2中,合金组成“a”是指实施例1中使用的合金组成,另一方面,合金组成“b”是指“包含nd:22.25wt%、dy:3.00wt%、pr:6.75wt%、b:1.01wt%、ga:0.13wt%、nb:

0.2wt%、co:2.0wt%、cu:0.13wt%、剩余部分为fe、al:0.10wt%、及其它不可避免的杂质”。

[0203]

在表2中,通过将粉碎时的原料供给速度设为4.3kg/h,将成为稀土类磁体形成用材料的基础的微粉碎的粉碎粒径设为约3μm。

[0204]

另外,在表2所示的脱油工序中,对经取向处理后的复合材料、换言之对于插入在与取向方向垂直的方向(长度方向)上贯通的石墨模具的复合物,在真空气氛下进行了脱油处理。用于设为真空气氛的排气泵使用旋转泵,用2小时从而室温升温至100℃,并保持50小时。然后,进行了预烧工序。

[0205]

根据实施例10~17可明确,在改变了合金组成、粉碎粒径的情况下,通过在烧结处理“a”、即加压烧结后以高于900℃的温度进行高温热处理“b”,可以表现出高的磁特性。具体而言,对于磁特性br[kg] hcj[koe],可以使在比较例7中示出的、进行烧结而不进行加压的情况下得到的值之差为-4.5以内,换言之设为29.2以上,并且可以使方形度hk/hcj为80%以上。需要说明的是,根据比较例7可明确,在无加压下进行烧结的情况下,虽然磁特性高,但是各向异性收缩没有被抑制。该结果与比较例5相符合。

[0206]

与此相对,根据比较例6可明确,在未以高于900℃的温度进行高温热处理的情况下,各向异性收缩被抑制,但成为顽磁力/方形度都低的结果。另外,在未进行加压烧结的比较例7中,虽然磁特性高,但是成为各向异性收缩没有被抑制的结果。

[0207]

〔实施例18~33、比较例8、9〕

[0208]

改变为表3中记载的条件,除此以外,进行与实施例1同样的操作,得到了各烧结体。然而,使用通过气流粉碎机粉碎粉碎至平均粒径3μm的磁粉,而且将烧结处理“a”中的升压速度、即从初始负载至达到预先确定的最终到达负载所需的时间设为5分钟,将最高到达温度下的保持时间设为10分。另外,初始负载为2.6mpa。

[0209]

表3

[0210][0211]

表3

[0212][0213]

根据比较例8可明确,在使用了合金a的3μm粉碎粉的情况下、在烧结处理“a”之后不进行高温热处理“b”时,也成为磁特性低的结果。另外,根据比较例9、10可明确,在高温热处理“b”中,即使进行850℃或900℃的热处理10小时,磁特性的提高也很少。

[0214]

在实施例18~30中,将高温热处理“b”的温度在930℃~1030℃的范围进行了研究,在任意条件下,磁特性都与不进行高温热处理“b”的比较例8的情况相比显著改善。具体而言,对于磁特性br[kg] hcj[koe],可以使比较例11中示出的、进行烧结而不进行加压的情况下得到的值之差为-4.5,换言之为27.8以上,并且使方形度hk/hcj为80%以上。另外,关于高温热处理“b”的时间,在热处理温度低的情况下,优选为较长时间,在热处理温度高的情况下,即使时间较短,也可观察到可显著改善磁特性的倾向。

[0215]

实施例31~33是将烧结处理“a”中的加压力设为25.6mpa的情况下的结果,在压力高的情况下,通过进行高温热处理“b”,也可以显著改善磁特性。

[0216]

需要说明的是,对于实施例10~33而言,由于均是通过烧结处理“a”中的加压主要在与加压方向平行的方向上发生烧结收缩,因此,加压烧结对模具的追随性良好,可控制为如预期的形状。

[0217]

〔实施例34~38、比较例11〕

[0218]

除了变更为表4中记载的条件以外,进行与实施例1同样的操作,得到了各烧结体。其中,使用通过气流粉碎机粉碎粉碎成平均粒径3μm的磁粉,并且将烧结处理“a”中的升压速度、即从初始负载达到预先确定的最终到达负载为止所需的时间设为5分钟,将最高到达温度下的保持时间设为10分钟。

[0219]

另外,初始负载在实施例34中为1.3mpa,在实施例33~38中为2.6mpa。

[0220][0221]

在比较例11中,进行了烧结,而未进行烧结处理“a”中的加压。由于未进行加压,因此,虽然磁特性高,但在整个方向上发生烧结时的收缩,因此,烧结对模具的追随性差,不能

控制为如预期的的形状。

[0222]

在实施例34~38中,对于烧结处理“a”中的加压力在2.0~40.0mpa的范围进行了研究。其结果,在这样的范围中,也可通过高温热处理“b”提高磁特性,可使得使用了相同磁粉的无加压烧结的比较例11的表示磁特性的br[kg] hcj[koe]的值之差设为-4.5以内,并且使方形度hk/hcj[%]为80%以上。

[0223]

其中,对于各向异性收缩的抑制效果而言,存在加压力越高越良好的倾向,通过作用3.0mpa以上的加压力,可以使烧结处理“a”及高温热处理“b”后的烧结体表面的凹凸为300μm以下。认为这是因为,由于加压力成为3.0mpa以上,烧结时的收缩主要发生在与加压方向平行的方向上,加压烧结对模具的追随性变得良好,可控制为如预期的的形状。

[0224]

此外,即使加压力为40.0mpa,也可以使得使用了相同磁粉的无加压烧结的比较例11的表示磁特性的br[kg] hcj[koe]的值之差为-4.5以内,并且使方形度hk/hcj[%]为80%以上。然而,在该情况下,存在高温热处理“b”中的磁特性提高效果变少的倾向,并且显示出加压烧结后的烧结体产生裂纹的频率也增加的倾向。

[0225]

由此可知,烧结处理“a”中的加压力的最大值优选为3mpa以上且小于40mpa。另外,通过将烧结处理“a”中的加压力的最大值设为3mpa以上,可以使烧结处理“a”的后的烧结体的密度为7.3g/cm3以上,其结果,即使进行高温热处理“b”,也可以抑制烧结体的尺寸变化(收缩率)。

[0226]

〔实施例39、40、及37〕

[0227]

对于实施例39、40,除了变更为表5中记载的条件以外,进行与实施例1同样的操作,得到了各烧结体。其中,使用通过气流粉碎机粉碎粉碎成平均粒径3μm的磁粉,并且将烧结处理“a”中的升压速度、即从初始负载达到预先确定的最终到达负载为止所需的时间设为5分钟,将最高到达温度下的保持时间设为10分钟。另外,初始负载为2.6mpa。

[0228][0229]

实施例39、40为对施加烧结处理“a”中的加压力时的最高到达温度进行研究的结果。根据这些实施例可明确,在烧结处理“a”中施加加压力时的最高到达温度为850℃、900

℃的任一温度的情况下,都可以通过高温热处理“b”提高磁特性,可以使得使用了相同磁粉的无加压烧结的比较例11的表示磁特性的br[kg] hcj[koe]的值之差为-4.5以内,并且使方形度hk/hcj[%]为80%以上。

[0230]

另外,根据实施例39可明确,在最高到达温度为850℃的情况下,烧结处理“a”的后的烧结体的表面凹凸极少,为10μm,但烧结体密度较低,为6.8g/cm3,因此,高温热处理“b”之后发生烧结体的进一步收缩,由高温热处理“b”导致的体积收缩率为9.1%、是非常大的值。

[0231]

另一方面,根据实施例40可明确,在最高到达温度为900℃的情况下,烧结处理“a”的后的烧结体密度成为7.3g/cm3,烧结几乎完全结束,因此,由高温热处理“b”导致的烧结体的体积收缩率为2.8%、是较小的值。需要说明的是,根据实施例37可明确,在最高到达温度为970℃的情况下,烧结体密度成为7.48g/cm3,在该情况下,表面凹凸几乎没有产生,由高温热处理“b”导致的烧结体的体积收缩率也为1.8%、是非常小的值。

[0232]

由此可知,通过将烧结处理“a”中施加加压力时的最高到达温度设为900℃以上,可以将烧结体的形状控制为期望的形状(沿着加压烧结模具的形状),并且可提高磁特性。将实施例1~40和比较例1~11中的高温热处理“b”的最高到达温度与该温度下的保持时间的关系示于图10。根据该图可知,通过烧结处理“a”作用加压力,同时对烧结后的烧结体在低于烧结时的加压力的压力、在高于900℃且1100℃以下的范围内进行高温热处理“b”,可提高磁特性。具体而言,与根据通过烧结处理“a”进行烧结而不作用加压力、此外不进行高温热处理“b”而进行了低温热处理“c”的烧结体的磁特性得到的br[kg] hcj[koe]的值进行比较,可以使br[kg] hcj[koe]之差为-4.5以下,并且使方形度hk/hcj的值为80%以上。

[0233]

进一步将热处理温度“b”中的最高到达温度设为x(其中,1100℃≥x>900℃)的情况下,通过使与在最高到达温度附近的保持时间y(小时)的关系满足下式,可提高磁特性。

[0234]-1.13x 1173≥y≥-1.2x 1166,

[0235]

具体而言,与由烧结处理“a”中作用加压力而进行烧结、并且未进行高温热处理“b”而进行了低温热处理“c”的烧结体的磁特性得到的br[kg] hcj[koe]的值进行比较,可以使该差为-2以下,并且使方形度hk/hcj的值为90%以上。换言之,可以进一步缩小与进行了烧结处理“a”而未作用加压力的情况之差。

[0236]

〔实施1、26、比较例4、5、8、10〕

[0237]

除表1~5中进行的评价以外,从物性的观点出发,对实施例1、26及比较例4、5、8、10的各烧结体、或者对其进行磁化而得到的各稀土类烧结磁体评价了以下(1)~(4)列举的特性。

[0238]

(1)加压方向的收缩率(%)

[0239]

对经过烧结工序前的加工用片的尺寸、和在烧结工序后充分冷却至室温后的烧结体的尺寸在加压方向(参照图8、图9)上的差值进行比较,求出该收缩率的比例(%)。

[0240]

(2)极点图的长径比

[0241]

烧结体1c的物性例如可从利用ebsd分析测定的表示取向不均的极点图的长径比的观点出发而掌握。其中,表示取向不均的极点图的长径比大也就是指适当地进行加压。这是因为长径比根据烧结处理“a”、即加压烧结时的加压力而变大。关于极点图的详细情况,参照图4(b)等已经进行了说明。

的中央部、和上述2点的中间部这3点,在这些各点中,深度方向“α”设为中央部,宽度方向“γ”设为宽度方向中央部。

[0251]

ebsd分析以视角中进入有最少50个的粒子的方式确定视野范围。在本实施例中,具体而言设为35μm

×

35μm见方的视角。在该范围内获得表示nd2fe14b结晶结构的取向不均的极点图。将获得上述极点图时使用的高斯函数的半值宽度设定为10

°

,将集群(cluster)角度设定为5

°

。而且,以使c轴朝向的频率最高的方向成为极点图的中心的方式进行了处理。然后,对得到的极点图画出通过上述的软件channel 5的初始设定制作的等高线,对最外侧的等高线(进行极点图的密度计算,表示任意取向的2倍密度高的位置)进行椭圆近似,根据得到的长轴/短轴计算出长径比(=长轴/短轴)。关于极点图的制作,通过上述的软件channel 5进行。将3点的分析结果的平均值作为极点图的长径比。

[0252]

《三相点的夹杂物》

[0253]

使用赋予了导电性的热固化性环氧树脂将试样包埋后,以40℃

×

8小时使其固化。通过机械研磨法对该试样进行截面制备,进一步通过ar离子实施平面铣处理后,使用jeol制jsm-7001f实施了fe-epma测定。fe-epma测定使用jeol制jxa-8500f,设为加速电压15.0kv/照射电流200na,使主相粒子进入有至少50个以上。在实施例1、比较例4、5中,用直接倍率

×

3000(视野范围33μm

×

33μm)获得元素映射像。在粒径大的情况下,适时选择最合适的视野。截面的观察位置如图1(b)所示那样,设为将稀土类烧结磁体1的一边、这里为沿着长边方向“β”的边“d”三等分的3点,深度方向“α”设为中央部,宽度方向“γ”设为宽度方向中央部。

[0254]

对于得到的元素映射像,相对于全部富稀土类相面积,使用图像解析处理软件(imagej)的图像解析处理计算出包含cu的富稀土类相的面积(%),使用3点的分析结果的平均值。需要说明的是,元素映射像考虑p/b比(特性x射线的峰值与背景之比),将各元素中最大的信号强度设定为最大值,将最小值设定为母材(主相)的信号强度。

[0255]

《大的富稀土类相的面积比例》

[0256]

使用热固化性环氧树脂包埋试样后,以40℃

×

8小时使其固化。接下来,组合使用机械研磨法和离子抛光加工法,进行截面制备,对进行了导电处理的试样进行fe-sem观察。离子抛光加工使用jeol制sm09010,在加速电压6.0kv以下的条件下实施。

[0257]

另外,fe-sem观察使用hitachi制su8020,将加速电压设为5.0kv,以直接倍率

×

1000(视野范围125μm

×

95μm)进行观察,获得yag-bse图像。截面的观察位置如图1(b)所示那样,设为将烧结体1c的一边、这里为边“d”4等分的3点,在这些各点中,深度方向“α”设为中央部,宽度方向“γ”设为宽度方向中央部。需要说明的是,将观察位置设为将沿着加压方向“β”的边“d”4等分的3点,但实际上选择哪个方向的边都得到同样的结果(以下相同)。

[0258]

对于该yag-bse图像,使用图像解析处理软件(imagej)进行图像解析处理,进行通过进行二值化处理而识别的富稀土类相的解析。具体而言,在将通过ebsd分析计算出的烧结粒径设为αμm的情况下,计算出具有αμm2以上的面积的富稀土类相在视野内的全部富稀土类相中所占的面积比例(%)。测定视野设定为在视角中进入有大约50个(其中,至少50个)的粒子。接下来,对于在3点的观察位置的各个视野范围内识别的作为分析对象的具有αμm2以上的面积的富稀土类相计算出其平均值。

[0259]

将结果示于表6。

[0260][0261]

《评价》

[0262]

实施例1中,在烧结处理“a”、即加压烧结后以高于900℃的温度进行高温热处理“b”,比较例4在仅加压烧结的条件下进行烧结,比较例5通过真空烧结进行烧结。需要说明的是,在这些实施例及比较例中,使用相同的磁粉,磁体材料粒子的平均粒径为1μm、即小于2μm。另外,在实施例26中,在烧结处理“a”、即加压烧结后以1000℃进行10小时的高温热处理“b”,在比较例8中,不进行高温热处理“b”,在比较例10中,在加热烧结后以900℃进行10小时的高温热处理“b”。在这些实施例及比较例中,使用相同的磁粉,磁体材料粒子的平均粒径为3μm、即2μm以上。

[0263]

关于br(kg) hcj(koe)的值,在加压烧结后不进行高温热处理“b”而仅进行低温热处理“c”的比较例4中,停留在26.1,同样地,在加压烧结后不进行高温热处理“b”而仅进行低温热处理“c”的比较例6中,停留在29.0,与此相对,在加压烧结后进行了热处理的实施例1中,残留磁通密度和顽磁力提高,由此得到31.6、换言之为27.5、更优选为30.0以上的值。

[0264]

关于主相和被主相包围产生的三相点的夹杂物,与cu和ga相关,成为特异性组织。如果对实施例1、比较例4、5进行比较,则在磁特性高的实施例1和真空烧结的比较例5中,含有cu的三相点的面积分别为45%及41%。另外,关于实施例1,含有ga的三相点的面积为17%,此外,同时含有cu和ga的三相点的面积为13%。仅进行了加压烧结的比较例4中,未观察到这样的组织。

[0265]

另一方面,如果对实施例26、比较例8、10进行比较,则在以1000℃进行了高温热处理“b”、磁特性提高的实施例26中,含有cu的三相点的面积为66%、即为40%以上。另外,含有ga的三相点的面积为19%,此外,同时含有cu和ga的三相点的面积为17%。仅进行了加压烧结的比较例8、以900℃进行了高温热处理“b”的比较例10中,未观察到这样的组织。

[0266]

由以上可知,通过在进行了加压烧结后以高于900℃的温度进行高温热处理“b”,可发现在富稀土类相中观察的cu、ga变浓的倾向,成为如下所述的组织结构:含有cu的三相点面积为40%以上,含有ga的三相点面积在烧结粒径小于2μm的情况下为15%以上、在烧结粒径为2μm以上的情况下为19%以上。进一步可知,成为同时含有cu和ga的三相点的面积在烧结粒径小于2μm的情况下为10%以上、在烧结粒径为2μm以上的情况下为17%以上的组织结构。通过成为上述的结构,即使进行加压烧结,也可以提高磁特性。

[0267]

关于大的富稀土类相的面积比例,可知通过将高温热处理“b”设为高于900℃,该比例存在增加的倾向。在实施例1中,具有αμm2以上的面积的富稀土类相的面积比例为41%,在实施例26中为36%。这样一来,在进行了高温热处理“b”的实施例1、26中,含有αμm2以上的面积的富稀土类相的面积比例成为35%以上。另一方面,在未进行高温热处理“b”的比较例4、5、8、10中,含有αμm2以上的面积的富稀土类相的面积比例小于35%。

[0268]

极点图的长径比在加压烧结的实施例1、26和比较例4、8、10中成为1.2以上。认为这是因为,由于加压烧结的加压力,烧结体的取向在加压方向显著不均。由此,烧结时的各向异性收缩可以被抑制,加压方向的收缩率为50%左右,能以目标形状进行烧结。

[0269]

本发明在易磁化轴的取向方向为所谓的非平行取向的情况下,也同样可以适用。特别是在磁体材料粒子中,使易磁化轴在一个平面内取向的情况下,烧结工序中的加压方向设定为与该取向方向正交的方向,因此,取向发生混乱的情况少,或者几乎不引起,因此,在这样的情况下,特别可适于非平行取向。

[0270]

[3.其它]

[0271]

作为稀土类磁体形成用材料,例如,也可使用以往通常的通过压粉方法制造的成

型体。在通过压粉方法制作稀土类磁体形成用材料的情况下,与上述的生片方法同样地将微粉碎后的磁体粉放入模具,通过磁场施加在使其结晶轴取向的状态下进行磁场中成型。该磁场中成型在12~20koe(960~1600ka/m)左右的磁场中以0.3~3.0t/cm2(30~300mpa)左右的压力进行即可。另外,磁场施加方法除上述以外,也可以使用脉冲施加磁场。这里,施加的磁场可以基于想要取向的磁体粒子的方向,使用任意的各种磁路产生。例如,在制造极各向异性取向的磁体的情况下,可以使用埋设有与磁极数对应数量的磁场线圈的模具,对该磁场线圈进行通电而产生与极各向异性取向对应的磁场。

[0272]

本发明不限定于上述的实施方式,可进行其它各种变更。因此,附图及说明只不过是示例,并不限定于此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。