1.本发明属于油水分离领域,尤其涉及一种用于乳化液分离的持久抗污染的超亲水导电纳米纤维膜及其制备方法,以及使用辅助电场处理水包油乳化液的方法。

背景技术:

2.乳化液具有含油量高、有机物浓度大、成分复杂等特点,直接排放将对生态环境造成严重破坏,属于危险废弃物(hw09),是工业废水处理中的重点与难点。膜分离技术因具有药剂投加量、次生危废产量少和处理能耗低的特点,在乳化液处理工程中逐渐得到应用。然而,乳化液中油滴在膜面上易浸润导致严重的膜污染。水下疏油性差导致污染在膜表面迅速发展,进而使滤水通量快速下降且难以恢复,严重的膜污染限制了膜分离技术的实际应用。

3.针对上述问题,提高膜的抗污染性能对提升油水分离效率至关重要。缓解膜污染的主要方法有膜面性质调控、外源调控和膜清洗。膜面性质调控属于过滤前操作,通过改性膜面亲疏水性质和静电性质,防止膜面与油滴的接触从而缓解膜污染,奠定膜分离过滤效果基础,主要手段包括:超亲水改性和静电改性;外源调控属于运行过程操作,通过改变流场、电场等条件进行剪切扰动、电泳、静电排斥等手段缓解膜污染,增强膜分离效果,主要手段包括:剪切流和电场辅助;此外,通过光催化、电化学氧化等清洗手段也可在位清洗污垢从而缓解膜污染,恢复膜通量,实现材料再生。

4.超亲水改性既可增强水的渗透速率从而提高过滤通量,又可形成膜面水合层,阻隔油滴污染,因此是最常用的抗膜污染手段(cn 201410458062.7、cn 201410125768.1)。然而使用超亲水膜处理乳化液仍然发现了高于预期的污染,这是因为离子型表面活性剂具有双亲特性和带电性,更易吸附在膜表面和孔道中,而表面活性剂的亲油基团会改变膜表面润湿性,导致油滴更易与膜表面接触,弱化膜面的抗污染能力。针对表面活性剂的污染,电场辅助技术得到关注,其通过静电斥力来缓解表面活性剂的吸附从而缓解膜污染。为了防止电解和电渗析,降低操作电压,电场辅助技术一般使用导电膜作为过滤材料,相关技术处理对象主要为微生物、天然有机物及微纳颗粒物,很少用于处理乳化液(cn201910319679.3)。同时,由于导电膜使用材料主要为导电陶瓷、cnt、导电高分子等材料,并采用沉积法制备,膜孔径较小且亲水性有限,一般处理通量不高,导电层易脱落。

技术实现要素:

5.本发明的目的是提供一种持久抗污染的超亲水导电纳米纤维膜,该膜可提高水相渗透通量、且油相不粘附于膜材料表面,本发明还提供了基于自身导电性利用电场辅助防止表面活性剂吸附的超亲水导电纳米纤维膜处理水包油乳化液的方法。本发明适用范围广,能实现对油水混合物、微米级水包油乳化液的高效分离,电场辅助下具有比常规超亲水膜更强的抗污染性能。

6.为了实现本发明的目的,本发明提供了一种超亲水导电纳米纤维膜的制备方法,

具体包括以下步骤:

7.p1.将导电聚合物和掺杂剂同时溶解于n,n-二甲基甲酰胺中,在室温条件下磁力搅拌,配置成溶解有导电聚合物的n,n-二甲基甲酰胺悬浊液。

8.所述导电聚合物为聚苯胺、聚噻吩、聚吡咯、聚乙撑二氧噻吩中的任意一种;优选的,所述导电聚合物为聚苯胺,所述聚苯胺的分子量范围为5,000~65,000。

9.所述掺杂剂为卤素或质子酸中任意一种。

10.所述卤素为cl2、br2、i2、icl3、ibr中的任意一种;所述质子酸为无机酸类的hcl、h2so4、hno3或有机酸类的10-樟脑磺酸中的任意一种,优选的,所述掺杂剂为10-樟脑磺酸,该试剂安全无毒,并且在本发明制备时较稳定。

11.优选的,所述导电聚合物与所述掺杂剂的质量比为1:0.5~1:2,掺杂剂在此范围内添加,可保证本发明中的导电聚合物导电。

12.优选的,所述n,n-二甲基甲酰胺悬浊液中导电聚合物的浓度为0.5wt%~1.5wt%。本发明中导电聚合物的浓度在该范围值,可使导电聚合物在n,n-二甲基甲酰胺悬浊液中充分饱和溶解。

13.优选的,所述静电纺丝工作液中聚丙烯腈的浓度为3.5wt%~8wt%。该静电纺丝工作液中,若聚丙烯腈的浓度低于3.5wt%,后续纺丝效果不佳;若聚丙烯腈的浓度高于8wt%,则后续纺丝直径大,不利于过滤。

14.p2.将上述悬浊液使用过滤器过滤,收集过滤后的溶液为预制溶液。

15.p3.将聚丙烯腈粉末溶解于上述预制溶液中,在恒定室温下使用磁力搅拌器搅拌,配置成静电纺丝工作液。

16.p4.将静电纺丝机的工作电压为15~25kv,单针头供液速度为0.6~1.2ml/h,然后使用所述静电纺丝机将所述静电纺丝工作液纺织于接收滚筒的金属网上,得到超亲水导电纳米纤维膜。

17.本发明的超亲水导电纳米纤维膜是采用静电纺丝一步直接制备而成的,该纳米纤维膜具备稳定的错孔结构,可实现高通量。

18.本发明的超亲水导电纳米纤维膜的纤维直径为120~180nm,膜孔径分布范围为0.3~1.3μm,具有超亲水性和水下超疏油性。本发明的超亲水导电纳米纤维膜的水接触角小于30

°

,且蒸馏水可在1~10s内完全浸润本发明的纤维膜材料;所述纤维膜材料的水下油接触角大于150

°

,并在水下10分钟后仍保持大于150

°

的超疏油状态。

19.本发明根据上述的制备方法还提供了一种超亲水导电纳米纤维膜。

20.本发明利用制得的超亲水导电纳米纤维膜借助电场辅助来分离乳化液的油水相,该处理方法包括以下步骤:

21.s1.将所述超亲水导电纳米纤维膜置于过滤装置中,将蒸馏水倒入过滤装置用于润湿所述超亲水导电纳米纤维膜。

22.优选的,所述过滤装置为死端或错流过滤装置。

23.s2.将润湿后的所述超亲水导电纳米纤维膜作为工作电极,然后在所述超亲水导电纳米纤维膜上方放置对电极,所述工作电极与所述对电极的间距为1~50mm,接通外接电源,外接电源电压为0~10v,将乳化液倒入过滤装置中进行带压过滤操作,油相被截留在进水一侧,水相从所述超亲水导电纳米纤维膜的另一侧流出,并收集出水。

24.优选的,本发明的外接电源电压类型可为直流、交流或脉冲。

25.优选的,本发明的对电极为可以含镀层的金属电极或金属氧化物电极。所述金属电极包括铝电极、铁电极或钛电极;所述金属镀层包括钌、铑、钯、铱或铂;所述金属氧化物包括二氧化钌、二氧化钛。

26.s3.取出油水分离后的超亲水导电纳米纤维膜,在清水中浸泡数秒后再冲洗,清洗后的超亲水纳米纤维膜可重复所述步骤s2过滤乳化液。

27.进一步的,所述乳化液为阴离子型表面活性剂稳定的水包油乳化液或阳离子型表面活性剂稳定的水包油乳化液中的任意一种,所述阴离子型表面活性剂或阳离子型表面活性剂的浓度范围为0.1~2.0g/l。

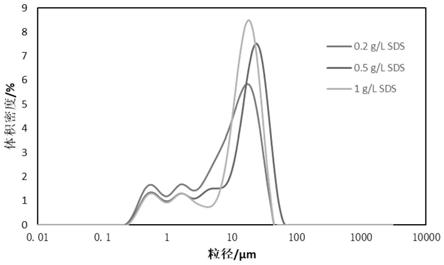

28.进一步的,所述乳化液液滴粒径大于所述超亲水导电纳米纤维膜孔径的微米级乳化液,所述液滴粒径为0.3~40μm。本发明的超亲水导电纳米纤维膜处理此乳化液粒径具有良好的分离效果,若不在此粒径范围,则存在不佳的可能性(即处理效果不稳定的可能)。

29.进一步的,所述乳化液的油相为低粘度的短链烷烃、碳氢化合物、高粘度矿物油中的一种或多种;所述油相的浓度为2,000~10,000ppm。所述油相包括二氯甲烷、三氯甲烷、四氯化碳、石油醚、十六烷、大豆油、液体石蜡、真空泵油或机油等成分。

30.本发明取得了以下有益效果:

31.1、从材料制备上看,本发明所述的超亲水导电纳米纤维膜通过静电纺丝法制备得到,仅有制备电纺液和静电纺丝两步即可制备兼具超亲水性和导电性的纳米纤维膜,制备方法操作简单易行,原材料利用率高;此外,本发明所述制备方法通过添加聚苯胺(pani)和掺杂剂10-樟脑磺酸(csa)即可实现了对纤维性质的调控,添加聚苯胺创造了微纳粗糙表面,提高亲水性,掺杂10-樟脑磺酸使其具备导电性。

32.2、从处理方法上看,本发明利用超亲水导电纳米纤维膜的导电特性来辅助电场提高油水的分离效果,且分离乳化液的处理方法中双压(跨膜压力、电场电压)低,运行条件温和。使用少量蒸馏水对膜材料(即为本发明的超亲水导电纳米纤维膜)进行预润湿后,再施加电压过滤水包油乳化液,运行电功耗低于42.43w/m2,操作简便,驱动力小,能耗低。

33.3、从油水分离效率上看,本发明所述超亲水导电纳米纤维膜对表面活性剂稳定的乳化液的cod截留效率可达97.61%,1h内平均处理通量可达16,888.26lmh/bar,在具有良好的处理效果的同时,兼具了良好的渗透性,处理效率高;所述膜材料具有超亲水和水下超疏油的特性,自身抗污染性能强,在此基础上所述膜材料的导电性使其可以施加一定偏压,通量提升比例可达591%,进一步强化所述膜材料的抗污染性能,2h内通量损失小,过滤后仅用清水简单浸泡冲洗即可恢复通量,可重复使用多次,具有良好的实际应用潜力。

34.4、从处理对象和应用范围上看,本发明所述的超亲水导电纳米纤维膜适用范围广,所处理的水包油乳化液(即为本发明的乳化液)包括多种离子型表面活性剂稳定的乳化液,针对表面活性剂浓度范围为0.1g/l~2.0g/l,油相类型范围从低粘度的短链烷烃和碳氢化合物到高粘度的矿物油均可处理,具备实际应用价值。

附图说明

35.图1是被处理的不同浓度表面活性剂稳定的乳化液粒径分布图;

36.图2是本发明实施例1的制备超亲水导电纳米纤维膜的流程示意图;

37.图3是本发明实施例1制备的超亲水导电纳米纤维膜的sem图;

38.图4是本发明实施例1制备的超亲水导电纳米纤维膜的接触角效果图;

39.图5是本发明实施例1制备的超亲水导电纳米纤维膜在3v电压辅助下处理1.0g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

40.图6是本发明实施例1制备的超亲水导电纳米纤维膜在3v电压辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

41.图7是本发明实施例1制备的超亲水导电纳米纤维膜在3.5v电压辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

42.图8是本发明实施例1制备的超亲水导电纳米纤维膜在4.0v电压辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

43.图9是本发明实施例1制备的超亲水导电纳米纤维膜在4.5v电压辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

44.图10是本发明实施例1制备的超亲水导电纳米纤维膜在6.0v电压辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

45.图11是本发明实施例1制备的超亲水导电纳米纤维膜在不同场强的电场辅助下处理0.2g/l阴离子表面活性剂稳定的水包油乳化液的效果图;

46.图12是本发明实施例1制备的超亲水导电纳米纤维膜处理油水混合物的效果图;

47.图13是本发明实施例1制备的超亲水导电纳米纤维膜处理0.2g/l阳离子表面活性剂稳定的微米级乳化液的效果图。

具体实施方式

48.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

49.本发明实施例中涉及的处理对象乳化液包括油水混合物、微米级乳化液,配制方法如下:

50.(1)油水混合物:量取3ml液体石蜡并转移至297ml水相中,将所得混合物用手剧烈摇晃30s,获得油水混合物。

51.(2)不含表面活性剂的微米级乳化液:称取3ml液体石蜡并转移至297ml水相中,使用高速搅拌器将所得混合物以13,000rpm的转速搅拌3min得到不含表面活性剂的微米级乳化液。

52.(3)表面活性剂稳定的微米级乳化液:将3ml液体石蜡和60、150、300mg阴离子表面活性剂(十二烷基硫酸钠,sds)混合后转移至297ml水相中,使用高速搅拌器将所得混合物以13,000rpm的转速搅拌3min得到阴离子表面活性剂稳定的微米级乳化液,相关参数如图1所示。

53.阳离子表面活性剂稳定的微米级乳化液的制备方法为将上述阴离子表面活性剂替换为阳离子表面活性剂(十六烷基三甲基溴化铵,ctab),其他参数与操作条件不变制备得到。当处理阴离子表面活性剂稳定的微米级乳化液时,超亲水导电纳米纤维膜作为阴极;当处理阳离子表面活性剂稳定的微米级乳化液时,超亲水导电纳米纤维膜作为阳极。

54.实施例1

55.如图2所示,本实施例的超亲水导电纳米纤维膜的制备方法为:

56.p1.称取150mg的聚苯胺粉末与190mg10-樟脑磺酸晶体,溶解于15mln,n-二甲基甲酰胺中,在室温条件下使用磁力搅拌器以300rpm搅拌12h,配置成第一浓度为1%的聚苯胺和第二浓度为1.27%的10-樟脑磺酸的n,n-二甲基甲酰胺的悬浊液。

57.p2.使用规格为0.22μm的nylon针式过滤器过滤上述悬浊液,收集过滤后的溶液作为静电纺丝工作液的预制溶液,操作过程中保持温度(常温)恒定。

58.p3.称取900mg聚丙烯腈粉末溶解于上述预制溶液中,在恒定室温下使用磁力搅拌器以600rpm搅拌12h,配置成6%的聚丙烯腈的静电纺丝工作液。

59.p4.裁剪平整的300mm

×

300mm的不锈钢金属网,将其固定于静电纺丝机的收集滚筒上,取一定体积的浓度为6%的聚丙烯腈静电纺丝工作液于针筒内,设定静电纺丝机的工作电压为17kv,供液速度为1.0ml/h。纺丝结束后,即可得到目标超亲水导电纳米纤维膜。

60.如图3所示,采用sem对本实施例制得的超亲水导电纳米纤维膜材料的表面进行观察表征,超亲水导电纳米纤维膜的纤维直径为160nm~170nm,孔径分布范围为:0.3μm~1.3μm。相较于常规的pan静电纺丝纤维表面的光滑结构,超亲水导电纳米纤维表面具有更加精细的微纳粗糙表面。

61.如图4所示,本实施例中的超亲水导电纳米纤维膜具有超亲水性和水下超疏油性,超亲水导电纳米纤维膜的水接触角为11.66

°

,且水滴在1s内完全浸润超亲水导电纳米纤维膜,此时水接触角为0

°

;水下油接触角为158.96

°

,并在10分钟后仍保持大于150

°

的超疏油状态。

62.使用本发明制得的超亲水导电纳米纤维膜用于乳化液分离,即将乳化液中的油相和水相分离。本发明的超亲水导电纳米纤维膜适用于分离多种离子型表面活性剂(阴离子或阳离子型表面活性剂)稳定的乳化液。

63.对比例1

64.对比例与实施例1的区别在于,直接称取900mg聚丙烯腈粉末溶解于n,n-二甲基甲酰胺中,在恒定室温下使用磁力搅拌器以600rpm搅拌12h,配置成6%的聚丙烯腈的静电纺丝工作液。纺丝结束后,即可得到常规的聚丙烯腈纳米纤维膜。

65.如图3所示,聚丙烯腈纳米纤维表面的光滑,其水接触角为31.09

°

,且水滴在10s后完全浸润聚丙烯腈纳米纤维膜,不具备超亲水性;其水下油接触角为135.74

°

,不具备水下超疏油性。

66.应用例1

67.使用实例1中制得的超亲水导电纳米纤维膜处理1.0g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。

68.超亲水导电纳米纤维膜处理乳化液的具体处理方法如下:

69.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面(即为实施例1制得的超亲水导电纳米纤维膜的膜面,下面均作此简写)上,使其仅在重力作用下浸润并透过超亲水纳米纤维膜的膜面,在膜材料上方3cm处放置具有钌镀层的金属钛网,分别断开/接通3v的恒压电源,将微米级乳化液倒入死端过滤装置中,在5kpa

的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

70.如图5所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为1.0g/l阴离子表面活性剂稳定的微米级乳化液时,透光率为98.9%,cod截留率为90.2%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,307lmh/bar,当施加3v电压时,过滤通量为3,466.7lmh/bar,通量提升率为50.3%,说明电场辅助能有效缓解膜污染,降低通量的损失。

71.应用例2

72.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

73.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水导电纳米纤维膜的膜面,在膜材料上方0.5cm处放置具有钌镀层的金属钛网,分别断开/接通3v的恒压电源,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

74.如图6所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为0.2g/l阴离子表面活性剂稳定的微米级乳化液时,透光率为97.6%,cod截留率为97.6%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,444.1lmh/bar,当施加3v电压时,过滤通量为4,200.9lmh/bar,通量提升率为71.9%,说明电场辅助能有效缓解膜污染,降低通量的损失。

75.应用例3

76.使用实例1中制备的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

77.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水纳米纤维膜的膜面,在膜材料上方0.5cm处放置具有钌镀层的金属钛网,分别断开/接通3.5v的恒压电源,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

78.如图7所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为0.2g/l阴离子表面活性剂稳定的微米级乳化液时,透光率为98.9%,cod截留率为90.2%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,307lmh/bar,当施加3.5v电压时,过滤通量为5,707.3lmh/bar,通量提升率为133.4%,说明电场辅助能有效缓解膜污染,降低通量的损失。

79.应用例4

80.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

81.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水导电纳米纤维膜的膜面,在膜材料上方0.5cm处放置具有钌镀层的金属钛网,分别断开/接通4.0v的恒压电源,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水并测量其透光率、cod截留率、处理通量。

82.如图8所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为0.2g/l阴离子的微米级乳化液时,透光率为98.9%,cod截留率为90.2%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,307lmh/bar,当施加4.0v电压时,过滤通量为8704.2lmh/bar,通量提升率为133.4%,说明电场辅助能有效缓解膜污染,降低通量的损失。

83.应用例5

84.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

85.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水导电纳米纤维膜的膜面,在膜材料上方0.5cm处放置具有钌镀层的金属钛网,分别断开/接通4.5v的恒压电源,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

86.如图9所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为0.2g/l阴离子的微米级乳化液时,透光率为98.9%,cod截留率为90.2%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,307lmh/bar,当施加4.5v电压时,过滤通量为16888.3lmh/bar,通量提升率为591.0%,说明电场辅助能有效缓解膜污染,降低通量的损失。

87.应用例6

88.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

89.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水导电纳米纤维膜的膜面,在膜材料上方0.5cm处放置具有钌镀层的金属钛网,分别断开/接通6.0v的恒压电源,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

90.如图10所示,超亲水导电纳米纤维膜过滤表面活性剂浓度为0.2g/l阴离子的微米级乳化液时,透光率为97.8%,cod截留率为97.6%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为2,307lmh/bar,当施加6v电压时,过滤通量为13,855lmh/bar,通量提升率为466.9%,说明电场辅助能有效缓解膜污染,降低通量的损失。

91.应用例7

92.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阴离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。该具体处理方法如下:

93.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水导电纳米纤维膜的膜面,分别场强设定为150v/m、900v/m,将微米级乳化液倒入死端过滤装置中在5kpa的负压下进行过滤操作,微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

94.如图11所示,当电场强度为150v/m时,过滤通量为4,724.2lmh/bar,当电场强度为150v/m时,过滤通量为16888.3lmh/bar,通量提升率为257.5%,说明更高的电场强度能有效缓解膜污染,降低通量的损失。

95.应用例8(油水混合物)

96.使用实例1中制得的超亲水导电纳米纤维膜处理油水混合物,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。

97.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,使其仅在重力作用下浸润并透过超亲水纳米纤维膜的膜面,将油水混合物倒入死端过滤装置中,仅在重力作用下进行过滤操作,油水混合物中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

98.如图12所示,超亲水导电纳米纤维膜过滤油水混合物时,透光率为98.9%,cod截留率为90.2%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了所有的油滴。仅在重力作用下,其过滤通量达到1,333lmh,具有良好的分离效果。

99.应用例9(阳离子表面活性剂稳定的微米级乳化液)

100.使用实例1中制得的超亲水导电纳米纤维膜处理0.2g/l阳离子表面活性剂稳定的微米级乳化液,观察出水的透光率、cod截留率,并比较施加电场前后的处理通量,考察电场辅助抗污染特性。

101.将实例1中制备的超亲水导电纳米纤维膜材料放入死端过滤装置中,将5ml蒸馏水倒入膜面上,在膜材料上方3cm处放置具有钌镀层的金属钛网,分别断开/接通1.5v的恒压电源,使其仅在重力作用下浸润并透过超亲水纳米纤维膜的膜面,将阳离子表面活性剂稳定的微米级乳化液倒入死端过滤装置中,在5kpa的负压作用下进行过滤操作,阳离子表面活性剂稳定的微米级乳化液中油相被截留在进水一侧,水相从膜的另一侧流出,收集出水,并测量其透光率、cod截留率、处理通量。

102.如图13所示,超亲水导电纳米纤维膜过滤0.2g/l阳离子表面活性剂稳定的微米级乳化液时,透光率为98.8%,cod截留率为97.5%,处于较高水平。由于油滴是影响透光率的主要因素,因此说明膜材料几乎截留了大部分的油滴。当不施加电压时,过滤通量为1,987lmh/bar,当施加1.5v电压时,过滤通量为2,348.5lmh/bar,通量提升率为14.8%,说明电场辅助能有效缓解膜污染,降低通量的损失。

103.值得注意的是,本发明中制得的超亲水导电纳米纤维膜材料不仅仅限于处理上述应用例中的阴离子表面活性剂稳定的微米级乳化液,还可以处理阳离子等多种离子型表面活性剂稳定的乳化液,针对的表面活性剂浓度范围可达到0.1g/l~2.0g/l,油相类型范围

从低粘度的短链烷烃和碳氢化合物到高粘度的矿物油均可处理,其中,油相可包括二氯甲烷、三氯甲烷、四氯化碳、石油醚、十六烷、大豆油、液体石蜡、真空泵油或机油等组分,且不限于列举出的这些油相的组分,该油相的浓度可在2,000~10,000ppm范围内。

104.值得注意的是,本发明可处理的乳化液液滴的粒径大于超亲水导电纳米纤维膜孔径的微米级乳化液,该液滴粒径范围为0.3~40μm。

105.以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

106.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。