1.本发明涉及一种快速近净成形航天发动机燃烧室的复合制造方法,具体涉及的是选区激光熔化技术、数控加工与分体焊接技术的组合应用,属于增材制造领域。

背景技术:

2.航天发动机燃烧室涉及环形内腔、喷注器和异性结构等复杂结构,一般地,其加工制造涉及铸造、数控加工、电火花打孔和焊接等多道工序,材料利用率低,因而生产成本居高不下;此外,航天发动机工作环境温度高,一般选用耐高温、抗腐蚀的合金进行生产,而此类金属具有难变形、难加工的特殊性质,采用上述传统工艺进行生产制造,风险大、难度高,制造周期难以保证。选区激光熔化技术具有高柔性、短周期、复杂结构一体成形的能力,高度契合具有内流道、异形曲面等复杂结构的航天发动机燃烧室的生产制造,然而,这种优势仍然受到诸如选区激光熔化设备成形尺寸、稳定性等客观因素困扰,使得选区激光熔化成形发动机燃烧室的实际应用受到限制;目前主流的金属选区激光熔化设备成形尺寸为600

㎜×

600

㎜×

600

㎜

或者650

㎜×

650

㎜×

800

㎜

,即使设备成形室尺寸可以满足零件空间要求,但零件的打印风险随着零件尺寸几何增长,一旦打印中途出现质量问题,其造成的时间和经济损失将难以承受。

3.作为航天器的核心组成部件,保持发动机技术的领先具有重要的战略意义,换言之,任何能显著缩短航天发动机“设计-制造-试验验证”周期以及提高可靠性的技术方案,都将极大地推动航天发动机技术的发展革新。因此,亟需寻求一种新的复合制造工艺,既满足发动机燃烧室复杂结构一体精确成形需求,也能保证发动机燃烧室整体制造的低成本、短周期和可行性。

技术实现要素:

4.本发明的目的在于提供一种快速近净成形发动机燃烧室的复合制造方法,主要是解决一些大尺寸发动机燃烧室制造的难题,如在制造尺寸为600

㎜×

600

㎜×

900

㎜

或更大尺寸的发动机燃烧室时,通过现有技术就难以制造,或制造成本较高、周期较长。

5.为了实现上述目的,本发明提供如下技术方案:

6.(1)使用三维造型软件处理燃烧室模型,将燃烧室分割成燃烧室主体和出口法兰两个部分;

7.(2)采用选区激光熔化技术成形燃烧室主体,保证燃烧室主体复杂结构成形精度,

8.(3)采用数控加工成形出口法兰;

9.(4)采用氩弧焊或激光焊将燃烧室主体与出口法兰焊接为一体,得到完整的发动机燃烧室。

10.(5)对燃烧室进口和出口法兰的装配面采用数控机床进行精加工。

11.制造发动机燃烧室的材料选取具有焊接可行性的高温合金和不锈钢,如gh3625、gh3536、321l和1cr18ni9ti等。

12.步骤(1)中,使用三维造型软件将超出选区激光熔化设备成形尺寸的燃烧室分割为两段,第一段为燃烧室主体,包含环形内腔和汇流槽等复杂结构,并且其高度不超过选区激光熔化设备成形高度极限;第二段为出口法兰,包含出口法兰和部分燃烧室腔体。燃烧室主体与出口法兰连接处需预留60~90

°

的焊接坡口,燃烧室主体和出口法兰需分别设置导向凸台与导向凹槽。

13.步骤(2)中,采用选区激光熔化技术一体化近净成形燃烧室主体,保证环形内腔和汇流槽的尺寸精度满足设计要求。

14.步骤(3)中,因出口法兰结构简单,采用数控加工成形,不仅降低了生产成本,而且可与步骤(2)并联进行,缩短了发动机燃烧室生产周期。

15.步骤(4)中,使用氩弧焊将燃烧室主体与出口法兰连接成燃烧室零件,如燃烧室主体与出口法兰是同种材料,则应选择相同牌号的焊丝,如燃烧室主体与出口法兰为异种材料,则应选择中间成分的焊丝。

16.步骤(5)中,在进口法兰和出口法兰处进行精加工,避免焊接后导致的尺寸变形,确保满足装配需求。

17.与现有技术相比,本发明具有显著的优势,具体表现在以下几方面:

18.(1)现有设备无法满足燃烧室全尺寸一体化增材制造,本发明基于分体成形思路克服了燃烧室尺寸超增材制造设备尺寸而无法一体成形的困难,实现了燃烧室的增材制造;

19.(2)与传统的加工方法相比,工序难度减小,分体加工后只需在实体部分进行焊接即可,不仅大大降低了生产制造成本,还极大的提升产品可靠性和良品率,同时发动机燃烧室成形周期缩短14.7%,为火箭发动机技术的快速迭代提供了基础。

附图说明

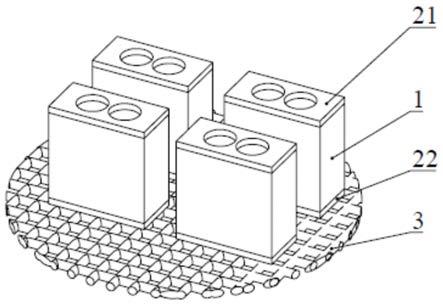

20.图1本发明发动机燃烧室三维模型;

21.图2本发明发动机燃烧室剖视图;

22.图3本发明发动机燃烧室主体与出口法兰的焊接坡口;

23.图4是本发明的实现流程图。

24.图2中:1-入口法兰;11-入口法兰安装面;2-出口法兰;21-出口法兰安装面;3-燃烧室主体;4-焊接坡口。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解

为指示或暗示相对重要性。

27.下面将结合附图对本发明专利进行进一步详细描述:

28.实施例1:

29.使用商用三维建模软件将总体尺寸为580

㎜×

550

㎜×

850

㎜

的发动机燃烧室模型分割为燃烧室主体和出口法兰两个部分,燃烧室主体包括环形内腔和汇流槽等复杂结构,高度为800

㎜

,出口法兰高50

㎜

。燃烧室主体和出口法兰都选用gh3625合金,其中,采用大型工业级金属激光选区熔化设备成形燃烧室主体,使用数控加工成形出口法兰,两道工序并联进行。成形后,将燃烧室与出口法兰拼接并固定,使用gh3625焊丝将两者焊接为一体,得到发动机燃烧室,然后在装配面进行精加工,整个生产周期由34天缩短为29天,降低了14.7%。

30.实施例2:

31.使用商用三维建模软件将总体尺寸为580

㎜×

550

㎜×

650

㎜㎜

的发动机燃烧室模型分割为燃烧室主体和出口法兰两个部分,燃烧室主体包括环形内流道和汇流槽等复杂结构,高度为600

㎜

,出口法兰高50

㎜

。其中,燃烧室主体选用gh3625合金,采用大型工业级金属激光选区熔化设备成形,出口法兰选用321l不锈钢,使用数控加工成形,两道工序并联进行,成形后,将燃烧室与出口法兰拼接并固定,使用ernicrmo-3焊丝将两者焊接为一体,得到发动机燃烧室,进一步降低了发动机燃烧室生产成本,同时将整个生产周期由30天缩短为25天,降低了16.7%。

32.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。