1.本发明涉及一种球形钛及钛合金粉末制备装置和方法,属于3d打印金属材料制备技术 和设备开发领域。

背景技术:

2.目前,用于3d打印钛粉的制备方法主要有电极感应熔炼气体雾化法(eiga)、等离子旋 转电极雾化法(prep)、等离子体球化法(ps)和等离子体雾化法(pa)等。气雾化法制备15-53μm 钛粉空心率为0.6%左右,制备1kg15-53μm钛粉消耗液氩400kg;旋转电极法,受限于电极 旋转速度,-53μm粉末收率小于10%,提高转速到40000rpm,收率可达到15%,但是设备技 术要求高;射频等离子球化的粉末杂质成分高,不适合航天航空、医疗3d等高端打印。并 未真正应用于大规模的工业生产。目前进口15-53μmtc4粉末价格为2300元/公斤,国产 15-53μmtc4粉末价格为1200元/公斤。原始粉末价格高造成限制打印件的应用领域。

3.中国专利,公开号cn103406543a公开了旋转圆盘二次离心雾化制备钛及钛合金粉末制 备方法及装置,但是旋转盘液滴到旋转盘,飞行过程中液滴降温,造成粉末球形度差。

4.中国专利,公开号cn106166617a公开了一种气雾化制备钛及钛合金粉末制备方法。缺 点是氩气消耗量大,空心粉高达0.8%,粉末制备成本高。

5.中国专利,公开号cn101716686a公开了一种短流程制备微细球形钛粉的方法,将氢化

‑ꢀ

脱氢技术与射频等离子体熔融球化技术,存在粉末氧含量高问题。

6.中国专利,公开号cn105252009a公开了采用双飞秒激光熔炼钛雾化制备钛及钛合金粉 末,缺点是钛液要经过中间包,通过导流管雾化,会造成污染,粉末的杂质元素含量高。

7.因此,开展一种球形钛或钛合金粉末制备方法及装置的研究,提高细粉收率,降低钛粉 空心率,降低装置复杂程度和制备成本,是十分有必要的。

技术实现要素:

8.本发明所要解决的技术问题是现有球形钛及钛合金的制备方法,粉末含氧量、空心率以 及杂质含量均高。

9.本发明解决其技术问题所采用的技术方案是:球形钛及钛合金粉末制备装置,包括保护 罩、旋转轮、熔炼单元、升降装置和一级收粉罐;所述保护罩包括熔炼室和雾化室,旋转轮 转动设置在熔炼室内,熔炼单元设置在旋转轮的下方,且熔炼单元通过升降装置上下移动, 使得旋转轮位于熔炼单元内,熔炼室的上部与雾化室中部连通,且连通口位于旋转轮的切线 方向上,一级收粉罐设置在雾化室的下端并与其内部连通,雾化室的上端设置有进气管,下 部设置有排气管。

10.其中,上述装置中所述熔炼单元包括双层水冷铜坩埚和感应线圈,感应线圈设置在双层 水冷铜坩埚的侧壁上。

11.其中,上述装置中还包括电机,所述电机转速为100000~20000rpm,且电机驱动旋

转轮 旋转。

12.其中,上述装置中所述旋转轮材质为304不锈钢,表面设置有y2o3或zro或bazro3或 cazro3涂层;所述旋转轮外径为30~50cm,旋转轮外缘处设置有三角形或多边形开槽,且 开槽的深度为20~100μm,旋转轮3数量为1~20个,相邻旋转轮之间的间距2~5mm。

13.其中,上述装置中所述升降装置为伺服升降装置,且上升速度为10~50μm/s,升降装置 的升降杆材质为紫铜。

14.其中,上述装置中还包括二级收粉罐,二级收粉罐设置在雾化室和排气管之间,且中部 部与雾化室下部的连接,二级收粉罐上部设置有布袋除尘器,布袋除尘器的出口与排气管连 接。

15.其中,上述装置中所述排气管上设置有压力传感器和氧含量检测仪,进气管上设置有进 气阀,排气管上设置有排气阀,且压力传感器和氧含量检测仪均与进气阀和排气阀电连接。

16.球形钛及钛合金粉末制备方法,包括下列步骤:

17.a、合金锭的熔炼

18.将钛锭或钛合金锭材加入双层水冷铜坩埚42,保持真空度小于0.1pa,然后充入氩气, 通过感应线圈41对双层水冷铜坩埚42使得钛锭或钛合金锭材熔化,加热温度为钛锭或钛合 金锭材过热度80~150℃;

19.b、熔滴的雾化

20.在钛锭或钛合金锭材完全融化液面稳定后,旋转轮3下端置于双层水冷铜坩埚42液面下, 旋转轮3旋转,转速为100000~20000rpm,使得熔滴在离心力作用,延抛物线飞出并与氩气 换热;

21.c、粉末收集,收集熔滴换热凝固后的球形粉末;

22.d、粉末筛分,将球形粉末筛分制得成品。

23.其中,上述方法中步骤b中旋转轮3外径为30~50cm,旋转轮3外缘处设置有三角形或 多边形开槽,且开槽的深度为20~100μm,旋转轮3数量为1~20个,相邻旋转轮3之间的 间距2~5mm。

24.其中,上述方法中所述熔炼室和雾化室工作压力为105~115kpa,装置的泄漏率≤2pa/h, 且内部氧含量≤10ppm,所述补氩气的纯度为99.999%。

25.本发明的有益效果是:本装置和方法创新性采用一排旋转轮方法制备钛或钛合金粉末, 通过控制熔体过热度、旋转轮转速、旋转轮开槽参数控制粉末粒径。通过控制旋转轮数量、 齿轮形状控制生产效率。采用离心雾化方式,得到粉末的球形度更好,氩气的消耗量小,且 旋转轮的转速为10000-20000rpm远小于旋转电极法等离子旋转电极法40000rpm,且制备粉 末粒度更细,对装置高速旋转的稳定性要求低。本方法钛锭的成分含量可控,杂质元素含量 低。通过布袋除尘除去氩气中细微的金属粉末,通过压力传感器和氧浓度传感器进行补、排 氩气,大幅度降低了氩气的消耗量,同时也控制了钛粉的氧含量。能够制备出粒度细、空心 率低、球形度高、氧含量低、成本低的球形钛或钛合金粉末。

附图说明

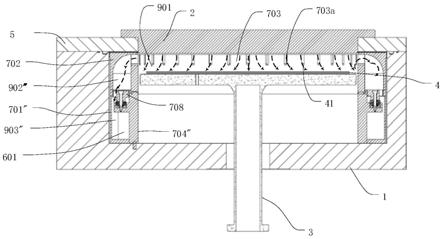

26.图1为本发明的结构示意图;

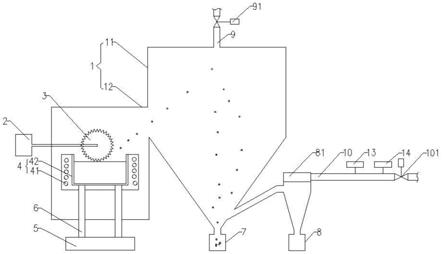

27.图2为本发明的实施例1中旋转轮的结构示意图;

28.图3为本发明的实施例2中旋转轮的结构示意图;

29.图4为本发明的实施例3中旋转轮的结构示意图。

30.图中标记为:1是保护罩,11是雾化室,12是熔炼室,2是电机,3是旋转轮,4是熔炼 单元,41是感应线圈,42是双层水冷铜坩埚,5是升降装置,6是升降杆,7是一级收粉罐, 8是二级收粉罐,9是进气管,91是进气阀,10是排气管,101是排气阀。

具体实施方式

31.下面结合附图和实施例对本发明进一步说明。

32.如图1至图4所示,本发明的球形钛及钛合金粉末制备装置,包括保护罩1、旋转轮3、 熔炼单元4、升降装置5和一级收粉罐7;所述保护罩1包括熔炼室12和雾化室11,旋转轮 3转动设置在熔炼室12内,熔炼单元4设置在旋转轮3的下方,且熔炼单元4通过升降装置 5上下移动,使得旋转轮3位于熔炼单元4内,熔炼室12的上部与雾化室11中部连通,且 连通口位于旋转轮3的切线方向上,一级收粉罐7设置在雾化室11的下端并与其内部连通, 雾化室11的上端设置有进气管9,下部设置有排气管10。本领域技术人员能够理解的是,本 装置保护罩1主要用于提供生产环境,故熔炼室12和雾化室11的形状可根据需要确定,由 于一级收粉罐7设置在雾化室11的下端并与其内部连通,故可优选雾化室11的下部为锥形 结构,便粉末的收集。而将旋转轮3转动设置在熔炼室12内,实际生产时应通过驱动件驱动 旋转另高速旋转,将熔炼单元4设置在旋转轮3的下方,且熔炼单元4通过升降装置5上下 移动,使得旋转轮3位于熔炼单元4内,从而使得旋转轮3旋转,而熔滴附着在旋转轮3外 缘侧,在离心力的作用下,将熔滴沿熔炼室12的上部与雾化室11中部连通口处甩入雾化室11内,使得熔滴直接在雾化室11内与高压氩气换热,冷却成球形粉末。故连通口位于旋转 轮3的切线方向上,便于熔滴全部进入雾化室11,而一级收粉罐7设置在雾化室11的下端 并与其内部连通,通过一级收粉罐7就可手机粉末。同时在雾化室11的上端设置有进气管9, 下部设置有排气管10。

33.优选的,上述装置中所述熔炼单元4包括双层水冷铜坩埚42和感应线圈41,感应线圈 41设置在双层水冷铜坩埚42的侧壁上。本领域技术人员能够理解的是,本装置优选熔炼单 元4的具体结构,包括双层水冷铜坩埚42和感应线圈41,感应线圈41设置在双层水冷铜坩 埚42的侧壁上,双层水冷铜坩埚42用于盛装钛及钛合金,而感应线圈41通电就可用于加热 双层水冷铜坩埚42内的钛及钛合金直至熔化。

34.优选的,上述装置中还包括电机2,所述电机2转速为100000~20000rpm,且电机2驱 动旋转轮3旋转。本领域技术人员能够理解的是,优选电机2的转速,进而限定旋转轮3的 转速,保证熔滴在旋转轮3离心力的作用下甩出即可。

35.优选的,上述装置中所述旋转轮3材质为304不锈钢,表面设置有y2o3或zro或bazro3或cazro3涂层;所述旋转轮3外径为30~50cm,旋转轮3外缘处设置有三角形或多边形开 槽,且开槽的深度为20~100μm,旋转轮3数量为1~20个,相邻旋转轮3之间的间距2~ 5mm。本领域技术人员能够理解的是,为了保证装置的使用寿命,本装置优选旋转轮3材质 为304不锈钢,表面设置有y2o3或zro或bazro3或cazro3涂层。优选旋转轮33的尺寸和 形状以及数量。通过限定旋转轮3外径为30~50cm,保证熔滴全部沿连通口甩入雾化室11 内。限

定旋转轮3外缘处设置有三角形或多边形开槽,且开槽的深度为20~100μm,可控制 粉末的粒度大小。而优选旋转轮3数量为1~20个,相邻旋转轮3之间的间距2~5mm,主 要是为了提高生产效率。

36.优选的,上述装置中所述升降装置5为伺服升降装置,且上升速度为10~50μm/s,升降 装置5的升降杆6材质为紫铜。本领域技术人员能够理解的是,为了保证旋转轮3浸入液面 的深度一致,保证粉末的成形质量。本装置优选升降装置5为伺服升降装置,且上升速度为 10~50μm/s,同时为避免升降杆6损耗,优选升降装置5的升降杆6材质为紫铜。

37.优选的,上述装置中还包括二级收粉罐8,二级收粉罐8设置在雾化室11和排气管10 之间,且中部部与雾化室11下部的连接,二级收粉罐8上部设置有布袋除尘器81,布袋除 尘器81的出口与排气管10连接。本领域技术人员能够理解的是,为了进一步提升粉末收集 效果,优选将二级收粉罐8设置在雾化室11和排气管10之间,且中部部与雾化室11下部的 连接,二级收粉罐8上部设置有布袋除尘器81,布袋除尘器81的出口与排气管10连接。

38.优选的,上述装置中所述排气管10上设置有压力传感器13和氧含量检测仪14,进气管9上设置有进气阀91,排气管10上设置有排气阀101,且压力传感器13和氧含量检测仪14 均与进气阀91和排气阀101电连接。本领域技术人员能够理解的是,为了进一步保证产品质 量和持续生产,本装置优选在排气管10上设置有压力传感器13和氧含量检测仪14,进气管 9上设置有进气阀91,排气管10上设置有排气阀101,且压力传感器13和氧含量检测仪14 均与进气阀91和排气阀101电连接,实现循环控制,便于快速实现自动进行补氩气和排氩气。 使得本装置在氧浓度达到30ppm以上或压力达到120kpa以上,排气阀101自动打开。

39.球形钛及钛合金粉末制备方法,包括下列步骤:

40.a、合金锭的熔炼

41.将钛锭或钛合金锭材加入双层水冷铜坩埚42,保持真空度小于0.1pa,然后充入氩气, 通过感应线圈41对双层水冷铜坩埚42使得钛锭或钛合金锭材熔化,加热温度为钛锭或钛合 金锭材过热度80~150℃;

42.b、熔滴的雾化

43.在钛锭或钛合金锭材完全融化液面稳定后,旋转轮3下端置于双层水冷铜坩埚42液面下, 旋转轮3旋转,转速为100000~20000rpm,使得熔滴在离心力作用,延抛物线飞出并与氩气 换热;

44.c、粉末收集,收集熔滴换热凝固后的球形粉末;

45.d、粉末筛分,将球形粉末筛分制得成品。本领域技术人员能够理解的是,本方法中步骤 a中可以通过高频感应电源的电流强度,来控制双层水冷铜坩埚42的过热度,在一定范围内, 适当提高过热度,可以减小熔滴的表面张力和粘度,熔滴在离心力作用下破碎的更细。步骤 b中可以通过提高旋转轮3的转速,转速越大,离心力越大,粉末越细。还可以通过旋转轮3 的外缘侧开槽的形状及熔体液面上升速度控制旋凹槽带起液滴的体积,进而影响粉末的粒度。 进一步限定旋转轮3的转速可保证粉末成形质量。步骤c中可优选一级收粉罐7和二级收粉 罐8通过关闭阀门直接将其从装置上拆卸。步骤d中将步骤c中拆下的一级收粉罐7和二级 收粉罐8倒扣在超声波筛机,通过振动加料机给料,通过60目、270目筛网进行筛分,得到

ꢀ‑

53μm粉末,进入气流分级机筛分得到15-53μm粉末。

46.优选的,上述方法中步骤b中旋转轮3外径为30~50cm,旋转轮3外缘处设置有三角

形 或多边形开槽,且开槽的深度为20~100μm,旋转轮3数量为1~20个,相邻旋转轮3之间 的间距2~5mm。本领域技术人员能够理解的是,优选旋转轮3的尺寸和形状以及数量。通 过限定旋转轮3外径为30~50cm,保证熔滴全部雾化。限定旋转轮3外缘处设置有三角形或 多边形开槽,且开槽的深度为20~100μm,可控制粉末的粒度大小。而优选旋转轮3数量为 1~20个,相邻旋转轮3之间的间距2~5mm,主要是为了提高生产效率。

47.优选的,上述方法中所述熔炼室12和雾化室11工作压力为105~115kpa,装置的泄漏 率≤2pa/h,且内部氧含量≤10ppm,所述补氩气的纯度为99.999%。本领域技术人员能够理解 的是,为了保证粉末质量,本方法进一步优选熔炼室12和雾化室11工作压力为105~115kpa, 装置的泄漏率≤2pa/h,且内部氧含量≤10ppm,所述补氩气的纯度为99.999%。

48.实施例1

49.采用本装置制备tc4球形钛粉,并按下述操作步骤:

50.a、合金锭的熔炼

51.将tc4钛锭加入双层水冷铜坩埚42,对装置抽真空,真空度为0.02pa,然后充99.999% 的氩气,熔炼室12和雾化室11压力为115kpa,打开感应线圈41的电源对双层水冷铜坩埚 42加热,加热温度为1760℃,待锭材完全熔化。

52.b、熔滴的雾化

53.熔体液面稳定后,打开升降装置5,将双层水冷铜坩埚42缓慢上升,液面上升速度为 50μm/s;同时打开电机2,保持旋转轮3的转速为20000rpm,且旋转轮3数量为20个,旋转 轮3外径为30cm,开槽的深度为20μm。旋转轮3最下端外缘侧与熔体接触,熔滴卡在开槽 的缝隙,随着旋转轮3旋转离开熔体表面,由于离心作用,沿抛物线飞到雾化室11。

54.c、粉末收集

55.开槽缝隙飞出的熔滴,沿抛物线飞到雾化室11,在飞行过程中,与氩气交换热量,凝固 为球形粉末,最后随气流进入一级收粉罐7和二级收粉罐8。

56.d、粉末筛分

57.将一级收粉罐7和二级收粉罐8拆下并倒扣在超声波筛机,通过振动加料机给料,使用 60目、270目筛网进行筛分,得到-53μm粉末,后进入气流分级机筛分得到15-53μm粉末。

58.通粉产量为25.3kg/h,平均粒径d50为65.32μm,15-53μm粉末氧含量765ppm,球形度 为91.7%,空心率为0.32%。

59.实施例2

60.采用本装置制备ta0球形钛粉,按下述操作步骤:

61.a、钛锭的熔炼

62.将ta0钛锭加入双层水冷铜坩埚42,对装置抽真空,真空度为0.08pa,然后充99.999% 的氩气,熔炼室12和雾化室11压力为110kpa,打开感应线圈41的电源对双层水冷铜坩埚 42加热,加热温度为1800℃,待锭材完全熔化。

63.b、熔滴的雾化

64.熔体液面稳定后,打开升降装置5,将双层水冷铜坩埚42缓慢上升,液面上升速度为 20μm/s,同时打开电机2,旋转轮3的转速为15000rpm,旋转轮3数量为10个,旋转轮3 外径为40cm,开槽深度为50μm。旋转轮3最下端外缘侧与熔体接触,熔滴卡在开槽缝隙, 随着

旋转离开熔体表面,由于离心作用,沿抛物线飞到雾化室11。

65.c、粉末收集

66.开槽缝隙飞出的熔滴,沿抛物线飞到雾化室11,在飞行过程中,与氩气交换热量,凝固 为球形粉末,最后随气流进入一级收粉罐7和二级收粉罐8。

67.d、粉末筛分

68.将一级收粉罐7和二级收粉罐8并倒扣在超声波筛机,通过振动加料机给料,使用60目、 270目筛网进行筛分,得到-53μm粉末,后进入气流分级机筛分得到15-53μm粉末。

69.通粉产量为8.7kg/h,平均粒径d50为87.36μm,15-53μm粉末氧含量815ppm,球形度 为92.3%,空心率为0.21%。

70.实施例3

71.采用本装置制备ti48al2nb2cr粉末,按下述操作步骤:

72.a、合金锭的熔炼

73.将ti48al2nb2cr钛锭加入双层水冷铜坩埚42,对装置抽真空,真空度为0.1pa,然后充 99.999%的氩气,熔炼室12和雾化室11压力为105kpa,打开感应线圈41的电源对双层水冷 铜坩埚42加热,加热温度为1780℃,待锭材完全熔化。

74.b、熔滴的雾化

75.熔体液面稳定后,打开升降装置5,将双层水冷铜坩埚42缓慢上升,液面上升速度为 10μm/s,同时打开电机2,旋转轮3的转速为10000rpm,旋转轮3为数量为5个且间隔设置, 旋转轮3外径为50cm,开槽深度为100μm。旋转轮3最下端外缘侧与熔体接触,熔滴卡在开 槽缝隙,随着旋转离开熔体表面,由于离心作用,沿抛物线飞到雾化室11。

76.c、粉末的收集

77.开槽缝隙飞出的熔滴,沿抛物线飞到雾化室11,在飞行过程中,与氩气交换热量,凝固 为球形粉末,最后随气流进入一级收粉罐7和二级收粉罐8。

78.d、粉末筛分

79.拆下一级收粉罐7和二级收粉罐8并倒扣在超声波筛机,通过振动加料机给料,使用60 目、270目筛网进行筛分,得到-53μm粉末,后进入气流分级机筛分得到15-53μm粉末。

80.通粉产量为3.6kg/h,平均粒径d50为101.42μm,15-53μm粉末氧含量837ppm,球形度 为93.6%,空心率为0.11%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。