1.本发明涉及一种压接式半导体功率模块,属于功率半导体器件技术领域。

背景技术:

2.绝缘栅双极晶体管(insulated gate bipolar transistor,igbt)是兼具mos晶体管和双极型晶体管优点的新型电力半导体器件,具有优良的流通能力、开关速度和耐压水平。

3.随着电力电子系统设计容量的提高,以及应用领域需求的提高,对igbt模块的性能的重视程度也越来越大。传统的焊接式igbt模块的封装技术繁琐,受焊接、灌封、引线键合等工艺的影响,很难大幅提升其功率等级,并且存在焊料疲劳和焊料层空洞、铝接合线脱落等多种引起失效的隐患,因此很难满足高压直流输电和柔性交流输电等大型电力系统的需求,而拥有更高的功率等级和可靠性的压接型igbt模块则解决了这一问题。大功率压接式igbt器件无引线、双面散热的设计,大幅度提高了器件容量,提高了器件可靠性,在柔性直流输电、大型海上风力发电等高功率密度等级、高可靠性应用需求逐渐增多。

4.压接式igbt器件通过外部施加一定的机械压力以保证器件内部各组件的良好接触,形成稳定的导电和导热通道。外部机械压力介入使得压接器件内部物理场更加复杂,由于器件外壳导体电极受外部机械压力会产生表面翘曲,同时运行温度下的热应力也会导致igbt器件各部位变形不一致,导致不同芯片在工作时承受的压力产生差异。芯片受力偏大会使得表面金属层挤压过度损坏终端甚至导致芯片碎裂,芯片受力偏小会导致组件间接触电阻、接触热阻增加,芯片产生的热量不能及时传递,增加模块热失效的可能,影响模块可靠性。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种压接式半导体功率模块,通过将发射极凸台通过焊料焊接于发射极导体表面,减小压接式igbt模块工作状态下各芯片间应力不均衡现象,提升各芯片间的受力一致性及压接式模块可靠性。

6.为达到上述目的,本发明是采用下述技术方案实现的:

7.本发明提供了一种压接式半导体功率模块,包括发射极导体和m个发射极凸台,n个所述发射极凸台通过焊料焊接于发射极导体表面,且n≤m,所述焊料于焊接后形成焊层,所述焊层于发射极凸台和发射极导体间压力达到指定值时发生塑形变形,且发射极凸台和发射极导体中的杨氏模量均大于焊层的杨氏模量。

8.进一步的,所述发射极凸台通过、焊层和发射极导体通过真空回流焊接连接成一体。

9.进一步的,所述焊层采用sac、snsb系列无铅焊料或snpb系列含铅焊料。

10.进一步的,所述发射极凸台远离发射极导体的一端连接有钼片组件,所述焊层、发射极凸台和钼片组件形成子模块,所述功率模块还包括承压限位框和集电极导体,且子模

块可插设于承压限位框内,所述发射极导体和集电极导体分别位于承压限位框两侧,且集电极导体和发射极导体远离承压限位框的一侧均压接有管盖,所述管盖、集电极导体、发射极导体外侧套设有管壳。

11.进一步的,所述钼片组件包括集电极钼片和发射极钼片,且二者之间夹有半导体芯片,所述发射级钼片靠近发射极凸台且集电极钼片靠近集电极导体。

12.进一步的,所述半导体芯片、发射级钼片和集电极钼片之间为接触连接、焊接连接或通过烧结工艺连接。

13.与现有技术相比,本发明所达到的有益效果:

14.本发明提出的新型压接模块结构将传统的发射极凸台与底座接触连接改为发射极凸台与底座焊接,针对工作状态下不同芯片对应变形不一致现象,增加发射极凸台与焊层作为缓冲层,通过真空回流焊接将发射极凸台通过焊料焊接于发射极导体表面,并通过调整焊料厚度进行补偿,使得各子模组在工作状态下高度一致,用于改善器件在机械压力和热应力下器件各部位高度不一致导致的芯片受力不均衡现象,还可以减少接触面提升压接式模块运行可靠性,解决刚性压接模块中的应力均衡问题。

附图说明

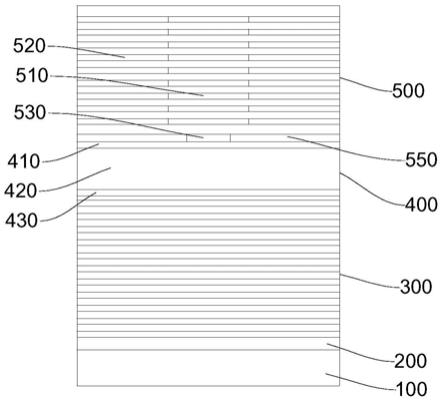

15.图1是本发明实施例一提供的压接型igbt封装结构示意图;

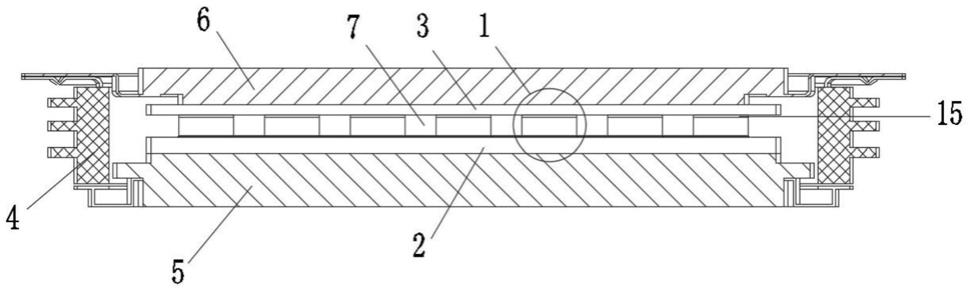

16.图2是图1中子模组的结构示意放大图。

17.图中:1、子模组;2、集电极导体;3、发射极导体;4、管壳;5、上管盖;6、下管盖;7、承压限位框;11、半导体芯片;12、集电极钼片;13、发射极钼片;14、发射极凸台;15、焊层。

具体实施方式

18.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

19.实施例:

20.请参阅图1,一种压接式半导体功率模块,结构从背面开始依次包括:上管盖5、集电极导体2、子模组1、发射极导体3、下管盖6以及管壳4、承压限位框7等部分,各层之间通过在模块两端施加压力压接在一起,其中集电极导体2和发射极导体3分别位于承压限位框7两侧,上管盖5位于集电极导体2远离承压限位框7的一侧,下管盖6位于发射极导体3远离承压限位框7的一侧,管壳4套设于上管盖5、集电极导体2、发射极导体3和下管盖6的外侧,子模组1嵌设于承压限位框7内侧,其中,子模组1包括集电极钼片12、半导体芯片11、发射极钼片13、发射极凸台14和焊层15,集电极钼片12、半导体芯片11、发射极钼片13、发射极凸台14安装在承压限位框7内,发射极凸台14、焊层15与发射极导体3连接在一起,焊层15可以采用但不限于sac、snsb系等无铅焊料以及snpb等含铅焊料,这些焊料适用于电子封装且杨氏模量较小,在两侧导电体应力比较大的时候焊层会发生塑形变形,释放应力。半导体芯片11位于发射级钼片13和集电极钼片12中间,三者形成钼片组件,发射级钼片13靠近发射极凸台14且集电极钼片12靠近集电极导体2,半导体芯片11与发射级钼片13和集电极钼片12间的连接方式可以为接触连接、焊接连接或通过烧结工艺连接。

21.该种压接式半导体功率模块实际安装时,首先将上管盖5放置于管壳4内,在上管

盖5上放置集电极导体2,并在集电极导体2上放置承压限位框7,然后在发射极导体3的表面通过焊料焊接子模组1,再将带有子模组1的发射极导体3侧扣合在承压限位框7上,最后盖合下管盖6即可。

22.本实施例针对压接式igbt模块工作状态下不同部位变形不一致的现象,增加发射极凸台14与焊层15作为缓冲层,且通过真空回流焊接将发射极凸台14、焊层15和发射极导体3连接成一体,可通过调整不同芯片对应焊层15厚度,减小压接式igbt模块工作状态下各芯片间应力不均衡现象,提升各芯片间的受力一致性,还可以减少接触面提升压接式模块运行可靠性,解决刚性压接模块中的应力均衡问题。

23.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种压接式半导体功率模块,其特征是,包括发射极导体和m个发射极凸台,n个所述发射极凸台通过焊料焊接于发射极导体表面,且n≤m,所述焊料于焊接后形成焊层,所述焊层于发射极凸台和发射极导体间压力达到指定值时发生塑形变形,且发射极凸台和发射极导体中的杨氏模量均大于焊层的杨氏模量。2.根据权利要求1所述的压接式半导体功率模块,其特征是,所述发射极凸台通过、焊层和发射极导体通过真空回流焊接连接成一体。3.根据权利要求1所述的压接式半导体功率模块,其特征是,所述焊层采用sac、snsb系列无铅焊料或snpb系列含铅焊料。4.根据权利要求1所述的压接式半导体功率模块,其特征是,所述发射极凸台远离发射极导体的一端连接有钼片组件,所述焊层、发射极凸台和钼片组件形成子模块,所述功率模块还包括承压限位框和集电极导体,且子模块可插设于承压限位框内,所述发射极导体和集电极导体分别位于承压限位框两侧,且集电极导体和发射极导体远离承压限位框的一侧均压接有管盖,所述管盖、集电极导体、发射极导体外侧套设有管壳。5.根据权利要求4所述的压接式半导体功率模块,其特征是,所述钼片组件包括集电极钼片和发射极钼片,且二者之间夹有半导体芯片,所述发射级钼片靠近发射极凸台且集电极钼片靠近集电极导体。6.根据权利要求5所述的压接式半导体功率模块,其特征是,所述半导体芯片、发射级钼片和集电极钼片之间为接触连接、焊接连接或通过烧结工艺连接。

技术总结

本发明公开了功率半导体器件技术领域的一种压接式半导体功率模块,包括发射极导体和M个发射极凸台,N个所述发射极凸台通过焊料焊接于发射极导体表面,且N≤M,所述焊料于焊接后形成焊层,所述焊层于发射极凸台和发射极导体间压力达到指定值时发生塑形变形,且发射极凸台和发射极导体中的杨氏模量均大于焊层的杨氏模量。本发明通过将发射极凸台通过焊料焊接于发射极导体表面,减小压接式IGBT模块工作状态下各芯片间应力不均衡现象,提升各芯片间的受力一致性及压接式模块可靠性。的受力一致性及压接式模块可靠性。的受力一致性及压接式模块可靠性。

技术研发人员:吕宏水 王蕤 陈紫默 童颜 王豹子 严百强 晁武杰 林国栋

受保护的技术使用者:国网福建省电力有限公司电力科学研究院

技术研发日:2021.11.29

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。