1.本发明涉及深度学习技术领域,尤其涉及一种煤矿井下自动装卸煤联动控制方法、装置、计算机设备及存储介质。

背景技术:

2.采煤设备、运煤设备作为煤矿井下连采工作面的主要设备,在煤矿连采工作面扮演着不同的角色。采煤设备作为连采工作面的掘进设备,扮演着掘煤、运煤的重大任务,而运煤设备作为运输煤的转载设备,二者之间相互配合,完成煤的掘进运输任务。长期以来,采煤设备、运煤设备皆由专业司机进行操控,但由于工作面粉尘大、潜在危险大且难以预测,容易引发安全事故,特别是二者之间的协同控制,需要两个司机配合完成连采机与梭车之间装煤、卸煤、移煤之间的联动,随着智能化的发展趋势,采煤设备与运煤设备的智能化迫在眉睫。

技术实现要素:

3.本发明提供一种煤矿井下自动装卸煤联动控制方法、装置、计算机设备及存储介质,旨在建立运煤、采煤设备之间的转载联动,减轻工作面司机的劳动强度。

4.为此,本发明的第一个目的在于提出一种煤矿井下自动装卸煤联动控制方法,包括:

5.接收运煤指令,根据所述运煤指令识别对应联动的采煤设备,建立与所述采煤设备的联动,并控制所述运煤设备行驶至所述采煤设备的卸煤位置;

6.向所述采煤设备发送卸煤指令,实时监测卸煤过程,并在监测到卸煤位置的卸煤量大于第一阈值时,启动转载,向所述运煤设备料斗内部移动煤料;

7.监测到料斗内总煤料量大于第二阈值时,向所述采煤设备发送停止卸煤指令。

8.其中,识别采煤设备的步骤中,包括步骤:

9.接收并分析所述运煤指令,得到对应联动的采煤设备的标识;

10.通过安装于所述运煤设备行进方向前端的第一拍摄装置进行拍摄,并从得到的拍摄图像中识别采煤设备的标识;

11.根据采煤设备的标识定位对应采煤设备位置,根据采煤设备位置控制所述运煤设备向采煤设备煤料输出端移动。

12.其中,采煤设备的标识包括设置于采煤设备煤料输出端位置的信标。

13.其中,在控制运煤设备向采煤设备煤料输出端移动的步骤之后,包括步骤:

14.通过加装于所述运煤设备行进方向前端的激光测距雷达,实时测量运煤设备行进方向前端与采煤设备煤料输出端之间的距离;

15.当实时激光测距雷达测量的距离小于预设距离时,控制所述运煤设备以预设低速运行;

16.所述运煤设备向所述采煤设备移动,直至所述运煤设备行进方向前端与所述采煤

设备煤料输出端安装的接触开关接触,控制所述运煤设备停止运行,并向所述采煤设备发送卸煤指令。

17.其中,在实时监测卸煤过程的步骤中,通过设置于所述运煤设备受料部位置高度方向顶端的第二拍摄装置拍摄所述受料部煤料图像,通过对图像进行分析识别,确定煤料顶端与受料部侧壁高度的相对位置,设定受料部侧壁高度阈值,当图像识别煤料顶端高出受料部侧壁预设高度阈值时,控制所述运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

18.其中,在实时监测卸煤过程的步骤中,通过设置于受料部内部的高度传感器和宽度传感器进行感应判断;其中,所述高度传感器设置于受料部侧壁指定位置,所述宽度传感器设置两个,对称设置于受料部底部靠近两侧侧壁的位置;当所述高度传感器感应到受料部煤料高度高于设定阈值,且所述宽度传感器感应到受料部底部煤料宽度大于预设宽度时,控制所述运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

19.其中,在实时监测卸煤过程的步骤中,通过安装于受料部内部的压力检测传感器进行感应判断;在受料部料斗内侧边分别设置两个压力传感器,对称设置于受料部靠近两侧侧壁靠上的位置,设定受料部煤堆压力阈值,当检测到两个压力平均值大于等于预设压力阈值时,控制运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

20.其中,在运煤设备监测到料斗内总煤料量大于第二阈值的步骤中,通过安装于运煤设备料斗内的煤量传感器监测料斗内总煤量;所述运煤设备料斗内卸料部设置物料感应传感器,当所述物料感应传感器产生感应信号时,且所述煤量传感器感应料斗内总煤量大于所述第二阈值时,向所述采煤设备发送停止卸煤指令。

21.本发明的第二个目的在于提出一种煤矿井下自动装卸煤联动控制装置,应用于运煤设备,包括:

22.启动控制模块,用于接收运煤指令,根据所述运煤指令识别对应联动的采煤设备,建立与所述采煤设备的联动,并控制所述运煤设备行驶至所述采煤设备的卸煤位置;

23.装载控制模块,用于向所述采煤设备发送卸煤指令,实时监测卸煤过程,并在监测到卸煤位置的卸煤量大于第一阈值时,启动转载,向所述运煤设备料斗内部移动煤料;

24.停止控制模块,用于在监测到料斗内总煤料量大于第二阈值时,向所述采煤设备发送停止卸煤指令。

25.本发明的第三个目的在于提出一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时,实现如前述技术方案的方法。

26.本发明的第四个目的在于提出一种非临时性计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现前述技术方案的方法。

27.区别于现有技术,本发明提供的煤矿井下自动装卸煤联动控制方法,通过无线通信建立采煤设备和运煤设备之间的数据交互,运煤设备受料部到达采煤设备的输出端进行装煤,运煤设备在接收煤料的同时控制煤料向料斗内部转载,通过在运煤设备上设置的各类传感器实时感应运煤设备料斗中的煤量,确定满载时控制采煤设备停止装载。通过本发明,能够实现运煤设备接煤、移煤与采煤设备卸煤之间的有序联动,简化了司机的繁琐操作,减轻工作面司机的劳动强度,加快连采工作面智能化的进程。

附图说明

28.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

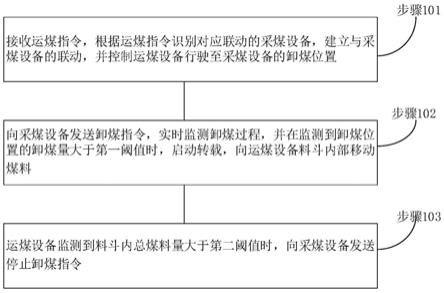

29.图1是本发明提供的一种煤矿井下自动装卸煤联动控制方法的流程示意图。

30.图2是本发明提供的一种煤矿井下自动装卸煤联动控制方法的逻辑示意图。

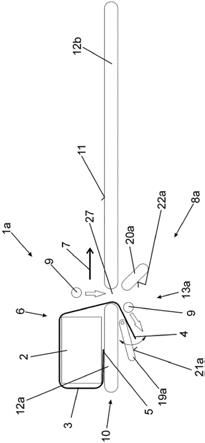

31.图3是本发明提供的一种煤矿井下自动装卸煤联动控制方法中梭车与连采机联动的俯视示意图。

32.图4是本发明提供的一种煤矿井下自动装卸煤联动控制装置的结构示意图。

33.图5是本发明提供的一种非临时性计算机可读存储介质的结构示意图。

具体实施方式

34.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.图1和图2为本发明实施例所提供的一种煤矿井下自动装卸煤联动控制方法的流程及逻辑示意图。该方法包括以下步骤:

36.步骤101,接收运煤指令,根据运煤指令识别对应联动的采煤设备,建立与采煤设备的联动,并控制运煤设备行驶至采煤设备的卸煤位置。

37.本发明针对煤矿采掘设备进行说明,所涉及的运煤设备以梭车为例,采煤设备以连采机为例。作为采煤设备的连采机在工作面上挖掘采煤,采掘的煤料通过作为运煤设备的梭车进行运输,以将采掘好的煤料运送至连运头车或者破碎机上,通过连运头车或者破碎机后带的皮带将煤料运到地面。

38.具体的,识别对应联动的采煤设备的步骤中,包括步骤:

39.s1011:运煤设备接收到运煤指令后,分析运煤指令,得到对应联动的采煤设备的标识。

40.运煤设备的梭车接收上位控制设备发送的运煤指令,运煤指令中至少包含运煤对应的采煤设备标识,如连采机的编号,梭车接收运煤指令后,通过分析运煤指令,确认其中包含的连采机编号,以便后续步骤中寻找对应的连采机。

41.s1012:通过安装于运煤设备行进方向前端的第一拍摄装置进行拍摄,并从得到的拍摄文件中识别采煤设备的标识。

42.在本发明中,梭车沿巷道行进,并通过设置于行进方向前端的第一拍摄装置进行图像拍摄,拍摄的同时,将拍摄得到的图像文件传输至车载计算机设备进行图像分析识别。本发明所涉及的工作场景通常为煤矿井下,光线较暗,图像拍摄效果不佳,因此此处拍摄采用夜间拍摄的专业相机,或者需要对通过普通相机拍摄的图像进行图像处理,图像处理采用现有的图像处理方式,目的是是拍摄的图像清晰,获得清晰图像后,通过车载计算机设备识别图像中是否包含连采机的信标。在本发明中,信标为设置于连采机煤料输出部位的铭牌,标记了对应连采机的型号及编号等信息,通过识别信标中包含的连采机编号,可完成运煤设备的梭车与采煤设备的连采机的对接。

43.s1013:识别采煤设备的标识后定位对应采煤设备位置,控制运煤设备向采煤设备

煤料输出端移动。

44.通过图像识别,确认连采机所在位置,进而控制调整梭车行进方向,使其朝连采机所在方向行进。在调整行进方向后,控制降低梭车的行进速度,以防速度过快而与连采机产生撞击。控制梭车以低速行驶至靠近连采机时,梭车在巷道内行驶,因为道路狭窄,梭车最终停止时与连采机的位置关系如图3所示。如图3所示,图3中左侧为梭车,右侧为连采机,连采机的右端为挖煤机构,左侧为卸煤位置;梭车右侧为装煤的受料部,左侧为卸煤的卸料部;梭车中部为料斗,料斗底部铺设输送带,输送带的移动方向是从受料部向卸料部移动。

45.在控制运煤设备向采煤设备煤料输出端移动的步骤之后,包括步骤:

46.s1014:通过加装于运煤设备行进方向前端的激光测距雷达实时测量运煤设备行进方向前端与采煤设备煤料输出端之间的距离。

47.s1015:当实时激光测距雷达测量的距离小于预设距离时,控制运煤设备以预设低速运行。

48.s1016:运煤设备向采煤设备移动,直至运煤设备行进方向前端与采煤设备煤料输出端安装的接触开关接触,运煤设备停止运行,并向采煤设备发送卸煤指令。

49.如图2中,将梭车的车头部正对连采机的尾部,梭车与连采机触碰后,通过设置于梭车的传感器控制梭车停止运行,同时控制梭车于连采机接触时,接触位置为连接连采机卸煤机构的感应开关,触碰后启动连采机开始卸煤,卸煤时煤料从连采机的卸煤机构将煤料卸载至梭车的受料部。

50.步骤102:向所述采煤设备发送卸煤指令,实时监测卸煤过程,并在监测到卸煤位置的卸煤量大于第一阈值时,启动转载,向所述运煤设备料斗内部移动煤料。

51.梭车向连采机发送卸煤指令,如前,本发明中该卸煤指令可为梭车触碰连采机的接触开关,该触碰开关控制连采机的卸煤机构通电工作,开始卸煤。在本发明的其他实施例中,卸煤指令可以是在梭车与连采机发生接触后,梭车的车载计算机设备向连采机的车载计算机设备发送的卸煤指令。在该实施例中,梭车与连采机电控箱体内分别加装无线转can模块或者wifi模块,可通过无线连接的技术实现梭车与连采机之间的数据交互,从而可将梭车的卸煤指令传输至连采机,连采机接收卸煤指令后执行卸煤操作。

52.在实时监测卸煤过程的步骤中,是通过设置于运煤设备的梭车受料部位置高度方向顶端的第二拍摄装置拍摄受料部煤料图像,通过图像分析识别,确定煤料顶端与受料部侧壁高度的相对位置,设定受料部侧壁高度阈值,当图像识别煤料顶端高出受料部侧壁预设高度阈值时,控制运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

53.在其他实施例中,是通过设置于受料部内部的高度传感器和宽度传感器进行感应判断;其中,高度传感器设置于受料部侧壁指定位置,宽度传感器设置两个,对称设置于受料部底部靠近两侧侧壁的位置;当高度传感器感应到受料部煤料高度高于设定阈值,且宽度传感器感应到受料部底部煤料宽度大于预设宽度时,控制运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

54.或者通过安装于受料部内部的压力检测传感器进行感应判断,其中在受料部料斗内侧边分别设置两个压力传感器,对称设置于受料部靠近两侧侧壁靠上的位置,设定受料部煤堆压力阈值,当检测到两个压力平均值大于等于阈值时,控制运煤设备启动转载,将受料部的煤料运输至运煤设备料斗内部。

55.具体的,即对图3所示的受料部位置的煤料量进行监控,可通过拍摄受料部的实时图像,或者通过高度和宽度传感器感应煤量;若采用通过拍摄受料部的实时图像的方式,通过将图像中煤料高度与受料部侧壁高度的相对比较,建立映射,可计算出图像中煤料的体积和高度,通过与预先设定的体积阈值和高度阈值进行比较,若超出阈值则启动梭车的转载,使输送带开始运转,带动受料部位置的煤料向料仓内部移动,同时将未承载煤料位置的输送带传递至受料部;若采用通过高度和宽度传感器感应煤料的方式,通过在受料部侧壁的限高位置和受料部底部的限宽位置分别设置物料传感器,当煤料高度达到限高位置,或煤料在受料部底部的铺展面积超出限宽位置时,对应的物料传感器产生感应信号,控制启动梭车转载,使输送带开始运转,带动受料部位置的煤料向料仓内部移动,同时将未承载煤料位置的输送带传递至受料部。

56.s103:监测到料斗内总煤料量大于第二阈值时,向所述采煤设备发送停止卸煤指令。

57.连采机继续执行卸煤操作,并继续监测煤料量,输送带逐步带动煤料向梭车左侧移动,在输送带逐步移动的过程中,输送带上落满煤料,直至最先转载的煤料到达梭车卸料部。在停止卸煤的监测过程中,本发明通过设置于梭车料斗内的重量传感器实时感应输送带上的煤料重量,在煤料重量达到预设的第二阈值时,梭车车载计算机设备向连采机发送停止卸煤信号,连采机在接收停止卸煤信号后,停止卸煤机构的动作,卸煤停止。在本发明其他实施例中,则在梭车卸料部指定位置设置煤量传感器,当煤料随输送带移动至梭车最左端时,触碰煤量传感器,梭车车载计算机设备向连采机发送停止卸煤信号,连采机在接收停止卸煤信号后,停止卸煤机构的动作,卸煤停止。

58.卸煤停止后,梭车进入自动驾驶模式,向连运头车或破碎机等运煤设备行进,连采机则继续等待梭车前来。

59.为了实现上述实施例,本发明还提出一种煤矿井下自动装卸煤联动控制装置,如图4所示,包括:

60.启动控制模块310,用于接收运煤指令,根据所述运煤指令识别对应联动的采煤设备,建立与所述采煤设备的联动,并控制所述运煤设备行驶至所述采煤设备的卸煤位置;

61.装载控制模块320,用于向所述采煤设备发送卸煤指令,实时监测卸煤过程,并在监测到卸煤位置的卸煤量大于第一阈值时,启动转载,向所述运煤设备料斗内部移动煤料;

62.停止控制模块330,用于在监测到料斗内总煤料量大于第二阈值时,向所述采煤设备发送停止卸煤指令。

63.为了实现上述实施例,本发明还提出另一种计算机设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时,实现如本发明实施例的煤矿井下自动装卸煤联动控制。

64.如图5所示,非临时性计算机可读存储介质包括指令的存储器810,接口830,上述指令可由煤矿采掘设备行走速度估算装置的处理器820执行以完成上述方法。可选地,存储介质可以是非临时性计算机可读存储介质,例如,非临时性计算机可读存储介质可以是rom、随机存取存储器(ram)、cd-rom、磁带、软盘和光数据存储设备等。

65.为了实现上述实施例,本发明还提出一种非临时性计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现如本发明实施例的煤矿井下自动装卸煤

联动控制。

66.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

67.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

68.流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本发明的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明的实施例所属技术领域的技术人员所理解。

69.在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或多个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(ram),只读存储器(rom),可擦除可编辑只读存储器(eprom或闪速存储器),光纤装置,以及便携式光盘只读存储器(cdrom)。另外,计算机可读介质甚至可以是可在其上打印所述程序的纸或其他合适的介质,因为可以例如通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得所述程序,然后将其存储在计算机存储器中。

70.应当理解,本发明的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

71.本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

72.此外,在本发明各个实施例中的各功能单元可以集成在一个处理模块中,也可以

是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

73.上述提到的存储介质可以是只读存储器,磁盘或光盘等。尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。