1.本发明涉及一种提供用于制造锂离子电池的电极膜的方法,其中提供具有电极材料涂层的金属膜,并且其中对电极材料涂层进行等离子体处理。此外,本发明涉及一种用于制造锂离子电池的方法,其中提供用于负电极的第一电极膜和用于正电极的第二电极膜,其中第一和第二电极膜在中间放置分离层的情况下相叠地布置成膜堆,并且其中该堆以液态电解质浸润。

背景技术:

2.在锂离子电池的制造中,例如,已知将用于正电极的涂覆有锂镍锰钴氧化物的铝箔和用于负电极的涂覆有石墨的铜箔在中间放置聚丙烯网形式的分离层的情况下相叠地布置成膜堆,将膜堆卷成圆柱形卷或折叠成矩形块,将卷或块设置在壳体中,并将电解质(例如溶解在碳酸亚乙酯中的锂盐)填充到壳体中,以使电极材料(即,锂镍锰钴氧化物的涂层或石墨涂层)以电解质浸润。

3.为了制造高性能且耐用的电池重要的是,尽可能完全地由所使用的电解质浸透电极材料,以便使锂离子在电池中具有高运动自由度。因此,必须特别小心地用电解质浸润电极材料,并且在制造过程中会花费一些时间。但这会导致锂离子电池的制造相对耗时,并且因此需要缩短电池的制造时间而不限制电池的性能。

4.为了减少用电解质浸润电极材料所需的时间,已经尝试通过电感性或电容性耦合的等离子体来处理低压室中的电极材料。这些尝试基于以下构思,即,在典型多孔的电极材料涂层的孔中产生等离子体,以便以这种方式提高表面能,从而改善以电解质的润浸。

5.然而,由于所需的低压室,该技术是相当复杂的并且无法在过程技术上有利地连续运行。此外,虽然通过低压等离子体处理实际上缩短了用于使电极材料完全浸透电解质的持续时间(浸润持续时间),但是该时间优势通过进出低压室的导入和排出过程而部分地又被用尽。

技术实现要素:

6.在此背景下,本发明的目的在于,提供一种用于制造锂离子电池的电极膜的更高效的提供方法以及一种用于制造锂离子电池的更高效的方法。

7.该目的根据本发明在一种提供用于制造锂离子电池的电极膜的方法中实现,其中提供具有电极材料涂层的金属膜,并且其中对电极材料涂层进行等离子体处理,其方式是通过将大气等离子体束施加至涂层以对电极材料涂层进行等离子体处理。

8.在基于本发明的研究中已经证实,以这种方式可以在用电解质浸润电极材料时实现显著的时间节省效果。

9.这是出人意料的,因为至今业界都认为,为了显著节省时间,电极材料在用电解质浸润时必须基本上在其整个体积上,也就是说在涂层的整个厚度上进行等离子体处理。因

为在大气压力下在电极材料的孔中包含的气体的背压反向作用于等离子体的浸入并且因此仅允许相当表面的等离子体处理,所以至今为止认为,只有真空等离子体处理才能产生期望的结果。

10.然而,如现在已经证实的那样,借助于大气等离子体束对电极材料进行相对表面的处理已经足以在电极材料对电解质的吸收能力方面产生显著的效果,并且因此能够在没有复杂且昂贵的真空环境的情况下在制造锂离子电池时实现所期望的时间节约效果。

11.因此,用大气等离子体束处理电极材料以减少用电解质完全浸透电极材料的持续时间完全与迄今为止的思路相反。

12.此外,根据本发明,上述目的在用于制造锂离子电池的方法中实现,其中,提供用于负电极的第一电极膜和用于正电极的第二电极膜,其中第一和第二电极膜在中间放置分离层的情况下相叠地布置成膜堆,并且其中该膜堆以液态电解质浸润,实现方式为借助前述方法提供第一和/或第二电极膜。

13.换言之,在用于制造锂离子电池的方法中提供用于负电极的第一电极膜和用于正电极的第二电极膜,第一和第二电极膜在中间放置分离层的情况下相叠地布置成膜堆并且膜堆以液体电解质浸润,其中,第一和/或第二电极膜通过如下方式提供,即,提供具有由电极材料构成的相应的涂层的相应的金属膜,并且由电极材料构成的涂层通过施加大气等离子体束进行等离子体处理。

14.用于负电极的第一电极膜尤其具有带有负电极的电极材料涂层的金属膜,并且用于正电极的第二电极膜尤其具有带有正电极的电极材料涂层的金属膜。考虑例如塑料网作为分离层,例如聚丙烯网。作为电解质,可使用例如锂盐,如六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)或双草酸硼酸锂(libob),其溶解在无水非质子性溶剂,如例如,碳酸乙烯酯中。

15.除了第一和第二电极膜和分离层之外,膜堆还可以包括其它层,尤其是绝缘层,以便在卷起或折叠膜堆时避免电极膜的不期望的接触并因此避免短路。

16.在用液态电解质浸润所述堆之前,膜堆尤其可以卷起或折叠并且优选装入电池壳体中。

17.接下来对上述电极膜的提供方法和上述锂离子电池的制造方法的各种实施方式进行说明,其中,各个实施方式既能够应用于制造锂离子电池的电极膜的提供方法,也可以应用于制造锂离子电池的方法,并且还能够相互结合。

18.在第一实施方式中,通过将电极材料施加到金属膜上,尤其是以水基悬浮液的形式,并且干燥并辊轧,尤其是压延施加到金属膜上的电极材料而提供具有电极材料涂层的金属膜,其中在辊轧,尤其是压延之后对电极材料的涂层进行等离子体处理。

19.为了获得具有均匀的薄的电极材料涂层的电极膜,可以将施加在金属膜上的电极材料压延。在这种情况下,优选在这种压延之后才进行用大气等离子体束的等离子体处理,因为在等离子体处理之后的压延将导致通过等离子体处理实现的表面处理的弱化。

20.但是,在一个替代的实施方式中,等离子体处理也可以在压延之前进行。由于电极材料在压延之前还未被压制,因此在一些情况下可以实现更深地浸入电极材料涂层中的等离子体处理。

21.如果在辊轧、尤其是压延之后进行等离子体处理,则不一定需要直接在辊轧或压延之后进行等离子体处理,而是可以在辊轧或压延与等离子体处理之间进行其他方法步

骤,例如电极材料涂层的进一步干燥,例如真空干燥。

22.电极材料例如可以以浆料的形式施加到金属膜上。为此目的,将原本的电极材料和液体的混合物、尤其是悬浮液施加到金属膜上。例如,通过干燥除去液体,使得电极材料的涂层保留在金属膜上。

23.在另一实施方式中,电极材料的涂层是多孔的。以这种方式,电解质可以良好地浸入电极材料的涂层中并且借助大气等离子体束的等离子体处理的效果可以发挥其作用。

24.在一个实施方式中,将铝箔或铜箔用作金属膜。铝箔尤其用于提供正电极的电极膜,即,放电过程中的阴极。铜箔尤其用于提供负电极的电极膜,即放电过程中的阳极。

25.在另一个实施方式中,电极材料涂层包含一种或多种以下化合物,或优选由至少90重量%的以下化合物组成:锂-钴(iii)氧化物(licoo2)、锂-镍-锰-钴氧化物(例如lini

x

coymnz02)、锂-尖晶石(例如limn

204

)、lifep04。这些化合物适合作为正电极的电极材料。

26.在另一个实施方式中,电极材料涂层包含一种或多种以下化合物,或优选由至少90重量%的以下化合物组成:石墨、其它嵌锂碳、纳米晶、无定形硅、钛酸锂(例如,li4ti5o

12

)、二氧化锡(sn02)。这些化合物适合作为负电极的电极材料。

27.电极材料的涂层此外能够具有粘合剂,例如聚偏二氟乙烯或羧甲基纤维素和/或苯乙烯-丁二烯橡胶。

28.在另一实施方式中,大气等离子体束借助等离子体喷嘴产生,优选通过在工作气体流中的电极之间的高频电放电,特别是电弧式放电产生。等离子体喷嘴尤其具有工作气体入口和喷嘴开口,等离子体束从所述喷嘴开口喷出。

29.通过在工作气体流中在电极之间通过高频放电产生等离子体束,产生活性的并且同时保护表面的等离子体束,借助该等离子体束可以有效地对电极材料的涂层进行等离子体处理而不损坏该涂层。等离子体束的活性足够高以实现涂层的充分等离子体处理。通过将等离子体束对准涂层,即,使等离子体束中的活性物质以相对速度撞击到涂层上,即使在大气压力下进行表面的处理,也实现了等离子体束在涂层中的相当好的浸入深度,从而对涂层进行至少从表面开始直至一定的深度的等离子体处理。

30.在另一实施方式中,为了产生大气等离子体束,使用具有喷嘴结构的等离子体喷嘴,该喷嘴结构将利用等离子体喷嘴产生的等离子体束分成多个从喷嘴结构的多个开口中喷出的分束。尤其是,较近的喷嘴开口可以沿着喷嘴结构的通道设置。例如由de 10 2016 125 699 al已知一种合适的喷嘴结构。通过使用具有这种喷嘴结构的等离子体喷嘴,可以同时处理电极材料涂层的较大区域,从而可以更高效地并且尤其是以较少数量的等离子体喷嘴来进行等离子体处理。尤其是在喷嘴结构和电极材料涂层之间相对运动时可以处理涂层表面上的较宽的条带。已经确定,即使在将等离子体束分成分束时,仍然可以实现对电极材料涂层的充分处理。

附图说明

31.本发明的其它特征和优点通过下面对实施例的说明给出,其中,参照附图。

32.在附图中示出了

33.图1a-e示出了提供用于制造锂离子电池的电极膜的方法的一个实施例,

34.图2a-d示出了用于制造锂离子电池的方法的一个实施例,

35.图3示出了可用于图1的方法的等离子体喷嘴,

36.图4示出了另一个可用于图1的方法的具有喷嘴结构的等离子体喷嘴,

37.图5a-c示出了提供用于制造锂离子电池的电极膜的方法的另一实施例,和

38.图6a-c示出了用于制造锂离子电池的方法的另一实施例。

具体实施方式

39.图1a-e以示意图示出了提供用于制造锂离子电池的电极膜的方法的一个实施例。

40.图1a-d首先示出了提供具有电极材料涂层的金属膜。为此目的,在附图1a所示的第一步骤中,首先提供金属膜2并用电极材料4进行涂层。

41.如果要制造用于正电极的电极膜,则金属膜2尤其可以是铝箔,并且电极材料尤其可以包含一种或多种以下化合物或者优选至少90重量%由其组成:锂-钴(iii)氧化物(licoo2)、锂-镍-锰-钴氧化物(例如lini

x

coymnz02)、锂-尖晶石(例如limn

204

)、lifep04。

42.如果要制造用于负电极的电极膜,则金属膜2尤其可以是铜箔并且电极材料4尤其可以包含一种或多种以下化合物或者优选至少90重量%由其组成:石墨、其它嵌锂碳、纳米晶、无定形硅、钛酸锂(例如,li4ti5o

12

)、二氧化锡(sn02)。

43.如图1a所示,电极材料4可以作为浆料以水悬浮液的形式施加到金属膜上。这种浆料含有原本的电极材料以及液体,电极材料在液体中被悬浮。在图1a示意性地示出了电极材料4作为浆料借助于涂布容器6的涂布,金属膜2在该涂布容器6下方移开(箭头8)。然而,也可以使用任何其他合适的涂层方法。

44.在图1b所示的第二步骤中,例如在干燥炉中干燥作为浆料涂布的电极材料4。以此方式,浆料的液体蒸发,使得电极材料4作为固体涂层10保留在金属膜2上。

45.在图1c中示意性地示出的第三步骤中,由电极材料4构成的涂层10通过轧制装置12轧制,从而涂层10获得均匀的层厚度并且使材料压紧。轧制装置12尤其也可以构造成压延机的形式,从而使具有涂层10的金属膜2被压延。

46.随后,在图1d中所示的第四步骤中,进行进一步干燥,特别是在真空炉13中的真空干燥,使得可能残留在涂层10中的液体蒸发。

47.然后,以这种方式提供的具有金属膜2和涂层10的电极膜14在图1e中所示的步骤中被等离子体处理,其中,涂层10被施加大气等离子体束16,该大气等离子体束16借助于在等离子体喷嘴18中的工作气体流中的电极之间的高频放电产生。以这种方式,涂层10的表面20被等离子体处理至特定深度,并且因此为随后用液体电解质浸润涂层10做准备。

48.涂层10的等离子体处理也可以替代地在图1d所示的第二干燥步骤之前进行。

49.图2a-d现在以示意图示出用于制造锂离子电池的方法的一个实施例。

50.在图2a所示的第一步骤中,提供用于负电极的第一电极膜22、用于正电极的第二电极膜24、分离层26(例如由聚丙烯构成的网)、以及绝缘层28(例如塑料膜),并且如图2a中所示相叠地布置成膜堆30,使得分离层26布置在两个电极膜22、24之间。绝缘层28可以如图2a中所示布置在第二电极膜24的一侧上,或者取而代之地布置在第一电极膜22的一侧上。对于绝缘层28可以使用与分离层26相同的材料。

51.第一电极膜22具有金属膜32和用于负电极的电极材料的涂层34,例如具有石墨涂

层的铜箔。第二电极膜具有金属膜36和用于正电极的电极材料的涂层38,例如具有锂镍锰钴氧化物涂层的铝箔。分离层26用于避免由电极材料制成的两个涂层34、38的直接电接触。

52.至少一个、优选两个在图2a中示出的电极膜22、24通过如在图1a-e中示出的方法提供。因此,用大气等离子体束等离子体处理两个电极膜22、24中的至少一个,优选两个的涂层。

53.图2b以俯视图示出图2a中的膜堆30。因为膜堆30的各个膜的宽度以及因此膜堆30的宽度比制造锂离子电池所需的宽度宽,所以膜堆30被分成多个条40,所述条具有适合于制造所需的锂离子电池的宽度b。替代地,电极膜32、36以及必要时分离层26和必要时绝缘层28也可以在图2a中彼此堆叠之前分开。同样可以考虑在涂层10的等离子体处理(图1e)之前或者在第二次干燥(图1d)之前分开金属膜2。

54.在图2c所示的步骤中,膜堆30的这种条40被卷起,然后如图2d的剖视图中进一步示出的那样插入电池壳体42中。替代卷起以制造圆柱形的电池,条40也可以被折叠以制造矩形的电池。

55.液态电解质44填充到壳体42中,使得电解质浸入条40的两个电极膜22、24的涂层34、38中并且由此浸润该涂层。通过之前用大气等离子体束14对涂层34和/或38进行的处理,明显减少了用电解质浸透涂层34、38所需的时间。

56.以这种方式可以以经济的方式降低用于制造锂离子电池的时间。

57.图3以示意性剖视图示出了等离子体喷嘴56,其可以在图1e中所示的方法步骤中使用。尤其地,等离子体喷嘴16可以如等离子体喷嘴56那样来构造。

58.等离子体喷嘴56具有由金属制成的喷嘴管58,该喷嘴管58基本上锥形地向着喷嘴管口60变细。在与喷嘴管口60相对的端部上,喷嘴管58具有涡旋装置62,该涡旋装置具有用于工作气体、例如空气的入口64。

59.涡旋装置62的中间壁66具有沿圆周方向倾斜设置的孔68的环,工作气体通过这些孔被旋转。因此,涡流70形式的工作气体流过喷嘴管58的在下游的锥形变细的部分,涡流的中心在喷嘴管58的纵轴上延伸。

60.在下侧66上居中地设置电极72,该电极在变细的区段的方向上同轴地伸入到喷嘴管58中。电极72与中间壁66和涡旋装置62的其余部分电连接。涡旋装置62通过陶瓷管74与喷嘴管58电绝缘。通过涡旋装置62在电极72上施加由变压器76产生的高频的高压。入口64通过未示出的软管连接到可变流量的加压工作气体源。喷嘴管58接地。通过激励电压,在电极72和喷嘴管58之间产生电弧78形式的高频放电。

61.术语"电弧"、"电弧放电"或"电弧式放电"在本文中被用作放电的描述,因为放电以电弧的形式出现。"电弧"的概念在其它方面也用作具有基本上恒定的电压值的直流电压放电情况下的放电形式。然而在此涉及电弧形式的高频放电,即高频的电弧式放电。

62.由于工作气体的涡流形流动,该电弧78在涡流中心在喷嘴管58的轴线上引导,使得该电弧在喷嘴管口60的区域中才朝向喷嘴管58的壁分岔。喷嘴管58因此构成了对配电极。

63.在涡流中心区域内并且因此在电弧78的直接邻近区域内以高流速旋转的工作气体与电弧78紧密接触,并且由此部分地转换到等离子体状态,从而大气等离子体束80通过喷嘴管口60并且通过与喷嘴管口60相邻的排出喷嘴82从等离子体喷嘴56排出。

64.从等离子体喷嘴56中排出的等离子体束80具有高活性并且由于其在与排出喷嘴的已经很小的距离中就相对较低的温度而对表面有利,从而可以进行电极材料涂层的有效处理,而不损坏该涂层。

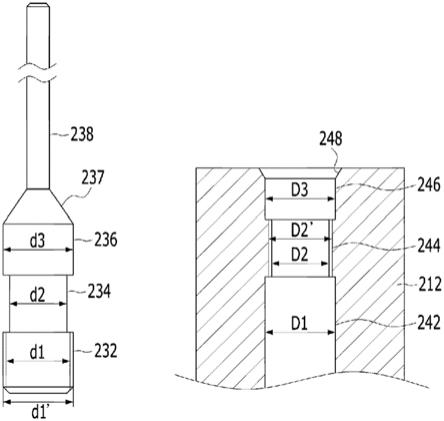

65.图4以示意性截面图示出了另一种具有喷嘴结构98的等离子体喷嘴96,其可以在图1e中所示的方法步骤中使用。尤其地,等离子体喷嘴16可构造为带有相连接的喷嘴结构98的等离子体喷嘴96。

66.等离子体喷嘴96原则上具有与图3的等离子体喷嘴56相同的结构和工作原理。喷嘴结构98连接到原本的等离子体喷嘴96上,来自等离子体喷嘴96的等离子体束80到达该喷嘴结构中。该喷嘴结构98具有通道100,该通道连接在等离子体喷嘴96上,使得等离子体束从等离子体喷嘴96到达通道100中。

67.多个喷嘴开口102沿着通道并排地引入通道100的通道壁中,使得等离子体束80被分成多个分束104,所述分束从各个喷嘴开口102中排出。以这种方式,得到由等离子体束组成的帘幕,通过该帘幕可以同时对较大的区域、尤其是图1e的涂层10进行等离子体处理。以此方式,图1e中的涂层10的等离子体处理可以有效地且以较少数量的等离子体喷嘴进行。

68.图4所示的并可用于图1e所示的方法步骤的具有喷嘴结构98的等离子体喷嘴96基本上由de 10 2016 125 699 al公开,具有喷嘴结构的该等离子体喷嘴的其他可能的特征和功能参见该文献。

69.图5a-c以示意图示出了提供用于制造锂离子电池的电极膜的方法的另一实施例。

70.在图5a中所示的第一步骤序列中,将金属膜110从卷112展开并在滚轮114上引导,与滚轮114相对地布置有涂覆喷嘴116,通过涂覆喷嘴116为金属膜110分段地涂覆呈水悬浮液形式的电极材料118,使得金属膜110的一侧分段地设置有电极材料的涂层120。

71.具有分段涂层120的金属膜110随后在悬浮干燥机122中干燥,其中热空气124从下方吹向金属膜110。以这种方式,大部分水从涂层120蒸发。

72.在随后的冷却装置126中的冷却步骤之后,将设有涂层120的金属膜110用压延机128压延并卷绕成卷。

73.在图5b中所示的第二步骤序列中,为在一侧设置有分段涂层120的金属膜110在对置的侧上同样设置相应的分段的电极材料118的涂层130,在悬浮干燥机122中干燥,在冷却装置126中冷却并且利用压延机128压延并且卷成卷140。

74.在图5c所示的步骤中,随后将卷140在真空炉142中真空干燥,以获得完成的电极膜144。

75.为了缩短用于在后续制造锂离子电池时用电解质完全浸透电极材料的涂层120、130的持续时间,为涂层120和130施加大气等离子体束146。

76.可以例如在悬浮干燥机122中进行粗略干燥之后利用布置在悬浮干燥机后面的等离子体喷嘴148进行施加。替代地,等离子体束146的施加也可以在压延之后利用布置在压延机128之后的等离子体喷嘴150进行。替代地,也可以在真空炉142中精干燥之后进行等离子体束146的施加。为此目的,卷140例如可以被展开并且从两侧被施加大气等离子体束(未示出)。在这种情况下,电极膜144在等离子体处理之后制成。

77.用于加载等离子体束的一个或多个等离子体喷嘴、尤其等离子体喷嘴148或150例如可以如等离子体喷嘴56或如具有喷嘴结构98的等离子体喷嘴96那样构造。

78.图6a-c示出了用于制造锂离子电池的方法的另一实施例。

79.首先,通过图5a-c中所述的方法提供正电极的电极膜和负电极的电极膜,其在两侧分别具有正电极和负电极的电极材料制成的分段涂层。正电极的电极膜可以尤其为电极膜144,其中将铝箔用作金属膜110,并且将含锂镍锰钴氧化物的电极材料118用于涂层120、130。负电极的电极膜可以是以类似方式制造的电极膜154,其中使用铜箔作为金属膜110’,将含石墨的电极材料118用于涂层120’,130’。

80.电极膜144在图6a中示出的步骤中利用切割设备156加工成区段。以相同的方式,在未示出的步骤中将电极膜154加工成区段。

81.然后,电极膜144和154的各个区段交替地堆叠成堆158,如图6b所示,其中,分别插入例如聚丙烯网形式的分离层160,以防止相邻的电极膜的涂层120、120’、130、130’的直接电接触。电极膜144和154的金属膜110、110’分别向侧面突出,以便随后能够实现与相应电极的接触。

82.制成的堆158如在图6c中所示装入到电池壳体162中,其中,电极膜144的突出的金属膜110与设置在电池壳体162上的正的电池极164电连接,并且电极膜154的突出的金属膜110’与设置在电池壳体162上的负的电池极166电连接。

83.紧接着,通过设置的填充开口168用电解质170、例如用溶解在碳酸亚乙酯中的锂盐填充电池壳体162,该电解质然后浸透电极膜144、154的涂层120、120’、130、130’。

84.通过用大气等离子体束事先对涂层120、120’、130、130’进行等离子体处理,实现了电解质170能够更好地浸入涂层120、120’、130、130’,从而能够显著地缩短用于涂层120、120’、130、130’的浸透的时间。

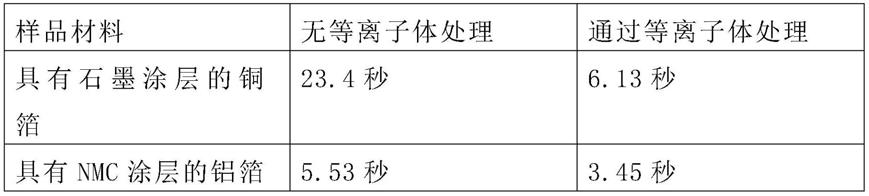

85.进行实验以研究电极材料的等离子体处理的效果。为此,提供了涂覆石墨的铜箔和锂镍锰钴氧化物(nmc)涂覆的铝箔的样品。铜箔的石墨涂层含有羧甲基纤维素和苯乙烯-丁二烯橡胶作为粘合剂。铝箔的锂镍锰钴氧化物涂层含有聚偏二氟乙烯作为粘合剂。

86.石墨涂层和锂镍锰钴氧化物涂层各自通过用大气等离子体束冲击涂层而进行等离子体处理,该等离子体束是用对应于图3中所示的等离子体喷嘴产生。

87.然后将电解质液滴涂覆到等离子体处理过的涂层上,并借助接触角测量测量液滴完全吸收到涂层中的时间。作为电解质,使用在碳酸亚乙酯-d4和碳酸甲乙酯-d8(sigma-aldrich,746711)中的六氟磷酸锂溶液。用于将液滴吸收到涂层中的时间是用电解质完全浸透电极材料所需的时间的指标。

88.此外,对相应的但未经等离子体处理的样品进行对比试验。

89.测量结果示于下表1中:

[0090][0091]

表1

[0092]

如表1中的实验结果所示,通过在两种情况下等离子体处理实现了电解质液滴完

全吸收时间的减少,这相应地表明电解质完全浸透的时间的减少。

[0093]

这表明,通过电极材料借助等离子体处理可以显著改善电解质的吸收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。