1.本发明涉及微型发光二极管显示技术领域,更具体地,涉及一种微型发光二极管显示面板及其制备方法。

背景技术:

2.微型发光二极管即将传统的发光二极管微缩化、薄膜化,相比于传统的发光二极管,微型发光二极管具有寿命长、功耗低、体积小、易集成、亮度饱和度高、可在强光下清晰显示等优势,随着显示行业的发展,微型发光二极管显示技术已逐渐成为新型显示技术的一种趋势。但是,微型发光二极管在封装前需要将含有大量微型发光二极管芯片的阵列巨量转移到驱动电路板(例如,tft(thin film transistor)驱动电路板上),而这正是目前微型发光二极管技术的难点之一。

3.现有巨量转移方法通常都需要经过二次转移工艺,即微型发光二极管芯片阵列首先形成在生长衬底上,然后,将微型发光二极管芯片阵列转移到临时衬底上,再经由临时衬底转移到驱动电路板上,每次转移过程中,部分微型发光二极管芯片不可避免的发生位置移动,转移次数越多,将微型发光二极管芯片阵列定位至驱动电路板上的定位精度越低,同时,转移次数多,不仅增加临时基板的耗材成本,而且延长工序,导致生产成本较高。

技术实现要素:

4.本发明的目的在于克服现有技术存在的上述缺陷,提供一种只需一次转移且定位精度更高的微型发光二极管显示面板的制备方法及制得的微型发光二极管显示面板,避免使用临时基板,减少工序,降低生产成本。

5.为实现上述目的,本发明的技术方案如下:

6.一种微型发光二极管显示面板的制备方法,包括以下过程:

7.提供微型发光二极管芯片阵列片,所述微型发光二极管芯片阵列片包括衬底和设置于所述衬底一侧的外延片芯片,所述外延片芯片包括设置于所述衬底上的多个微型发光二极管单元和设置于所述微型发光二极管单元上的电极;

8.提供驱动电路板,所述驱动电路板包括与所述电极电连接的电路,所述驱动电路板上设有下凹的并露出所述电路的凹槽,所述凹槽的开口尺寸大于所述电极的尺寸,所述凹槽的截面尺寸由所述凹槽的底部向上逐渐增大,所述凹槽的底部和侧壁均覆盖金属层,所述金属层与其下方的所述电路电连接;

9.将所述驱动电路板和所述微型发光二极管芯片阵列片间隔正对设置,使所述电极与所述凹槽正相对;

10.从所述衬底的远离所述外延片芯片的一侧进行激光照射,使所述外延片芯片从所述衬底脱落至所述驱动电路板,此时,所述电极落入所述凹槽内;

11.将所述驱动电路板和所述外延片芯片进行热压键合,使所述电极与所述金属层键合,得到所述微型发光二极管显示面板。

12.本发明还提供了一种上述制备方法制得的微型发光二极管显示面板,包括:

13.外延片芯片,所述外延片芯片包括多个微型发光二极管单元和设置于所述微型发光二极管单元上的电极;和

14.驱动电路板,所述驱动电路板包括与所述电极电连接的电路,所述驱动电路板上设有下凹的并露出所述电路的凹槽,所述凹槽的开口尺寸大于所述电极的尺寸,所述凹槽的截面尺寸由所述凹槽的底部向上逐渐增大,所述凹槽的底部和侧壁均覆盖金属层,所述金属层与其下方的所述电路电连接;

15.所述外延片芯片设置于所述驱动电路板上,所述电极容纳于所述凹槽内并与所述金属层相连接。

16.实施本发明实施例,将具有如下有益效果:

17.本发明实施例通过设置凹槽,且使凹槽的开口尺寸大于电极的尺寸,所述凹槽的截面尺寸由所述凹槽的底部向上逐渐增大,不仅便于外延片芯片的电极能够准确定位至凹槽内,即使外延片芯片掉落过程中发生轻微倾斜,也可被凹槽捕捉,更容易定位,而且,凹槽对电极还具有卡合作用,便于后续的热压键合过程使外延片芯片的电极更牢固的与凹槽侧壁和/或底部的金属层充分键合,避免电极与金属层不接触,导致电连接不通,降低外延片芯片电连接不成功的几率;通过在凹槽的底部和侧壁均设置金属层,增加与电极相连接的金属层的面积,即使外延片芯片发生轻微倾斜,通过后续的热压键合过程,也可以使电极与金属层充分键合,因此,本发明首先通过改进驱动电路板的结构,使外延片芯片能够更容易、更精准的定位至凹槽,以及使电极与金属层能够充分接触,提高芯片电连接成功率,降低返修量。

18.通过采用激光照射将外延片芯片从衬底剥离,使整个制备过程中仅发生一次外延片芯片的转移,不仅节约二次转移的工序和使用临时基板的原料,而且避免多次转移导致定位精准度降低。

19.通过采用热压键合的方式使电极与金属层键合,可以避免微型发光二极管芯片阵列片易翘曲导致虚焊、开焊的问题。

20.通过先激光照射使外延片芯片脱落再热压键合,可以避免先键合再脱离衬底导致的基板翘曲易虚焊、开焊的问题。

21.综上,本发明的制备方法整体上具有工序少、易定位、定位精准以及电连接牢固的优点,以及显著降低了生产成本。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.其中:

24.图1是本发明一具体实施例的微型发光二极管芯片阵列片与驱动电路板正对设置的结构示意图。

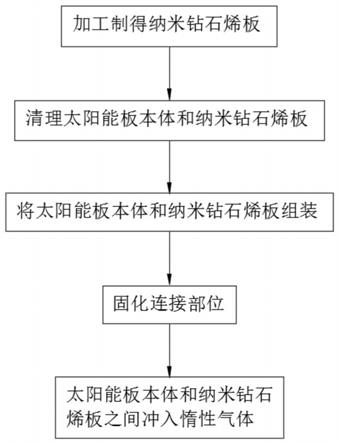

25.图2是本发明一具体实施例的微型发光二极管显示面板的制备方法的结构流程

图。

26.图3是本发明一具体实施例的驱动电路板的制备方法的结构流程图。

27.图4是本发明一具体实施例的微型发光二极管芯片阵列片的制备方法的结构流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.参考图1和图2,本发明公开了一种微型发光二极管显示面板的制备方法,包括以下步骤:

30.步骤1:参考图1,提供微型发光二极管芯片阵列片100,微型发光二极管芯片阵列片100包括衬底10和设置于衬底10一侧的外延片芯片20,外延片芯片20包括设置于衬底10上的多个微型发光二极管单元21和设置于微型发光二极管单元21上的电极23。

31.外延片芯片20的个数至少为1个,多个外延片芯片20间隔设置,每个外延片芯片20的大小为微米级,成千上万甚至几十万、几百万个微米级的外延片芯片20阵列构成微型发光二极管显示面板,每个微型发光二极管单元21代表一个显示像素。

32.电极23可以仅为阳极或阴极,电极23也可以包括阳极和阴极,当外延片芯片20为垂直结构芯片时,阳极和阴极分别位于微型发光二极管单元21的两侧,部分或所有微型发光二极管单元21共用阴极,按本发明的方法与驱动电路板200进行电连接时,与驱动电路板200进行电连接的为阳极,当然,在其它实施例中,也可以共阳极,则与驱动电路板200进行电连接的为阴极。参考图1,在本具体实施例中,外延片芯片20为倒装结构芯片,阳极和阴极均位于微型发光二极管单元21的一侧,每个外延片包括分别与微型发光二极管单元21电连接的阳极和阴极,驱动电路板200上与每个外延电连接的用于容纳阳极和阴极的凹槽201也为两个,分别与阳极和阴极一一对应,阳极和阴极的结构相同,分别与阳极和阴极电连接的两个凹槽201的结构也相同。

33.步骤2:参考图1,提供驱动电路板200,驱动电路板200包括与电极23电连接的电路,驱动电路板200上设有下凹的并露出电路的凹槽201,凹槽201的开口尺寸大于电极23的尺寸,凹槽201的截面尺寸由凹槽201的底部向上逐渐增大,凹槽201的底部和侧壁均覆盖金属层202,金属层202与其下方的电路电连接。

34.在本具体实施例中,电路与微型发光二极管单元21一一对应,电路的数量等于微型发光二极管单元21的数量,每个电路为与其对应的微型发光二极管单元21提供电源,能够对每个微型发光二极管单元21进行单独控制,以能显示不同的画面、色彩、文字等。

35.步骤3:参考图1,将驱动电路板200固定于载台300上,将驱动电路板200和微型发光二极管芯片阵列片100间隔正对设置,使电极23与凹槽201正相对。具体的,在本具体实施例中,每个外延片芯片20的阳极和阴极分别与一个凹槽201正对设置。

36.步骤4:参考图2中的a图,从衬底10的远离外延片芯片20的一侧进行激光照射,使外延片芯片20从衬底10脱落,脱落的外延片芯片20掉落至驱动电路板200,此时,电极23落

入凹槽201内。

37.步骤5:参考图2中的b图,位于载台300上方的热压机400将驱动电路板200和外延片芯片20进行热压键合,使电极23与金属层202键合,得到微型发光二极管显示面板。载台300可以为具有加热功能的载台300,键合过程中,载台300和热压机400同时加热并压紧,使电极23与金属层202键合。

38.上述方法通过设置凹槽201,凹槽201的截面尺寸由凹槽201的底部向上逐渐增大,且使凹槽201的开口尺寸大于电极23的尺寸,不仅便于外延片芯片20的电极23能够准确定位至凹槽201内,即使外延片芯片20掉落过程中发生轻微倾斜,也可被凹槽201捕捉,更容易定位,而且,凹槽201对电极23还具有卡合作用,便于后续的热压键合过程使外延片芯片20的电极23更牢固的与凹槽201侧壁和/或底部的金属层202充分键合,避免电极23与金属层202不接触,导致电连接不通,降低外延片芯片20电连接不成功的几率;通过在凹槽201的底部和侧壁均设置金属层202,即使外延片芯片20发生轻微倾斜,通过后续的热压键合过程,也可以使电极23与金属层202充分键合,因此,本发明首先通过改进驱动电路板200的结构,使外延片芯片20能够精准定位至凹槽201,以及使电极23与金属层202充分接触,提高芯片电连接成功率,降低返修量。

39.通过采用激光照射将外延片芯片20从衬底10剥离,使整个制备过程中仅发生一次外延片芯片20的转移,不仅节约二次转移的工序和使用临时基板的原料,而且避免多次转移导致定位精准度降低。

40.通过采用热压键合的方式使电极23与金属层202键合,可以避免微型发光二极管芯片阵列片100易翘曲导致虚焊、开焊的问题。

41.通过先激光照射使微型发光二极管单元21脱落再热压键合,可以避免先键合再脱离衬底10导致的基板翘曲易虚焊、开焊的问题。

42.综上,本发明的制备方法整体上具有工序少、易定位、定位精准以及电连接牢固的优点,能够显著降低生产成本。

43.在一较佳实施例中,电极23还包括磁性材料235,在上述步骤4的激光照射过程中,还同时施加磁场,使电极23在磁吸作用力下被磁吸至凹槽201内。激光照射剥离微型发光二极管单元21的过程中,若没有磁吸作用,微型发光二极管单元21存在部分剥离和部分未剥离的情况,易使微型发光二极管单元21在下落过程中出现倾斜的情况,增加磁吸作用后,在磁吸的作用下,微型发光二极管单元21被磁吸作用吸引,可更快脱离衬底10,并且避免倾斜,能够更精准的定位至凹槽201,提高电极23与金属层202的电连接的质量。

44.具体的,磁性材料235可以为ni材料或ni合金材料等。

45.在一较佳实施例中,微型发光二极管显示面板的制备方法还包括在微型发光二极管芯片阵列片100的背离外延片芯片20的一侧设置掩模的过程,掩模用于使激光选择性照射目标外延片芯片20,掩模上的镂空图案对应需要进行激光照射转移至驱动电路板200的外延片芯片20。

46.掩模可以间隔设置在微型发光二极管芯片阵列片100上方,也可以形成于微型发光二极管芯片阵列片100的背面,掩模可以是重复使用的产品,也可以是一次性使用的耗材。参考图1和图2,在本具体实施例中,掩模形成于微型发光二极管芯片阵列片100的背面,具体的,掩模为光刻胶,利用光刻形成镂空图案,得到图案化后的光刻胶层70。

47.掩模的镂空图案可以对应一种颜色的外延片芯片20的阵列,则经过一次激光照射后,能够将一种颜色的外延片芯片20全部转移至驱动电路板200上,如需进行三色外延片芯片20的键合,只需重复掩模和激光照射三次即可,则得到的显示面板可以全彩显示。

48.掩模的镂空图案也可以对应需要返修的外延片芯片20的阵列,对未定位准确的外延片芯片20进行更换和返修。

49.参考图3,在一具体实施例中,驱动电路板200的制备方法包括以下过程:

50.步骤21:参考图3中的a图,提供基底210,在基底210上形成电路,电路为tft电路或硅基coms等,未在图中显示。

51.步骤22:参考图3中的b图,用绝缘层220覆盖电路,其中,绝缘层220的材料为氧化硅、氮化硅或氧化铝等,在驱动电路板200的整个表面上均覆盖绝缘层220,绝缘层220主要用于保护电路,防止发生短路,可以采用cvd、蒸镀、电镀等方法形成绝缘层220。

52.步骤23:刻蚀绝缘层220至露出电路,形成侧壁倾斜的凹槽201。可以先在绝缘层220上方形成第一光刻胶层230作为掩模,光刻第一光刻胶层230形成对应凹槽201的镂空图案,如图3中的c图所示,然后以图案化的第一光刻胶层240为掩模刻蚀绝缘层220,可以采用干法刻蚀或湿法刻蚀,得到凹槽201,如图3中的d图所示,之后,去除掩模,如图3中的e图所示。

53.步骤24:在凹槽201的底部和侧壁形成金属层202。参考图3中的f图,先采用光刻的方法形成图案化的第二光刻胶层250,图案化的第二光刻胶层250的镂空露出凹槽201,然后可以采用cvd、蒸镀、电镀或磁控溅射等方法在凹槽201的底部和侧壁覆盖金属层202,如图3中的g图所示,之后,去除掩模,得到如图3中的h图所示的驱动电路板200。金属层202可以包括一层金属层202,也可以包括两层以上金属层202。

54.采用上述方法制备的氧化硅、氮化硅或氧化铝的绝缘层220覆盖在电路上,还具有保护电路的作用,凹槽201在实现电极23与金属层202的电连接后不必去除,节省工艺步骤。

55.在一具体实施例中,参考图4,微型发光二极管芯片阵列片100的制备方法,包括以下过程:

56.步骤11:提供衬底10,在衬底10上生长外延片。参考图4中的a图,外延片包括依次层叠于衬底10上的n型层211、有源层212和p型层213,在本具体实施例中,为了提高外延片的生长质量,在形成外延片前,还包括在衬底10上生长缓冲层30的过程。

57.衬底10的材料可以是蓝宝石或碳化硅等,在本具体实施例中,衬底10的材料为蓝宝石透明衬底,外延片芯片20的材料为氮化镓。

58.步骤12:刻蚀外延片形成外延片芯片20。首先,参考图4中的b图,采用光刻和刻蚀(干法刻蚀或湿法刻蚀,在本具体实施例中为干法刻蚀)技术先刻蚀出台阶40结构。然后,参考图4中的c图,再次采用光刻和刻蚀(干法刻蚀或湿法刻蚀,在本具体实施例中为干法刻蚀)技术刻蚀isolation,使每颗外延片芯片20独立,互不电连接。接着,参考图4中的d图,沉积ito电流扩展层60(也可以是金属层202,例如ni/au金属层202),再采用光刻和刻蚀(干法刻蚀或湿法刻蚀,在本具体实施例中为湿法刻蚀)工艺将电流扩展层图形化。接着,参考图4中的e图,沉积钝化层50(可以是氧化硅、氮化硅或氧化铝等),并采用光刻和刻蚀(干法刻蚀或湿法刻蚀,在本具体实施例中为湿法刻蚀)工艺将钝化层50图形化。

59.步骤13:在微型发光二极管单元21上形成电极23。参考图4中的f图,采用光刻工艺

制作出电极23图形,并采用cvd、蒸镀、电镀、磁控溅射等工艺先沉积电极23。

60.电极23可以包括一层,也可以包括两层以上。在一较优实施例中,电极23包括依次层叠至微型发光二极管单元21的底层231、中间层232和顶层233,为了降低电极23的欧姆接触电阻,优选的,顶层233的材料为au、au合金、in或in合金等,为了提高电极23与微型发光二极管单元21的粘结强度,底层231的材料优选为ti或ti合金,中间层232为磁性材料层,磁性材料235层优选为ni、ni合金或其他磁性金属材料,如此,即不影响电极23质量,又使电极23可带磁性。在本具体实施例中,金属层202的材料也优选为au、au合金、in或in合金等,以与电极23的顶层233良好键合,降低欧姆接触电阻。当然,电极23还可以进一步包括其它层,例如,在一具体实施例中,电极23包括四层,底层为ti或ti合金,然后依次为磁性材料层、au或au合金层以及in或in合金层,in或in合金层位于最外层,有利于进行低温焊接固定,且提高电连接质量。

61.当然,在其它可实施的实施例中,电极23层也可以包括更多层,例如,在底层231和中间层232之间增加反光层234,反光层234用于将微型发光二极管单元21发出的光反射至外延片芯片20的背面,提高出射光光强。反光层234的材料优选为al或al合金。

62.本发明还公开了一种上述制备方法制得的微型发光二极管显示面板,包括:驱动电路板200和设置于驱动电路板200上的外延片芯片20;外延片芯片20包括微型发光二极管单元21和设置于微型发光二极管单元21上的电极23;驱动电路板200包括与电极23电连接的电路,驱动电路板200上设有下凹的并露出电路的凹槽201,凹槽201的开口尺寸大于电极23的尺寸,凹槽201的底部和侧壁均覆盖金属层202,金属层202与其下方的电路电连接;外延片芯片20设置于驱动电路板200上,电极23容纳于凹槽201内并与金属层202相连接。

63.在一较优实施例中,电极23包括依次层叠至微型发光二极管单元21的底层231、中间层232和顶层233,中间层232材料为磁性材料235。

64.进一步的,较优的,底层231的材料为ti或ti合金;磁性材料235为ni或ni合金;顶层233的材料为au或au合金;金属层202的材料为au或au合金。

65.进一步的,电极23还包括设置于底层231和中间层232之间的反射层,反射层的材料为al或al合金。

66.在一较优实施例中,驱动电路板200包括基底210、设置于基底210上的电路以及覆盖电路的绝缘层220,绝缘层220设有侧壁倾斜的凹槽201。绝缘层220的材料可以为氧化硅、氮化硅或氧化铝等,电路可以为tft电路等,微型发光二极管单元21的材料可以为氮化镓等。

67.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。