一种硅基fesi2薄膜量子阱太阳能电池及其制备方法

技术领域

1.本发明涉及太阳能电池技术领域,尤其涉及一种硅基fesi2薄膜量子阱太阳能电池及其制备方法。

背景技术:

2.现有晶硅太阳能电池,通常是由p型晶体硅经过磷扩散,或者n型晶体硅经过硼扩散,或者基于硅基体沉积掺杂非晶硅薄膜的方式来制备pn结,现有的晶硅太阳能电池制备方式基本都是基于晶硅或者非晶硅材料,所制备的太阳能电池性能极限受硅材料的电学及光学性能所限,晶硅电池只能吸收波长大于1100nm左右的入射光。由于硅材料本身的禁带宽度在1.12ev左右,导致晶硅及非晶硅材料对于长波段特别是波长大于1100nm的红外波段光线基本无吸收,从而导致对于太阳光的利用率偏低,以及在弱光条件下由于可见光占比急剧下降导致光电转换效率偏低;因此需要开发新的太阳能电池材料及结构设计来提升对太阳光的利用率,同时提升在弱光条件下的光电转换效率。

技术实现要素:

3.本发明所要解决的技术问题在于,提供一种硅基fesi2薄膜量子阱太阳能电池的制备方法,该方法能够在现有晶硅太阳能电池生产线基础上改造生产,具有成本低、工艺简单和兼容性好的优点。

4.本发明所要解决的技术问题还在于,提供一种硅基fesi2薄膜量子阱太阳能电池,其能够拓展可吸收入射光的波长范围,提升了入射光吸收利用率,能够提升在弱光下的光电转换能力。

5.为了解决上述技术问题,本发明提供了一种硅基fesi2薄膜量子阱太阳能电池的制备方法,包括以下步骤:

6.s1、对单晶硅衬底进行清洗制绒;

7.s2、在所述单晶硅衬底正面制备n型fesi2薄膜层,在所述单晶硅衬底背面制备p型fesi2薄膜层,得到具有n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层结构的第一中间体;

8.s3、对所述第一中间体进行退火处理;

9.s4、在所述第一中间体的n型fesi2薄膜层表面制备n型非晶硅薄膜层,在所述第一中间体的p型fesi2薄膜层表面背面制备p型非晶硅薄膜层,得到具有n型非晶硅薄膜层/n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层/p型非晶硅薄膜层结构的第二中间体;

10.s5、在所述第二中间体的n型非晶硅薄膜层表面制备第一透明导电层,在所述第二中间体的p型非晶硅薄膜层表面制备第二透明导电层;

11.然后在所述第一透明导电层表面制备正面电极层,在所述第二透明导电层表面制备背面电极层,得到成品。

12.优选地,步骤s2中,通过等离子体溅射制备所述n型fesi2薄膜层和p型fesi2薄膜

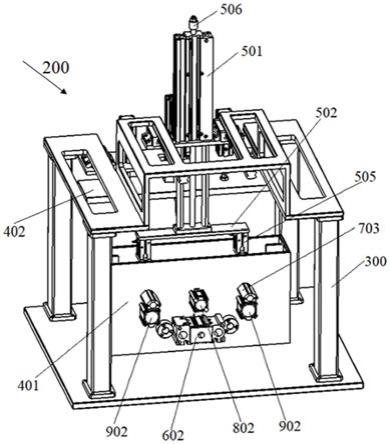

薄膜量子阱太阳能电池的结构如图1所示,包括以下步骤:

33.s1、对单晶硅衬底进行清洗制绒;

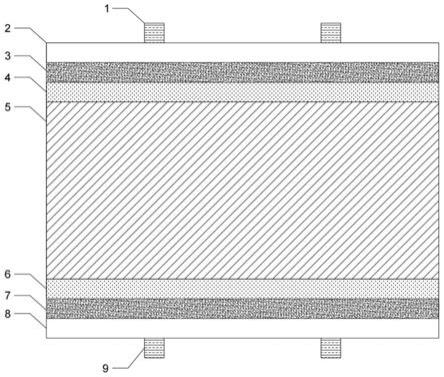

34.s2、在所述单晶硅衬底正面制备n型fesi2薄膜层4,在所述单晶硅衬底背面制备p型fesi2薄膜层6,得到具有n型fesi2薄膜层4/单晶硅衬底层5/p型fesi2薄膜层6结构的第一中间体;

35.s3、对所述第一中间体进行退火处理;

36.s4、在所述第一中间体的n型fesi2薄膜层4表面制备n型非晶硅薄膜层3,在所述第一中间体的p型fesi2薄膜层6表面背面制备p型非晶硅薄膜层7,得到具有n型非晶硅薄膜层3/n型fesi2薄膜层4/单晶硅衬底层5/p型fesi2薄膜层6/p型非晶硅薄膜层7结构的第二中间体;

37.s5、在所述第二中间体的n型非晶硅薄膜层3表面制备第一透明导电层2,在所述第二中间体的p型非晶硅薄膜层7表面制备第二透明导电层8;

38.然后在所述第一透明导电层2表面制备正面电极层1,在所述第二透明导电层8表面制备背面电极层9,得到成品。

39.本发明提供的制备方法能够在现有晶硅太阳能电池生产线基础上改造生产,具有成本低、工艺简单和兼容性好的优点。制备得到的硅基fesi2薄膜量子阱太阳能电池,是具有“晶硅/fesi2/非晶硅”量子阱结构的硅基太阳能电池,现有技术中,大多数晶硅电池只能吸收波长为1100nm左右的入射光,但本发明提供的硅基fesi2薄膜量子阱太阳能电池能够大幅拓展可吸收的入射光波长,能够达到吸收波长为1500nm左右的入射光,显著提升了入射光吸收利用率,同时提升了在弱光下的光电转换能力。

40.接下来将针对制备方法的每一步骤进行详细叙述,具体如下。

41.步骤s1中,对单晶硅衬底进行清洗制绒,优选地,将所述单晶硅衬底依次放置在丙酮溶液、乙醇溶液、去离子水中,进行清洗,清洗后放入hf溶液中振荡,然后再用去离子水进行漂洗,干燥备用。

42.步骤s2中,优选地,通过等离子体溅射制备所述n型fesi2薄膜层4和p型fesi2薄膜层6。

43.优选地,采用fe、si、ni组合靶材为等离子体溅射提供原料,优选地,所述n型fesi2薄膜层4采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为(1~2):(1~4):(7~8);所述p型fesi2薄膜层6采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为(1~2):(1~4):(5~6)。

44.在等离子体溅射制备前,优选地,等离子体溅射系统的本底真空压力为5

×

10-6

~10

×

10-6

mbar。更佳地,所述等离子体溅射系统的本底真空压力为8

×

10-6

mbar。

45.在等离子体溅射制备过程中,优选地,所述离子体溅射系统的反应压力为1

×

10-3

~8

×

10-3

mbar;更佳地,所述离子体溅射系统的反应压力为5

×

10-3

mbar。

46.优选地,所述ar气体流量为100~400sccm;更佳地,所述ar气体流量为200sccm。

47.优选地,等离子体发生功率为1000~2000w;更佳地,等离子体发生功率为1500w。

48.优选地,溅射功率为200~500w;更佳地,溅射功率为300w。

49.优选地,靶材施加电压为100~300v;更佳地,靶材施加电压为200v。

50.优选地,衬底加热温度为100~400℃。更佳地,衬底加热温度为200℃。

51.上述等离子体溅射制备工艺将影响最终得到的fesi2薄膜层的均匀效果和沉积的颗粒粒度,在上述等离子体溅射制备工艺条件下,能够得到均匀粒度的fesi2薄膜层,并且最终得到的太阳能电池的光吸收效率高。

52.另外,本发明中对fesi2薄膜层进行掺杂,优选地,与所述n型非晶硅薄膜层3相连的fesi2薄膜层掺杂磷,得到n型fesi2薄膜层4。相应地,与所述p型非晶硅薄膜层7相连的fesi2薄膜层掺杂硼,得到p型fesi2薄膜层6。与未掺杂的fesi2薄膜层相比,掺杂后的fesi2薄膜层能够更好地与非晶硅薄膜层配合,提高光子传输效率,进而提高电池的光吸收利用率和光电转换能力。

53.需要说明的是,所述掺杂浓度将影响电池的开路电压和短路电流。优选地,所述n型fesi2薄膜层掺杂浓度为2

×

10

18

~3

×

10

18

cm-3

。所述p型fesi2薄膜层掺杂浓度为2

×

10

17

~3

×

10

17

cm-3

。当所述n型fesi2薄膜层掺杂浓度大于3

×

10

18

cm-3

时,所述电池的短路电流大幅度减少;当所述n型fesi2薄膜层掺杂浓度小于2

×

10

18

cm-3

时,得到的电池的开路电压大幅度降低。所述p型fesi2薄膜层掺杂浓度与所述n型fesi2薄膜层掺杂浓度有类似的变化规律。因此,需要严格控制fesi2薄膜层的掺杂浓度。

54.步骤s3中,对步骤s2中得到的所述第一中间体进行退火处理,优选地,所述退火温度为500~800℃,所述退火时间为30~90s。更佳地,所述退火温度为600℃,所述退火时间为60s。

55.需要说明的是,退火条件对得到的fesi2薄膜层性质有重要影响。具体而言,首先,退火温度将影响fesi2薄膜层内的fesi2晶体的相型,随着退火温度的升高,α-fesi2相含量增加,将导致β-fesi2相含量相对减少,将大大降低了fesi2薄膜层的光学特性。另外,退火时间将影响得到的fesi2颗粒大小和沉积效果,当所述退火时间>90s时,fesi2颗粒过大,并且出现硅衬底裸露,沉积效果不好。当所述退火时间<30s时,fesi2薄膜层内α-fesi2相过多,具有功能作用的β-fesi2相含量过少,导致制备得到的fesi2薄膜层的光学性能下降。

56.步骤s4中,优选地,采用辉光放电气相沉积法制备p型非晶硅薄膜层7和n型非晶硅薄膜层3。非晶硅在太阳辐射峰附近的光吸收系数比晶体硅大一个数量级。禁带宽度1.7~1.8ev,而迁移率和少子寿命远比晶体硅低,能够有效地提高电池的开路电压。

57.步骤s5中,所述第一透明导电层2和第二透明导电层8为zno基tco薄膜、多元tco薄膜、高迁移率tco薄膜中的一种。

58.上述制备过程中,需要控制各薄膜层厚度,各薄膜层厚度将影响电池的光电转换效率。优选地,所述单晶硅衬底层5厚度为100~190μm;所述n型fesi2薄膜层4厚度为30~200nm;所述n型非晶硅薄膜层3厚度为5~20nm;所述p型fesi2薄膜层6厚度为30~200nm;所述p型非晶硅薄膜层7厚度为5~20nm。在此条件下,制备得到的太阳能电池的光吸收效率较高。

59.优选地,所述单晶硅衬底层5为p型单晶硅衬底或n型单晶硅衬底。

60.当所述单晶硅衬底层5为p型单晶硅衬底时,优选地,所述p型单晶硅衬底层厚度为160~170μm;所述n型fesi2薄膜层4厚度为110~130nm;所述n型非晶硅薄膜层3厚度为10~20nm;所述p型fesi2薄膜层6厚度为80~100nm;所述p型非晶硅薄膜层7厚度为10~20nm。

61.更佳地,所述p型单晶硅衬底层厚度为160μm;所述n型fesi2薄膜层4厚度为110nm;所述n型非晶硅薄膜层3厚度为15nm;所述p型fesi2薄膜层6厚度为90nm;所述p型非晶硅薄

膜层7厚度为15nm。

62.当所述单晶硅衬底层5为n型单晶硅衬底时,优选地,n型单晶硅衬底层厚度为160~170μm;所述n型fesi2薄膜层4厚度为90~110nm;所述n型非晶硅薄膜层3厚度为5~15nm;所述p型fesi2薄膜层6厚度为90~110nm;所述p型非晶硅薄膜层7厚度为5~15nm。

63.更佳地,n型单晶硅衬底层厚度为150μm;所述n型fesi2薄膜层4厚度为100nm;所述n型非晶硅薄膜层3厚度为10nm;所述p型fesi2薄膜层6厚度为100nm;所述p型非晶硅薄膜层7厚度为10nm。

64.需要说明的是,所述n型非晶硅薄膜层3、n型fesi2薄膜层4、单晶硅衬底层5、p型fesi2薄膜层6、p型非晶硅薄膜层7的厚度需要综合考虑,最终才能达到最佳的辐射吸收率。其中所述单晶硅衬底层5的厚度将影响光伏特性,其厚度较厚,导致光生载流子在输运过程中消失,不能到达电池的上下表面,也就不能被收集,最终导致丧失光伏特性。所述非晶硅薄膜层和fesi2薄膜层的厚度也将影响光线的吸收效果。

65.另外,所述n型fesi2薄膜层4为主要的光吸收层,是主要的发射区,所述发射区的厚度和掺杂浓度对电池性能有着重要的影响。内部量子效率与发射区厚度密切相关。当所述n型fesi2薄膜层4的厚度太薄则不能充分吸收长波段光子,并且大于波长1100nm的光子对于基区的晶体硅来说是透明的,于是波长大于1100nm的光子都浪费掉了。当所述n型fesi2薄膜层4的厚度太厚会使部分光生载流子在还没收集之前已经被复合掉了,降低了光生载流子的收集几率。本发明中所述n型fesi2薄膜层4厚度不在30~200nm范围内时,无法达到能够吸收波长为1500nm左右的入射光的光效果。

66.相应地,本发明提供了上述制备方法制得的硅基fesi2薄膜量子阱太阳能电池,所述fesi2薄膜量子阱太阳能电池从上至下依次设有正面电极层1、第一透明导电层2、n型非晶硅薄膜层3、n型fesi2薄膜层4、单晶硅衬底层5、p型fesi2薄膜层6、p型非晶硅薄膜层7、第二透明导电层8和背面电极层9。其中β-fesi2是一种直接带隙半导体材料,禁带宽度为0.87ev,它的显著特点是具有很大的光吸收系数(大于105cm-1

),是晶体硅的约100倍,只需很薄的材料即可吸收大部分的太阳光,特别是对红外光的吸收能力很强,可以使太阳光的响应极限扩展到1400nm,这样可以显著地提高太阳光谱的利用率,光电理论转换效率高,原材料消耗明显降低,有利于降低生产成本。为了进步一扩展太阳光的吸收极限,本发明在单晶硅衬底层5的正面和背面分别设置了晶硅/fesi2/非晶硅的量子阱结构,相比于仅在单晶硅衬底层5正面或仅在单晶硅衬底层5背面设置晶硅/fesi2/非晶硅的量子阱结构,本发明提供的硅基fesi2薄膜量子阱太阳能电池能够大幅拓展可吸收的入射光波长,能够达到吸收波长为1500nm左右的入射光,显著提升了入射光吸收利用率,同时提升了在弱光下的光电转换能力。

67.下面以具体实施例进一步说明本发明:

68.实施例1

69.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,包括:

70.s1、对单晶硅衬底进行清洗制绒;

71.s2、在所述单晶硅衬底正面制备n型fesi2薄膜层,在所述单晶硅衬底背面制备p型fesi2薄膜层,得到具有n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层结构的第一中间体;

72.s3、对所述第一中间体进行退火处理

73.s4、在所述第一中间体的n型fesi2薄膜层表面制备n型非晶硅薄膜层3,在所述第一中间体的p型fesi2薄膜层表面背面制备p型非晶硅薄膜层,得到具有n型非晶硅薄膜层3/n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层/p型非晶硅薄膜层结构的第二中间体;

74.s5、在所述第二中间体的n型非晶硅薄膜层3表面制备第一透明导电层,在所述第二中间体的p型非晶硅薄膜层表面制备第二透明导电层;

75.然后在所述第一透明导电层表面制备正面电极层,在所述第二透明导电层表面制备背面电极层,得到成品。

76.步骤s2中,通过等离子体溅射制备所述fesi2薄膜层;

77.其中,所述n型fesi2薄膜层采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为1:3:7;

78.所述p型fesi2薄膜层采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为1:4:5。

79.在等离子体溅射制备前,等离子体溅射系统的本底真空压力为8

×

10-6

mbar。

80.在等离子体溅射制备过程中,所述离子体溅射系统的反应压力为5

×

10-3

mbar;ar气体流量为200sccm;等离子体发生功率为1500w;溅射功率为300w;靶材施加电压为200v;衬底加热温度为200℃。

81.步骤s3中,所述退火温度为600℃,所述退火时间为60s。

82.制备得到的硅基fesi2薄膜量子阱太阳能电池中,

83.所述p型单晶硅衬底层厚度为160μm;

84.所述n型fesi2薄膜层厚度为120nm;

85.所述n型非晶硅薄膜层厚度为15nm;

86.所述p型fesi2薄膜层厚度为90nm;

87.所述p型非晶硅薄膜层厚度为15nm。

88.所述n型fesi2薄膜层掺杂浓度为2

×

10

18

cm-3

。所述p型fesi2薄膜层掺杂浓度为2

×

10

17

cm-3

。

89.实施例2

90.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,包括:

91.s1、对单晶硅衬底进行清洗制绒;

92.s2、在所述单晶硅衬底正面制备n型fesi2薄膜层,在所述单晶硅衬底背面制备p型fesi2薄膜层,得到具有n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层结构的第一中间体;

93.s3、对所述第一中间体进行退火处理

94.s4、在所述第一中间体的n型fesi2薄膜层表面制备n型非晶硅薄膜层3,在所述第一中间体的p型fesi2薄膜层表面背面制备p型非晶硅薄膜层,得到具有n型非晶硅薄膜层3/n型fesi2薄膜层/单晶硅衬底层/p型fesi2薄膜层/p型非晶硅薄膜层结构的第二中间体;

95.s5、在所述第二中间体的n型非晶硅薄膜层3表面制备第一透明导电层,在所述第二中间体的p型非晶硅薄膜层表面制备第二透明导电层;

96.然后在所述第一透明导电层表面制备正面电极层,在所述第二透明导电层表面制

备背面电极层,得到成品。

97.步骤s2中,通过等离子体溅射制备所述fesi2薄膜层;

98.其中,所述n型fesi2薄膜层采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为1:2:8;

99.所述p型fesi2薄膜层采用fe、si、ni组合靶材提供原料,其中fe:si:ni的比值为1:2:6。

100.在等离子体溅射制备前,等离子体溅射系统的本底真空压力为8

×

10-6

mbar。

101.在等离子体溅射制备过程中,所述离子体溅射系统的反应压力为5

×

10-3

mbar;ar气体流量为200sccm;等离子体发生功率为1500w;溅射功率为300w;靶材施加电压为200v;衬底加热温度为200℃。

102.步骤s3中,所述退火温度为600℃,所述退火时间为60s。

103.制备得到的硅基fesi2薄膜量子阱太阳能电池中,

104.所述p型单晶硅衬底层厚度为150μm;

105.所述n型fesi2薄膜层厚度为100nm;

106.所述n型非晶硅薄膜层厚度为10nm;

107.所述p型fesi2薄膜层厚度为100nm;

108.所述p型非晶硅薄膜层厚度为10nm。

109.所述n型fesi2薄膜层掺杂浓度为3

×

10

18

cm-3

。所述p型fesi2薄膜层掺杂浓度为3

×

10

17

cm-3

。

110.实施例3

111.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,与实施例1不同之处在于退火工艺,所述退火工艺为:退火温度为600℃,所述退火时间为120s。

112.实施例4

113.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,其制备方法与实施例1不同之处在于退火工艺,所述退火工艺为:退火温度为600℃,所述退火时间为20s。

114.实施例5

115.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,其制备方法与实施例1不同之处在于退火工艺,所述退火工艺为:退火温度为900℃,所述退火时间为60s。

116.实施例6

117.一种硅基fesi2薄膜量子阱太阳能电池的制备方法,其制备方法与实施例1不同之处在于退火工艺,所述退火工艺为:退火温度为400℃,所述退火时间为60s。

118.对比例1

119.一种太阳能电池的制备方法,其特征在于,包括以下步骤:

120.s1、对单晶硅衬底进行清洗制绒;

121.s2、在所述单晶硅衬底正面制备n型非晶硅薄膜层,在所述单晶硅衬底背面制备p型非晶硅薄膜层;

122.s3、在所述n型非晶硅薄膜层表面制备第一透明导电层,在所述p型非晶硅薄膜层表面制备第二透明导电层;

123.然后在所述第一透明导电层表面制备正面电极层,在所述第二透明导电层表面制

备背面电极层,得到成品。

124.将实施例1-6和对比例1制得的太阳能电池进行伏安特性测试,采用1300~1600nm波长光进行测试,测试结果如表1所示,结果显示本发明提供的硅基fesi2薄膜量子阱太阳能电池光电转换效率较高。

125.表1 实施例1-7制得的太阳能电池进行伏安特性测试

[0126][0127]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。