高纵横比电极结构上原子层沉积的改进

1.相关申请的交叉引用

2.本技术要求2019年4月17日提交的美国临时申请序列第62/835,308号、2019年4月17日提交的美国临时申请序列第62/835,344号和2020年1月6日提交的美国临时申请序列第62/957,474号的优先权,针对所有目的通过引用将所有这些申请全部并入本文。

技术领域

3.本发明涉及具有包括垂直排列的碳纳米管的电极的锂离子电池以及在电极上涂覆活性材料的方法。

背景技术:

4.锂离子电池包括至少一个阳极、至少一个阴极和至少一个隔板,它们都包含在外壳或壳体中。阳极、阴极和隔板可以堆叠,或者,阳极、阴极和隔板可以是卷在一起或折叠在一起的薄片。电解质填充容器并填充阴极和阳极之间的空间。锂离子电池通过氧化和还原反应发电。锂离子在充电过程中从阴极抽出并插入阳极,而在放电过程中发生逆向反应。在传统的锂离子电池中,阳极和阴极均由活性材料、导电剂、粘合剂和集电器组成。活性材料和集电器之间的电子只能通过导电剂转移,这可能导致传统阳极和阴极的储能性能差。

5.垂直排列的碳纳米管(vacnt)具有独特的电和机械性能,非常适合用作集电器,并能够为锂离子电池构建3d电极。在基板上生长几毫米高的vacnt是可能的,这使得活性材料的高面积负载(毫克/平方厘米)成为可能,而不损害电极内的导电性。高面积负载导致高面积容量(mah/cm2),这对于生产比现在市场上的电池具有更高能量密度(wh/l或wh/kg)的电池至关重要。

6.虽然人们认识到诸如平面基板上的vacnt的3d电极结构提供了改善电池能量密度(wh/l)和功率密度(w/l)的潜力,但是需要用活性材料彻底且均匀地涂覆该结构。如果纵横比(例如,碳纳米管(cnt)的高度除以它们之间的空间)非常高,这可能是有问题的。可以采用的涂覆方法有原子层沉积(ald)、化学气相沉积(化学气相沉积)、沉淀、熔化或溶胶凝胶。所有这些都需要彻底穿透整个“森林”结构的深度。高纵横比森林可能需要较长的ald沉积时间或多个溶胶-凝胶涂层,这两者都会增加制造成本。然而,如果纵横比保持较低,ald和溶胶-凝胶涂层都可以更快更均匀地施加。然而,低纵横比伴随着活性材料的较低电极负载(mg/cm2),导致电池的能量密度降低。

7.需要用活性材料对结构进行彻底和均匀的涂覆。尽管vacnt提供了高表面积,但它们也是紧密堆积的,这使得活性材料的结合非常困难。沉积活性材料的干法工艺如pvd和cvd是不合适的,因为由于非常高的纵横比(例如,碳纳米管的高度除以它们之间的空间),前驱体不能渗透到vacnt内部。湿法工艺,如溶胶-凝胶和水热方法,使用苛刻的条件,可能会损坏vacnt,特别是对于合成阴极材料。溶剂的使用也会影响vacnt森林的机械稳定性和形状,这是有问题的。ald被认为是一种很有潜力生产非常薄的共形薄膜的沉积方法,可以在原子水平上控制薄膜的厚度和成分。ald已经成功地沉积了简单的材料,如al2o3和tio2,

并证明它们是提高电极活性材料循环寿命的最佳保护层。一些研究人员已经证明了锂离子电池活性材料薄层的沉积,例如limn2o4和licoo2,但是沉积在平坦的基板上。然而,传统的ald方法可能导致vacnt的涂层不完整或不均匀。

8.因此,需要包含vacnt的阳极和阴极以及用活性材料和保护层涂覆vacnt的方法来克服上述缺点。

技术实现要素:

9.描述了使用vacnt森林创建3d电极纳米结构的电池电极及其制造方法。vacnt通过电气和机械方式连接到阳极或阴极基板上,为活性材料涂层提供了大面积的三维表面,并为电池集流体提供了高导电性的电子通道。适用于锂离子电池阳极和阴极的多种不同活性材料可用于涂覆单独碳纳米管。vacnt森林提供的高表面积和涂覆的活性材料的纳米尺寸使得能够用相同的电池实现高能量密度和高功率密度。单独碳纳米管的完全共形涂层可以通过多种不同的方法实现,并且用多种活性材料涂覆可以用于产生纳米叠层涂层,该涂层具有比单一材料更好的电化学特性。

10.在高纵横比结构上开发这些材料的ald配方对于实现高负载的vacnt电极至关重要。ald已被确定为使活性材料在vacnt上的高负载和高循环寿命实现的关键方法。描述了一种使用ald技术结合高纵横比vacnt 3d集流体的电极制造方法。

11.在一个实施例中,描述了锂离子电池。该电池包括阳极以及阴极,该阳极包括第一导电基板(例如,诸如金属箔的平面导电基板)、第一多个垂直排列的碳纳米管和位于第一多个垂直排列的碳纳米管的每个纳米管的外表面上的第一活性材料层,其中第一多个垂直排列的碳纳米管的每个具有基本垂直于第一基板的纵轴的纵轴;该阴极包括第二导电基板、第二多个垂直排列的碳纳米管和位于第二多个垂直排列的碳纳米管的每个纳米管的外表面上的第二活性材料层,其中第二多个垂直排列的碳纳米管的每个具有基本垂直于第二基板的纵轴的纵轴。

12.在另一个实施例中,描述了锂离子电池。该电池包括阳极以及阴极,该阳极包括第一可压缩泡沫基板,第一多个垂直排列的碳纳米管和第一活性材料层,该第一可压缩泡沫基板包括连接以形成多个开孔的第一多个金属带,其中第一多个垂直排列的碳纳米管中的每个纳米管具有外表面、第一端和纵轴,其中所述第一活性材料层位于所述第一多个纳米管的每个纳米管的外表面上,并且其中所述第一多个纳米管的每个纳米管的第一端连接到所述第一多个金属带的金属带,并且每个纳米管的纵轴基本垂直于所述第一可压缩泡沫基板的纵轴;该阴极包括第二可压缩泡沫基板,第二多个垂直排列的碳纳米管和第二活性材料层,该第二可压缩泡沫基板包括连接以形成多个开孔的第二多个金属带,其中第二多个垂直排列的碳纳米管中的每个纳米管具有外表面、第一端和纵轴,其中第二活性材料层位于第一多个纳米管中的每个纳米管的外表面上,并且其中第二多个纳米管的每个纳米管的第一端连接到第二多个金属带的金属带,并且每个纳米管的纵轴基本垂直于第二可压缩泡沫基板的纵轴。

13.在另一个实施例中,描述了锂离子电池的阳极。阳极包括:基板;集电器,包括多个垂直排列的碳纳米管,其中多个垂直排列的碳纳米管中的每个纳米管具有外表面和第一端,其中第一端联接到基板;以及位于多个垂直排列的碳纳米管中的每个纳米管的外表面

上的活性材料层。

14.在另一个实施例中,描述了锂离子电池的阴极。阴极包括:基板;集电器,包括多个垂直排列的碳纳米管,其中多个垂直排列的碳纳米管中的每个纳米管具有外表面和第一端,其中第一端联接到基板;以及位于多个垂直排列的碳纳米管中的每个纳米管的外表面上的至少一个活性材料层。

15.在另一个实施例中,描述了一种制造锂离子电池阳极的方法。该方法包括在基板上(在基板的一侧或两侧)沉积催化剂和底层的步骤,该基板具有纵轴。然后在基板上生长多个垂直排列的碳纳米管(在基板的一侧或两侧),其中多个垂直排列的碳纳米管中的每个纳米管具有外表面和纵轴,并且其中每个纳米管的纵轴基本垂直于金属箔基板的纵轴。然后通过原子层沉积在每个纳米管的外表面上沉积保护层。

16.在另一个实施例中,描述了一种制造锂离子电池阴极的方法。该方法包括在基板上(在基板的一侧或两侧)沉积催化剂和底层的步骤,该基板具有纵轴。在基板上生长多个垂直排列的碳纳米管(在基板的一侧或两侧),其中多个垂直排列的碳纳米管中的每个纳米管具有外表面和纵轴,并且其中每个纳米管的纵轴基本垂直于基板的纵轴。通过原子层沉积在每个纳米管的外表面上沉积保护层。

17.在本文描述的任何实施例中,基板可以包括至少一个孔、空隙或间隙。孔、空隙或间隙可以限定在大约10μm2和大约500μm2之间,或者在大约25μm2和大约400μm2之间,或者在大约10μm2和大约250μm2之间,或者在大约10μm2和大约300μm2之间的面积。孔、空隙或间隙之间的距离可以在大约5微米到大约150微米之间,或者在大约5微米到大约100微米之间,或者在大约25微米到大约100微米之间,或者在大约50微米到大约100微米之间。基板还可以被图案化,例如网,筛网或箔。可以使用遮蔽掩模、光刻、电子束(e-beam)光刻和蚀刻来图案化基板。例如,在沟槽图案中,条纹的宽度可以在大约5微米到大约150微米之间,或者在大约5微米到大约100微米之间,或者在大约25微米到大约100微米之间。沟槽图案中的间隙的宽度可以在大约5微米到大约50微米之间,或者在大约5微米到大约20微米之间,或者在大约10微米到大约30微米之间。在街道图案中,正方形的面积可以在大约1600μm2到大约10000μm2之间,或者在大约1000μm2到大约10000μm2平方米之间,或者在大约1500μm2到大约8000μm2之间。正方形之间的间距或距离可以在大约5μm和大约10μm之间,或者在大约2.5μm和大约10μm之间,或者在大约2.5μm和大约8μm之间

18.在本文描述的任何实施例中,基板也可以是可压缩泡沫,例如,由铜、镍、不锈钢、铝合金、镍合金、碳、石墨烯和石墨制成。可压缩泡沫可包括多个金属带,这些金属带连接形成多个开口、开孔或敞开单元。开孔数可以是约40ppi至约100ppi,或者约50ppi至约100ppi,或者约60ppi至约100ppi,或者约40ppi至约95ppi,其中ppi是每英寸的孔。或者,开孔数可以是》约40ppi,或者》约50ppi,或者》约60ppi,或者》约70ppi,或者》约80ppi,或者》约90ppi,或者》约100ppi,或者》约110ppi,其中ppi是每英寸的孔。可压缩泡沫可具有约70至约98%,或者约75至约98%,或者约75至约96%,或者约70至约99%,或者约80至约97%的孔隙率或空隙体积。形成可压缩泡沫的金属带可以具有大约10μm至大约100μm,或者大约10μm至大约95μm,或者大约10μm至大约90μm,或者大约15μm至大约100μm,或者大约15μm至大约95μm,或者大约15μm至大约90μm,或者大约15μm至大约85μm的宽度。泡沫的可压缩性可以大于大约30%,或者大于约40%,或者大于约60%,或者介于约30%至约80%之间,或者

介于约40%至约80%之间,或者介于约50%至约80%之间,或者介于约30%至约90%之间,或者介于约40%至约90%之间,或者介于约50%至约90%之间。泡沫的可压缩性根据以下公式定义:

[0019][0020]

在本文所述的任何实施例中,vacnt具有连接或联接到基板的第一端。vacnt的纵轴基本上垂直于它们所附接的基板的纵轴。

[0021]

在本文描述的任何实施例中,多个垂直排列的碳纳米管的纵横比可以在约100至约3000之间,或者在约100至约2500之间,或者在约100至约2000之间,或者在约100至约1500之间,或者在约100至约1000之间。

[0022]

在本文所述的任何实施例中,活性材料层可以包括fepo4、lixmn2o4和li

xv2

o5、licoo2、v2o5、co3o4、ruo2、sno2、tio2、cu2s、sio

x

及其组合。阳极活性材料层可以包括sno2、sio

x

、ruo2、tio2、cu2s及其组合。阴极活性材料层可以包括li

xv2

o5、v2o5、linio2、limn2o4、licoo2、fepo4、lifepo4、li(mn,ni,co)o2、li(ni,co,al)o2及其组合。阳极和阴极可以各自具有单层的一种活性材料,或者可以具有两层、三层、四层、五层、六层或七层不同的或交替的活性材料和/或保护层。

[0023]

在本文所述的任何实施方案中,可将vacnt的表面功能化以增加前驱体成核位点的数量。可以使用酸功能化、氧等离子体处理、化学功能化或通过施加粘合层来功能化表面。

[0024]

在本文所述的任何实施例中,电池组电池的体积能量密度可以是至少约1200wh/l,或者在约600至约1600wh/l之间,或者在约800至约1600wh/l之间。体积密度在约600至约800wh/l之间的电池可以用在电池供电的电动车辆中。体积密度在约20至约800wh/l之间的电池可用于需要更大功率和更少能量的其他应用。

[0025]

在本文所述的任何实施例中,电池组电池的比能量密度或重量能量密度可以是至少约10wh/kg,或者至少约500wh/kg,或者在约250wh/kg和约600wh/kg之间,或者在约500wh/kg和约600wh/kg之间,或者在约550wh/kg和约650wh/kg之间。

附图说明

[0026]

图1a是基板两侧都有vacnt的电极的示意图。

[0027]

图1b是包含多个阳极和阴极的电池组电池结构图。

[0028]

图1c是平坦基板上的原型ald工艺的示意图。

[0029]

图1d是vacnt上的ald工艺的示意图。

[0030]

图2a描绘了vacnt森林中的空白空间(孔、空隙或间隙)如何使ald前驱气体横向渗透到森林中以涂覆碳纳米管。

[0031]

图2b描绘了通过多个vacnt的横向气体扩散。

[0032]

图3a是通过在具有街道图案的基板上沉积vacnt而产生的vacnt森林的扫描电子显微镜图像。

[0033]

图3b是vacnt森林的扫描电子显微镜图像,通过在具有沟槽图案的基板上沉积vacnt而产生。

[0034]

图3c是vacnt森林的扫描电子显微镜图像,通过在网状基板上沉积vacnt产生。

[0035]

图3d是vacnt森林的扫描电子显微镜图像,通过在铜箔的自然图案上沉积vacnt产生。

[0036]

图3e是具有方孔的固体基板上的vacnt森林的扫描电子显微镜图像,通过使用光刻法图案化催化剂层而产生

[0037]

图4a-c是不同放大率的vacnt的开孔泡沫基板的扫描电子显微镜图像。

[0038]

图5a是金属丝网平台上泡沫基板的侧视图。

[0039]

图5b是金属丝网平台上的泡沫基板的俯视图。

[0040]

图6a和图6b分别是压缩前和压缩后含有vacnt的泡沫基板的扫描电子显微镜图像。

[0041]

图7a和7b分别是压缩前和压缩后含有vacnt的泡沫基板的扫描电子显微镜图像。

[0042]

图8是在c/10的下半电池结构中镍泡沫上的si/sno2涂层的vacnt的充电/放电曲线。

[0043]

图9是在c/10下的半电池硬币电池结构中石墨烯泡沫上的limn2o4涂层的vacnt的充电/放电曲线。

[0044]

图10显示了在c/10下的半电池硬币电池结构中镍泡沫上的硫涂层的vacnt的性能。

[0045]

图11是使用溶胶凝胶法的涂覆在vacnt上的limn2o4的充电/放电曲线。

[0046]

图12a和12b显示了在半电池硬币电池中通过湿法涂覆在vacnt上的limn2o4的前两个循环的充电/放电曲线。图12a显示了未涂覆的vacnt的前两个循环。图12b示出了在涂覆活性材料之前通过ald的涂覆al2o3的vacnt。

[0047]

图13显示了limn2o4涂层的vacnt在半电池中的循环性能。

[0048]

图14显示了使用ald法在vacnt上涂覆的limn2o4的充电/放电曲线(充电速率为c/10)。limn2o4负载量为9.7毫克/平方厘米。

[0049]

图15是使用ald的涂有limn2o4的vacnt的扫描电子显微镜图像。

[0050]

图16显示了涂覆在vacnt上的limn2o4的x射线衍射图。

[0051]

图17显示了在半电池中使用ald方法的涂覆有limn2o4的vacnt电极的充电/放电曲线。

[0052]

图18a是具有单层材料a的阳极或阴极结构的例子

[0053]

图18b是具有多层的阳极或阴极结构的例子。

[0054]

图18c是具有材料a和b的纳米叠层的阳极或阴极结构的例子

[0055]

图19是使用ald的sno2涂层的vacnt的扫描电子显微镜图像。

[0056]

图20显示了通过ald涂有sno2的vacnt的性能。

[0057]

图21显示了使用ald的涂有sno2的vacnt电极的充电/放电曲线。

[0058]

图22显示了ald sno2涂层的vacnt阳极在与lco阴极配对的全电池硬币中的循环性能。

[0059]

图23a和23b是制造锂离子电池阳极的不同方法的流程图。

[0060]

图24a和24b是制造锂离子电池阴极的不同方法的流程图。

[0061]

图25总结了构造锂离子电池的各种替代构造和方法。

具体实施方式

[0062]

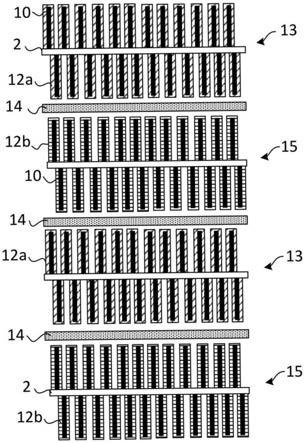

如图1a所示,在典型的电极结构中,可以在基板2(例如金属箔)的一侧或两侧上生长vacnt 10。活性材料12覆盖vacnt 10的外表面。如图1b所示,在典型的电池组电池结构中,阳极13和阴极15由隔板14分开。如图所示,阳极13、阴极15和隔板14可以堆叠。或者,阳极13、阴极15和隔板14可以是卷在一起或折叠在一起的薄片(未示出)。

[0063]

图25总结了用于制造锂离子电池500的各种材料和制造方法。锂离子电池中的电极包括具有粘贴电极503(例如,活性材料、碳添加剂和粘合剂)的常规电池、具有三维(3d)结构的电极505以及具有由沉积薄膜507制成的电极的固态电池。3d电极结构可以是但不限于蚀刻材料513、其上涂覆有活性材料515的vacnt或活性材料的柱或纳米棒517。关于具有vacnt的电极,vacnt 520的基板包括金属箔525、金属泡沫523,或者vacnt可以作为独立的森林527生长(无)。金属箔基板525可以被图案化533、是平坦和固体535或穿孔的537。阳极553的活性材料550包括但不限于sno2、sio

x

、ruo2、tio2、cu2s及其组合。阴极555的活性材料550包括但不限于li

xv2

o5、v2o5、linio2、limn2o4、licoo2、fepo4、lifepo4、li(mn,ni,co)o2和li(ni,co,al)o2。可以使用湿法545和/或干法543涂覆540活性材料。湿法545包括但不限于溶胶-凝胶和熔化。干法543包括但不限于原子层沉积(ald)、cvd、pvd、lpcvd和pecvd。

[0064]

原子层沉积

[0065]

本文描述了一种通过原子层沉积来涂覆高纵横比结构(例如vacnt)的方法。在miikkulainen,v.等人的“薄膜锂离子电池中通过薄膜体控制掺锂进行尖晶石锂锰氧化物的原子层沉积(atomic layer deposition of spinel lithium manganese oxide by film-body-controlled lithium incorporation for thin-film lithium-ion batteries)j.phys.chem.c 118:1258-1268(2014)”中描述了执行ald的方法,为了所有目的在此通过引用将其全部内容明确纳入本文。这些结构的高纵横比(相邻结构之间的高度/间隙)会抑制活性材料的全长涂层,因为前驱体不能容易地渗透到致密结构内部。

[0066]

如上所述,vacnt可用作锂离子电池的集流体。vacnt可以在基板上生长,用作集流体。使用化学气相沉积(cvd)在载体上生长vacnt在zhao,n.和kang,j.的“通过化学气相沉积法在金属载体上直接生长碳纳米管(direct growth of carbon nanotubes on metal supports by chemical vapor deposition)碳纳米管-合成,表征,应用,dr.siva yellampalli(ed.),isbn:978-953-307-497-9,intech,其可从以下获得:http://www.intechopen.com/books/carbon-nanotubessynthesis-characterization-applications/direct-growth-of-carbon-nanotubes-on-metal-supports-by-chemicalvapor-deposition”中有描述,为了所有目的在此通过引用将其全部内容明确纳入本文。vacnt可生长以具有的高度在10微米到3毫米之间,或者在大约20微米到大约3毫米之间,或者在大约20微米到2大约毫米之间,或者在50微米到大约1毫米之间,或者在大约50微米到800微米之间,或者在大约100微米到600微米之间,或者在大约50微米到500微米之间,或者在大约20微米到大约100微米之间,可选地在大约100微米和500微米之间,可选地在大约100微米和400微米之间,可选地在大约100微米和300微米之间,可选地在大约100微

米和200微米之间,可选地在大约40微米和200微米之间。用于阳极的vacnt可以具有大约20微米和大约100微米之间的高度。用于阴极的vacnt可以具有大约40微米和大约300微米之间的高度。

[0067]

如图1c所示,在平坦基板上的原型ald工艺中,基板2以顺序的、不重叠的方式暴露于反应物a4和反应物b 6。与其他技术(如化学气相沉积,在化学气相沉积中,反应物被同时引入,薄膜生长以稳态方式进行)相反,在ald中,每种反应物都以自限制的方式与表面反应:反应物分子只能与表面上有限数量的反应(活性或成核)位点反应。一旦所有的反应(活性或成核)位点在反应器中被消耗,生长停止。在反应物b 6被插入反应器之前,剩余的反应物分子被冲走。通过反应物a4和反应物b 6的交替曝光,沉积了一薄膜。因此,当描述ald过程时,人们指的是每种前驱体/反应物的剂量时间(表面暴露于前驱体的时间)和吹扫时间(为了抽空室,前驱体的剂量之间剩余的时间)。二元ald过程的剂量-清除-剂量-清除序列构成了ald循环。此外,ald过程通常不是使用生长率的概念,而是根据其每个循环的生长来描述的。

[0068]

然而,使用ald来涂覆vacnt 10存在几个问题。如图1d所示,纵横比(例如,碳纳米管(cnt)10的高度除以它们之间的空间)非常高。因此,vanct 10森林存在空间位阻问题,因为各种反应物4、6可能难以接近并与沿着每个vanct 10长度的各种活性位点反应。高纵横比森林可能需要较长的ald沉积时间,这增加了制造成本。

[0069]

vacnt森林20的纵横比可以在大约100到大约3000之间,或者在大约100到大约2500之间,或者在大约100到大约2000之间,或者在大约100到大约1500之间,或者在大约100到大约1000之间。

[0070]

气体扩散

[0071]

一种改进使用ald涂覆vacnt的方法是改进气体通过vacnt森林20的扩散。例如,如图2a所示,横向ald气体扩散24进入vacnt森林20可以通过在基板上图案化vacnt森林20来实现,基板中具有空隙、孔或间隙30,允许气体垂直向下流动26并进入空隙、孔或间隙30,然后横向流动24通过vacnt森林20。如图2b所示,横向ald气体扩散24将允许气体以与vacnt 10的纵轴大致垂直的方向流过vacnt森林20。无vacnt区域(孔或空隙)30将增加纳米管森林20的有效周长,以提供大的横向扩散进入路径。因此,在vacnt森林中具有空白空间的各种图案化基板将有助于在ald期间增加气体扩散。可通过以下方式对vacnt进行图案化:(1)使用图案化的基板(例如,参见图3a和图3b),例如网格(例如,参见图3c),或筛网、箔(例如,参见图3d),或穿孔箔,以限制vacnt森林面积;(2)使用光刻(例如,参见图3e)、电子束光刻、蚀刻或遮蔽掩模来图案化催化剂;或者(3)选择性地去除vacnt层上的区域,例如用激光烧蚀。图3a是vacnt森林的扫描电子显微镜图像,它是通过将vacnt沉积在具有街道、正方形或立方体图案的基板上而产生的。图3b是vacnt森林的扫描电子显微镜图像,它是通过将vacnt沉积在具有沟槽图案的基板上而产生的。固体表面的宽度在大约10微米到大约13微米之间,并且被大约5微米到大约10微米的间隙隔开。图3c是vacnt森林中大约50微米间隙的扫描电镜图像,该图像是通过在网状基板上沉积vacnt而产生的。图3d是vacnt森林的扫描电子显微镜图像,它是通过将vacnt沉积在箔片的自然图案上而产生的。这种铜箔具有不同高度和间隙的固体表面,大致类似于楼梯的台阶。图3e是固体基板上的vacnt森林中的方孔(大约15微米

×

15微米)的扫描电子显微镜图像,其通过使用光刻法图案化催化剂层而产

生。如图2a和2b所示,除了垂直气体扩散26之外,在图3a-e所示的各种示例中看到的空白空间(空隙、孔或间隙)可以通过使横向气体扩散能够通过vacnt森林来帮助促进通过vacnt森林的气体扩散。

[0072]

ald气体扩散也可以通过将ald应用于独立式vacnt毯来增加。独立式纳米管毯还允许ald气体从毯的顶部和底部渗透。

[0073]

同样,ald气体扩散也将通过使用开孔泡沫基板(如石墨烯、碳、金属或合金泡沫)得到改善。开孔泡沫基质可用于在开孔之间的带上生长vacnt或其他3d结构。图4a-4c显示了在开孔泡沫(例如镍泡沫)上生长的vacnt的扫描电子显微镜图像。vacnt高度由合成时间控制。通过在泡沫的每一层上生长短vacnt,可以显著降低纵横比。使用具有大量开口的泡沫基板32将因此减少高纵横比ald工艺中的沉积时间,这将导致更快的沉积时间,同时保持活性材料的高负载。泡沫基板32也可以放置在ald室内的高架平台34上。例如,如图5a和5b所示,丝网筛可以用作平台34,这使得前驱体气体能够从泡沫基板32的顶部和底部渗透。

[0074]

泡沫基板

[0075]

本文描述了一种保持高能量密度和低纵横比3d结构所需的高电极负载(mg/cm2)以便于制造的方法。该方法包括使用开孔金属泡沫基板(例如,参见图23b和24b),在这些可压缩泡沫基板中的开孔之间的金属带上生长有vacnt或其他3d结构。图4a-4c显示了开孔金属泡沫的扫描电子显微镜图像。

[0076]

泡沫基板32上的(vanct)3d结构的高度只需要是平面箔基板上用于制造电极的最佳高度的一小部分,因为在涂覆活性材料之后,泡沫32可以被压缩到其原始高度的一小部分。泡沫基板上的vacnt的高度可以在大约10微米和大约100微米之间,或者在大约10微米和大约50微米之间,或者在大约10微米和大约80微米之间。平坦基板上的vacnt的高度可以在大约10微米和大约200微米之间,或者在大约20微米和大约200微米之间,或者在大约20微米和大约150微米之间,或者在大约20微米和大约100微米之间,或者在大约10微米和大约40微米之间,或者在大约10微米和大约30微米之间。例如,泡沫基板上的vanct的高度可以是平坦基板上的vanct的高度的大约1/5,或者大约1/4,或者大约1/3(例如,与大约100微米相比,大约20微米)。通过选择vacnt 10高度、单位面积电池数、带宽度和后续泡沫压缩的最佳组合,最终电极将保持与理想平面电极相同的关键特性(负载和厚度)。图6a和7a是压缩前含vacnt的泡沫基板的扫描电子显微镜图像,图6b和7b是压缩后含vacnt的泡沫基板的扫描电子显微镜图像。此外,使用具有较短vacnt的金属泡沫基板32将在压缩前具有较低的纵横比和围绕vacnt森林20的较大空隙面积,这将大大改善用活性材料涂覆(vacnt)结构10的条件。因为活性材料的ald沉积时间将与纵横比的平方成比例,所以可以预期泡沫基板32上的ald沉积时间约为平面电极时间的1/16。

[0077]

可压缩泡沫上每单位的开孔数为约400至约10000个/平方英寸,或者约500至约10000个/平方英寸,或者约1000至约10000个/平方英寸,或者约600至约9000个/平方英寸。孔隙率(空隙体积)可以从大约70到大约98%,或者从大约75到大约98%,或者从大约75到大约96%,或者从大约70到大约99%,或者从大约80到大约97%变化。

[0078]

连接以形成金属泡沫的金属带的宽度可以是大约10微米至大约100微米,或者大约10微米至大约95微米,或者大约10微米至大约90微米,或者大约15微米至大约100微米,或者大约15微米至大约95微米,或者大约15微米至大约90微米,或者大约15微米至大约85

微米。

[0079]

可压缩泡沫32可以是任何导电材料(金属或碳),其能够承受生长3d结构所需的热和化学环境,以及活性电极材料成分的任何退火的后续涂层。导电材料还必须能够承受电池单元中的化学和电化学环境,并且必须能够收缩到更薄的尺寸,同时保持足够的结构完整性和导电性,以用作电池电极。

[0080]

可用于锂离子电池中电极的可压缩泡沫材料的例子包括但不限于用于阴极的不锈钢、铝或镍合金;用于阳极的铜或镍;以及作为阴极或阳极的碳、石墨烯或石墨。在一个实施例中,泡沫材料将具有高孔隙率和带的高比表面积。这些电极通常需要具有高单元(孔)数/英寸的泡沫,例如》40ppi至》100ppi,理想的是尽可能高,以便为碳纳米管或其他三维结构的生长提供最高的比表面积(每cm3泡沫的cm2带表面)。单元(孔)数/英寸可以是约40ppi至约100ppi,或者约50ppi至约100ppi,或者约60ppi至约100ppi,或者约40ppi至约95ppi,或者》约40ppi,或者》约50ppi,或者》约60ppi,或者》约70ppi,或者》约80ppi,或者》约90ppi,或者》约100ppi,或者》约110ppi,其中ppi是每英寸的孔。

[0081]

泡沫材料也可以涂有其他材料的薄层,以增强或提供所需的表面特性。例如,泡沫可以涂有薄的金属层,例如钛、铬、铝、铜、镍或陶瓷,例如al2o3。聚合物/导电碳可用作基质,以机械和电子方式桥接泡沫结构。聚合物必须在所需的电压范围内稳定,并与电解质相容。例如,聚合物例如为聚偏氟乙烯(pvdf)、苯乙烯丁二烯共聚物、聚丙烯酸(paa)、羧甲基纤维素(cmc)。

[0082]

泡沫也可以是可压缩的。换句话说,泡沫具有变平或高度降低到其原始高度的一部分或百分比的能力。泡沫的可压缩性应该》约30%,或者》约40%,或者大于约60%,或者在约30%和约80%之间,或者在约40%和约80%之间,或者在约50%和约80%之间,或者在约30%和约90%之间,或者在约40%和约90%之间,或者在约50%和约90%之间。泡沫可以减小到其未压缩厚度或高度的约50%,或者约40%,或者约30%,或者约20%,或者约10%,或者约10%至约70%,或者约10%至约60%,或者约10%至约50%,或者约10%至约40%,或者约10%至约30%。

[0083]

虽然当前的实施例设想将vacnt用于3d结构,但是认识到也可以使用其他高纵横比结构,例如活性材料的独立纳米棒。

[0084]

在ald沉积之后,开孔泡沫基板32可以通过压缩减小到合适的电极厚度,例如,通过施加向下的压力减小到其原始(未压缩)厚度的大约三分之一。表1显示了相同工艺后不同基板的活性材料增重的比较。当电极的厚度相同时,在相同的条件下处理时,开孔泡沫基板获得更高的负载。

[0085]

表1:相同涂覆工艺后不同样品的活性材料重量(同一批样品经历了低压化学气相沉积(lpcvd),然后是ald)

[0086][0087]

此外,如表1所示,压缩前,泡沫电极厚度约为600μm,压缩后的泡沫电极厚度约为210μm。因此,泡沫基板的%压缩量约为65%。聚合物/导电碳可用作基质,以机械和电子方式桥接该结构。聚合物必须在所需的电压范围内稳定,并与电解质相容。例如,聚合物例如为聚偏氟乙烯(pvdf)、苯乙烯丁二烯共聚物、聚丙烯酸(paa)、羧甲基纤维素(cmc)。在压缩泡沫的过程中,一些附着的vacnt可能破裂或分离,但是至少70%,或者至少80%,或者至少90%,或者至少95%的vacnt保持完整并且没有破裂。在易碎的碳泡沫的情况下,一些带本身可能会断裂。在这两种情况下,分离或断裂会降低电极的内部电子传导性。这些效果可以通过使用聚合物/导电碳涂层来改善。

[0088]

如美国专利第7,582,544号中所述,该涂层可通过ald涂覆,该专利通过引用整体并入本文,用于所有目的,并且泡沫的使用提供了类似于在高纵横比结构上改善ald的方法的益处。表1显示了lpcvd和ald组合的相同涂层工艺后各种样品的总负载。如表1所示,泡沫基板比规则的平基板(例如不锈钢(ss)盘)具有更高的负载。获得了非常高的活性材料负载,导致非常高容量的电极(阳极),如图8所示,这是在镍泡沫上的si/sno2涂覆的vacnt在c/10的半电池配置中的充电/放电曲线。电极的厚度为110μm。在半电池硬币电池中,针对锂金属测试了镍泡沫上高负载阳极材料si/sno2涂覆的vacnt的性能,并在图8中示出。获得的总容量(高于15毫安时/平方厘米)远远高于目前的锂离子阳极电极。

[0089]

涂层可以通过ald法和湿法相结合的方式进行施加。溶胶-凝胶法更容易、更快地合成活性阴极材料;然而,很难将实际量的活性材料结合到密集的vacnt电极中。另一方面,ald方法提供了非常保形的涂层,并且可以提供活性材料的实际负载,但是厚的层可能需要很长时间才能产生。然而,将这两种方法结合起来会产生优势。在第一步中,可以通过ald将一层mno

x

施加到vacnt上,然后通过浸涂、滴涂或旋涂将锂前驱体(如lioh、lino3或liclo4)的溶液结合到mno

x

/vacnt电极上。有机溶液必须完全渗透到vacnt森林中,直到达到形成limn2o4的化学计量。有机溶剂蒸发后,锂前驱体层在高于300℃的温度下在空气或惰性气氛中反应。例如,通过ald将氧化锰沉积在石墨烯泡沫上的vacnt上,然后在lioh溶液中浸涂。所得电极在空气中于400℃加热形成limn2o4(“lmo”),并在半电池硬币电池中进一步被测试。图9显示了用泡沫基板获得的高容量。图9是在c/10(循环2)下半电池硬币电池配置中石

墨烯泡沫上的lmo涂层的vacnt的充电/放电曲线。lmo是通过ald法和溶液法的结合在vacnt上形成的。

[0090]

涂层也可以通过熔融法施加。参见,例如,hagen,m.等人的“锂硫电池——用各种电解质检查的无粘合剂碳纳米管电极(lithium-sulphur batteries

–

binder free carbon nanotubes electrode examined with various electrolytes).power sources 213;239-48(sept.1,2012)”,其全部内容通过引用明确并入本文,以用于所有目的。例如,诸如硫的材料,其具有低熔点和与碳的高亲和力,可以容易地将vacnt涂覆在泡沫基板上。图10显示了硬币电池形式的镍泡沫上高负载硫涂覆的vacnt的性能。使用熔融法涂覆硫。同样,泡沫结构能够实现高负载和高容量。

[0091]

vacnt表面的功能化

[0092]

也可以通过增加表面的功能化来改善活性材料在阴极和阳极上的vacnt的表面的应用。增加前驱体成核位点的数量和真空碳纳米管表面对活性材料的总亲和力将增加能够涂覆到真空碳纳米管上的活性材料的量。这可以通过例如酸功能化来实现,酸功能化需要高蒸气压的酸,例如发烟硫酸,以避免对纳米管和基板的液体损伤。也可以采用氧等离子体处理,为此必须校准暴露时间和rf功率(约5至约100瓦),以避免纳米管的完全破坏(例如,约1秒至2分钟)。在低于300℃的温度下,可以在ald室内使用三甲基铝(tma)或四(二甲酰胺)钛(tdmat)进行化学功能化处理。在活性材料的ald应用之前,还可以应用厚的粘合材料层(约2纳米或更小),例如al2o3或sno

2 tio2。

[0093]

防止退化的保护层

[0094]

不同材料(活性材料或其它材料)的分层可用于保护主要活性材料免受化学或结构退化,从而提高循环寿命。

[0095]

保护层可被施加以防止任何后续需要高温或其他腐蚀性环境的制造过程造成的损坏。薄涂层(大约1-4纳米)的非活性材料(例如,al2o3、zno、v2o5、

…

)可通过ald应用于真空碳纳米管、纳米管或其他三维结构。对于通过如溶胶-凝胶的方法进行的后续处理,这种保护涂层将通过保护碳纳米管免受氧化和分解来保持基板的导电性和结构。图11显示了limn2o4/vacnt电极的第一循环的充电/放电曲线。c比率为c/5。在沉积limn2o4之前涂覆一薄层al2o3。

[0096]

尽管vacnt在惰性气氛中的高温下非常稳定,但它们在空气中会在420℃开始分解。此外,合成高压阴极材料(如limn2o4、licoo2、nmc、lfp)的湿法工艺通常包括在空气中高温煅烧前驱体。这些情况会损坏vacnt,导致它们失去特性/益处。即使在limn2o4(lmo)的情况下,前驱体的分解发生在较低的温度(低于400℃)下,也观察到了对vacnt的破坏。需要应用保形且均匀的保护层,以防止任何后续需要高温或其他腐蚀性环境的制造过程造成的损坏。薄涂层(大约1-5纳米)的非活性材料(例如,al2o3、zno、v2o5、

…

)可通过ald应用于真空碳纳米管、纳米管和/或其他三维结构。对于随后的湿法加工,如溶胶-凝胶,这种保护涂层将通过保护碳纳米管免受氧化和分解来保持基板导电性和结构。

[0097]

例如,通过溶胶-凝胶法在两种类型的vacnt上形成limn2o4:i)未镀膜的vacnt,和ii)涂覆al2o3(4nm)的vacnt。得到的电极lmo/vanct在半电池硬币电池中针对锂金属进行测试。图12a和12b示出了limn2o4/vacnt电极的前两个循环的充电/放电曲线(在c/6下循环)。图12a中的vacnt在涂覆活性材料之前没有涂覆保护层。在用活性材料涂覆之前,图12b中的

vacnt通过ald涂覆al2o3。图12b示出了来自lmo阴极材料的大容量,而图12a示出了来自lmo材料的没有容量,这是由于在lmo形成过程之后3d碳纳米结构的电子传导率的损失。溶胶-凝胶法一般描述于ming,h.的“梯度v2o5表面涂覆的limn2o4阴极,在锂离子电池应用中提高性能(gradient v2o

5 surface-coated limn2o

4 cathode towards enhanced performance in li-ion battery applications)electrochimica acta 120:390-97(feb.20,2014)”,在此通过引用将其全部内容并入本文,以用于所有目的。

[0098]

在直接生长在金属基板上的vacnt上形成limn2o4的方法:

[0099]

采用湿化学法在vacnt上合成limn2o4尖晶石材料。在第一步中,将适当摩尔比的li(ch3coo)

·

2h2o和mn(ch3coo)2.4h2o溶解在蒸馏水和异丙醇的混合物中。然后,将制备好的溶液滴加到vacnt的顶部。该过程之后是在室温下老化10小时而不覆盖,以获得凝胶涂覆的复合材料。最后,将获得的凝胶涂覆的复合材料在空气中于350℃煅烧30分钟,然后在500℃退火1小时。

[0100]

或者,可以使用ald在活性材料上施加保护层。非常薄的无机化合物层(大约0.25纳米至10纳米),如sno2、tio2、al2o3、zno,可应用于阳极和阴极材料。该层充当“固体电解质界面(sei)”,即钝化表面,防止电解质在高电压和低电压下进一步还原或氧化。此外,该层防止活性材料溶解,从而导致循环寿命缩短。例如,来自于lmo的锰溶解在循环过程中发生,导致循环寿命缩短。通过ald沉积的薄al2o3保护层可以解决这个问题。如图13所示,与未涂覆的vacnt(

■

)相比,在lmo上添加ald al2o3薄层稳定了(

▲

)电极。

[0101]

通过ald直接沉积活性物质到vacnt上

[0102]

ald工艺有几个优点,包括厚度可控性好、均匀性高、保形沉积性好和低温生长(通常低于300℃;一些材料可以在室温下沉积)。研究了在平坦基板以及低纵横比结构上的几种用于锂离子电池(lib)的ald阴极和阳极材料,例如包括:fepo4、lixmn2o4和li

xv2

o5、licoo2、v2o5、co3o4、ruo2、sno2和tio2、cu2s、sio

x

。

[0103]

电极(阴极或阳极)可以具有单个活性层或多个活性层。在多个活性层的情况下,最后的活性层也可以用作保护层,防止电解质在低电化学电位下进一步分解。或者,活性材料可以通过例如ald依次分层,或者可以使用各种材料的纳米叠压来施加。图18a-18c显示了单个cnt上三种不同电极配置的例子——单层(图18a)、多层(图18b)和纳米叠层(图18c)。

[0104]

阴极保护层

[0105]

阴极将包括至少一种主要活性材料,例如li

x

mn2o4或licoo2,其可以由通过ald应用的至少一种次要活性材料层保护,例如li

xv2

o5或lifepo4。

[0106]

在ald过程中,初级材料的锂化可能在多个时间点发生,要么是单层,要么是多层同时发生。锂化可以在每一步为活性材料定制。这将允许阴极的最大和一致的锂化。可以应用沉积后退火。图14显示了用ald法在真空碳纳米管上涂覆limn2o4的真空碳纳米管在第2循环的充电/放电曲线。c比率为c/10。limn2o4负载量为9.7毫克/平方厘米。

[0107]

阴极材料的直接沉积比阳极材料更具挑战性,因为它通常涉及两种或多种材料的混合物。阴极活性材料可以是li

xv2

o5、v2o5、linio2、limn2o4、licoo2、fepo4、lifepo4、li(mn,ni,co)o2、li(ni,co,al)o2。阴极可以在vacnt上包括单个活性材料层,或者可以包括多层各种阴极活性材料,例如limn2o4/fepo4,limn2o4/linio2/fepo4。在多层的情况下,最后的活性

层也可以用作保护层,防止电解质在高电化学电位下分解。或者,阴极可以是各种材料的纳米叠层。取决于ald循环比率,纳米叠层可以导致新的复杂化合物的形成。在阴极活性材料的ald沉积之前,可以在vacnt上施加薄ald层(例如al2o3)的预涂层,特别是如果需要进一步退火以形成电活性材料的话。纳米叠层类似于ald,除了每个循环可以涉及1到n种不同的前驱体。参见,例如,donders,m.e.的“电化学活性licoo2薄膜的远程等离子体原子层沉积(remote plasma atomic layer deposition of thin films of electrochemically active licoo2)ecs transactions,col.41,220

th ecs meeting,oct.9-14,2011,boston,ma,number 2”,其全部内容通过引用明确纳入本文,以用于所有目的。

[0108]

也可以应用单层limn2o4。通过两种二元化合物li2o(或lioh)和mnox的交替ald循环获得一层limn2o4(lmo)。所得厚层随后在空气中于300℃被加热5分钟以形成limn2o4。涂有lmo阴极材料的vacnt的扫描电子显微镜图像如图15所示。vacnt结构完全覆盖有保形且均匀的涂层。电极的x射线衍射(xrd)分析显示已经形成limn2o4尖晶石(图16)。材料的厚度范围可以从0.5纳米到100纳米。图17显示了沉积在vacnt电极上的lmo ald的充电/放电曲线,在半电池硬币电池中对锂金属进行了测试。比容量约为200mah/g,接近电压范围为4.4v-2.5v vs li时的lmo的理论比容量。c比率为c/10,lmo负载量为9.7毫克/平方厘米。

[0109]

阳极保护层

[0110]

阳极将包括至少一种主要活性材料,例如非晶或多晶硅,其可以通过lpcvd或pecvd沉积在基板上。参见,例如,foreny,m.w.等人的“通过低压和等离子体增强化学气相沉积在碳纳米管电极上制造的高性能硅独立式阳极(high performance silicon free-standing anodes fabricated by low pressure and plasma-enhanced chemical vapor deposition onto carbon nanotube electrodes)j.power sources 228:270-80(2013年4月15日)”,该文件在此通过引用整体并入本文,用于所有目的。然后,该主要活性材料(硅)可以涂覆有第二活性材料,例如sno

x

或tio2,以用作保护层。该保护层将是锂离子导体,并且将保护硅在循环过程中不与电解质进一步反应。

[0111]

保护性阳极次要层也可以是通过分子层沉积(mld)施加的有机材料,例如alucone。保护层也可以是无机和有机层的组合,以形成保护性的、部分活性的次要层(通过mld ald或其他方法施加)。阳极也可以由粘附层(例如硅、sno或三氧化二铝)和低熔点活性材料(《400℃,例如锡或锡/铝合金)的薄(~2纳米)ald涂层构成,然后将其熔化,以便通过毛细渗碳到森林中来覆盖碳纳米管。

[0112]

活性材料可以是sno2、sio

x

、ruo2、tio2、cu2s。这些活性物质是二元化合物。阳极可以包括覆盖vacnt的单一活性材料层,或者可以包括多层各种阳极活性材料,例如sio

x

/sno2或sio

x

/sno2/tio2。在多层的情况下,最后的活性层也可以用作保护层,防止电解质在低电化学电位下进一步分解。或者,阳极可以是各种材料的纳米叠层。图18a-18c显示了单个碳纳米管上三种不同阳极结构的例子——单层、多层或纳米叠层。

[0113]

制造单层sno2的方法:

[0114]

四(二甲氨基)锡(iv)(“tdmasn”)被用作锡前驱体,h2o被用作氧化剂,已经被调整和优化以允许涂覆高纵横比的vacnt森林。在200℃温度下,用tdmasn(99.99%-锡)和h2o沉积了二氧化锡薄膜的热ald。氩气用作载气,流速为120sccm。该工艺在1.2托的吹扫压力和10托的沉积压力下进行。tdmasn前驱体气缸温度保持在55℃,气缸装料和给料期间有专用

的30sccm氩气流。ald二氧化锡序列如下:

[0115]

·

氩气流量为30sccm的tdmasn流通安瓿装药量(1s)。

[0116]

·

30sccm时安瓿(2s)中的tdmasn剂量。

[0117]

·

在10托下tdmasn暴露于样品(45秒)。

[0118]

·

在1.2托下用氩气吹扫室(90s)。

[0119]

·

蒸气抽取安瓿的h2o剂量(0.300秒)。

[0120]

·

在10托下h2o暴露于样品(60秒)。

[0121]

·

在1.2托下用氩气(90s)吹扫室

[0122]

生成的二氧化锡层从vacnt森林的底部到顶部是均匀的和共形的,如图19所示。

[0123]

ald活性材料的量可以通过不同数量的沉积循环来很好地控制。沉积材料的厚度范围可以从0.5纳米到50纳米。厚度的增加将增加电极的负载,从而增加区域容量。由于3d vacnt结构的高表面积和涂覆高大vanct森林的能力,可以实现非常高的材料负载(mg/cm2),同时由于活性材料层的纳米尺寸和纳米管的高电导率而保持电化学性能。图20显示了通过ald涂有二氧化锡的vacnt的循环性能。c比率为c/5。二氧化锡负载量为4.7毫克/平方厘米。图21显示了二氧化锡ald沉积在vacnt电极上的充电/放电曲线,在半电池硬币电池中对锂金属进行测试。获得的容量大于6毫安时/平方厘米,这比传统lib中获得的实际容量更大。如图22所示,这种阳极与licoo2商用阴极在硬币电池中配对,显示出非常好的区域容量和循环能力(c比率=c/6)。

[0124]

制造锂离子电池阴极和阳极的方法

[0125]

参考图23a,描述了一种制造包括vacnt森林作为集电器的阳极的方法。该方法包括以下步骤:

[0126]

110:提供金属箔基板。

[0127]

120:使用例如遮蔽掩模或光刻法对金属箔进行图案化。该步骤是可选的,在普通金属箔上沉积vacnt时可以被跳过。

[0128]

130:通过pvd、cvd或溶胶-凝胶法在金属箔基板的一侧或两侧沉积催化剂(例如铁、镍)和底层(例如al2o3、sio2、cr、ti)。

[0129]

140:使用含碳气体通过cvd在金属箔基板的一侧或两侧生长vacnt森林(多个vacnt森林)。

[0130]

150:硅活性材料通过lpcvd沉积在vacnt上。

[0131]

160:通过ald沉积保护层。

[0132]

图23a中也描述了一种替代方法。该方法包括以下步骤:

[0133]

110:提供金属箔基板。

[0134]

120:使用例如遮蔽掩模或光刻法对金属箔进行图案化。该步骤是可选的,在普通金属箔上沉积vacnt时可以被跳过。

[0135]

130:通过pvd、cvd、溶胶-凝胶法在金属箔基板的一侧或两侧沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0136]

140:使用含碳气体通过化学气相沉积在金属箔基板的一侧或两侧生长vacnt森林(多个vacnt森林)。

[0137]

155:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0138]

165:阳极活性材料通过ald沉积在vacnt上。

[0139]

175:通过ald沉积保护层。

[0140]

参考图23b,描述了一种制造阳极的方法,该阳极包括在可压缩泡沫基板上作为集电器的vacnt森林。该方法包括以下步骤:

[0141]

210:提供泡沫基板。

[0142]

220:通过pvd、cvd或溶胶-凝胶法在泡沫基板上沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0143]

230:使用含碳气体通过化学气相沉积在泡沫基板上生长vacnt森林(多个vacnt森林)。

[0144]

240:硅活性材料通过lpcvd沉积在vacnt上。

[0145]

250:通过ald在vacnt上沉积保护层。

[0146]

260:压缩泡沫基板。

[0147]

图23b中也描述了一种替代方法。该方法包括以下步骤:

[0148]

210:提供泡沫基板。

[0149]

220:通过pvd、cvd或溶胶-凝胶法在泡沫基板上沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0150]

230:使用含碳气体通过化学气相沉积在泡沫基板上生长vacnt森林(多个vacnt森林)。

[0151]

245:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0152]

255:阳极活性材料通过ald沉积在vacnt上。

[0153]

265:通过ald在vacnt上沉积保护层。

[0154]

275:压缩泡沫。

[0155]

参考图24a,描述了一种制造阴极的方法,该阴极包括作为集电器的vacnt森林。该方法包括以下步骤:

[0156]

310:提供金属箔基板。

[0157]

320:使用例如遮蔽掩模或光刻法对金属箔进行图案化。该步骤是可选的,在普通金属箔上沉积vacnt时可以被跳过。

[0158]

330:通过pvd、cvd或溶胶-凝胶法在金属箔基板的一侧或两侧沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0159]

340:使用含碳气体通过化学气相沉积在金属箔基板的一侧或两侧生长vacnt森林(多个vacnt森林)。

[0160]

350:通过熔融法将阴极活性材料结合到vacnt上。

[0161]

360:通过ald沉积保护层。

[0162]

图24a也描述了另一种方法。该方法包括以下步骤:

[0163]

310:提供金属箔基板。

[0164]

320:使用例如遮蔽掩模或光刻法对金属箔进行图案化。该步骤是可选的,在普通金属箔上沉积vacnt时可以被跳过。

[0165]

330:通过pvd、cvd或溶胶-凝胶法在金属箔基板的一侧或两侧沉积催化剂(例如铁或镍)和底层(例如al2o3、sio2、ti、cr)。

[0166]

340:使用含碳气体通过化学气相沉积在金属箔基板的一侧或两侧生长vacnt森林(多个vacnt森林)。

[0167]

355:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0168]

365:通过ald在vacnt上沉积保护层。

[0169]

375:阴极活性材料通过ald沉积到vacnt上。

[0170]

385:通过ald在vacnt上沉积额外的保护层。

[0171]

图24a还描述了另一种替代方法,包括使用溶胶-凝胶法结合阴极活性材料。该方法包括以下步骤:

[0172]

310:提供金属箔基板。

[0173]

320:使用例如遮蔽掩模或光刻法对金属箔进行图案化。该步骤是可选的,在普通金属箔上沉积vacnt时可以被跳过。

[0174]

330:通过pvd、cvd或溶胶-凝胶法在金属箔基板的一侧或两侧沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0175]

340:使用含碳气体通过化学气相沉积在金属箔基板的一侧或两侧生长vacnt森林(多个vacnt森林)。

[0176]

355:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0177]

365:通过ald在vacnt上沉积保护层。

[0178]

377:含有金属前驱体的有机溶液渗入了vacnt森林。

[0179]

387:对vacnt进行加热和退火以形成阴极活性材料。

[0180]

397:通过ald在vacnt上沉积保护层。

[0181]

参考图24b,描述了一种制造阴极的方法,该阴极包括作为集电器的vacnt森林。该方法包括以下步骤:

[0182]

410:提供泡沫基板。

[0183]

420:通过pvd、cvd或溶胶-凝胶法在金属箔基板上沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0184]

430:使用含碳气体通过化学气相沉积在泡沫基板上生长vacnt森林(多个vacnt森林)。

[0185]

440:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0186]

450:通过ald在vacnt上沉积保护层。

[0187]

460:阴极活性材料通过ald沉积到vacnt上。

[0188]

470:通过ald在vacnt上沉积保护层。

[0189]

480:压缩泡沫电极。

[0190]

图24b中也描述了另一种方法。该方法包括以下步骤:

[0191]

410:提供泡沫基板。

[0192]

420:通过pvd、cvd或溶胶-凝胶法在金属箔基板上沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0193]

430:使用含碳气体通过化学气相沉积在泡沫基板上生长vacnt森林(多个vacnt森林)。

[0194]

435:通过熔融法将阴极活性材料结合到vacnt上。

[0195]

445:通过ald在vacnt上沉积保护层。

[0196]

455:压缩泡沫电极。

[0197]

图24b中还描述了另一种方法,其包括使用溶胶-凝胶法结合阴极活性材料。该方法包括以下步骤:

[0198]

410:提供泡沫基板。

[0199]

420:通过pvd、cvd或溶胶-凝胶法在金属箔基板上沉积催化剂(例如铁或镍)和底层(例如al2o3、ti、cr、sio2)。

[0200]

430:使用含碳气体通过化学气相沉积在泡沫基板上生长vacnt森林(多个vacnt森林)。

[0201]

440:用例如紫外线/臭氧、o2等离子体或酸处理功能化vacnt。

[0202]

450:通过ald在vacnt上沉积保护层。

[0203]

467:将含有金属前驱体的有机溶液渗入了vacnt森林。

[0204]

477:在高温下加热和退火vacnt以形成阴极活性材料。

[0205]

487:通过ald在vacnt上沉积保护层。

[0206]

497:压缩泡沫电极。

[0207]

含vacnt的锂离子电池的特性

[0208]

电池是通过化学能的转换提供电能的来源的基本电化学单元,包括电极(阳极和阴极)、隔板、电解质、容器和端子的组件。电池组电池是一个具有两个电极(阴极和阳极)的单一发电单元。电解质是与电极反应并产生电流的化学物质。电池的类型包括圆柱形电池、纽扣电池或硬币电池、棱柱形电池和袋形电池。

[0209]

电池单元的总体积根据以下等式计算:

[0210][0211]

电池的能量密度(体积能量)根据以下等式计算:

[0212][0213]

活性材料和非活性材料之间的体积比(vr)根据以下等式计算:

[0214][0215]

为了实现理想的实际电池性能,必须最大化活性电极材料(活性材料层)和其他电池部件(包括vacnt森林、隔板、箔、包装的基板)之间的体积比(vr)。

[0216]

可以使用ald、化学气相沉积和溅射方法将活性材料薄膜沉积到箔集电器上,以制造电池电极。薄膜厚度可以是几纳米到几微米。需要更厚的膜来实现高负载,从而获得高能量密度,但会显著降低速率性能(或功率密度)。此外,通过ald在平面基板上生长厚膜需要很长时间,并且制造成本高。通过在平面基板上涂覆非常薄的活性材料膜,可以缩短沉积时间,但是随后vr变得非常小,并且产生的能量密度低。传统锂离子电池中的电极通常更厚(在40微米和80微米之间),因此具有更高的vr和更高的能量密度。通过使用vacnt结构,可以获得比传统电极高得多的面积容量(对于相同的厚度),从而获得更高的能量密度。此外,因为材料涂层厚度保持在纳米尺度,并且vacnt提供了大得多的活性表面积,所以所得电极

也具有高得多的功率密度。

[0217]

在阳极和阴极中包括vacnt结构的电池组电池的体积能量密度可以高达约1700wh/l,或者高达约1600wh/l,或者在约500至约1600wh/l之间,或者在约600至约1600wh/l之间,或者在750至约1600wh/l之间,或者在约750至约1400wh/l之间。具有传统电极结构的锂离子电池的体积能量密度通常在300至900wh/l之间,典型地高达约720wh/l。当构造用于如可以用在混合动力电动车辆中的非常高功率应用(例如10000wh/l)的电池时,体积能量密度也可以低至20wh/l,或者在约20wh/l至约400wh/l之间,或者在约20wh/l至约300wh/l之间,或者在约10wh/l至约400wh/l之间

[0218]

在阳极和阴极中包括vacnt的电池组电池的比能量密度或重量能量密度可以在大约250和大约700wh/kg之间,或者在大约250和大约600wh/kg之间,或者在大约400和大约600wh/kg之间,或者在大约500和大约600wh/kg之间,或者在大约550和大约650wh/kg之间,或者在大约10和大约600wh/kg之间,或者在大约10和大约500wh/kg之间,或者在大约10到大约400wh/kg之间,或者在大约10到大约300wh/kg之间,或者在大约5到大约300wh/kg之间。具有传统电极结构的锂离子电池的能量密度通常低于250wh/kg。

[0219]

在阳极和阴极中包括vacnt的电池组电池的总容量可以在大约2和大约15mah/cm2之间,或者在大约2和大约9mah/cm2之间,或者在大约2和大约6mah/cm2之间。

[0220]

尽管为了清楚和理解的目的,已经通过图示和示例的方式对前述发明进行了详细描述,但是显然可以实施某些变化和修改,这些变化和修改仍然落入所附权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。