1.本发明涉及针状焦颗粒度检测应用技术领域,具体涉及一种用于针状焦自动分析检测的方法和检测装置,目的是为研究焦炭颗粒度分布与生产各项工艺参数控制提供有效的数据支撑。

背景技术:

2.现有技术中,由于焦炭颗粒度波动较大,且缺少有效的跟踪手段和方法,采用人为取样因素造成取样的代表性较差,根据客户需求,焦炭颗粒度是衡量产品质量的一项重要指标,当前为满足用户对焦炭颗粒度的要求,只能采取移动式震动筛进行筛分,根据筛分后不同粒径的针状焦进行配比的方法进行配料发货。

技术实现要素:

3.本发明所要解决的技术问题在于克服现有技术的上述不足,提供一种能够系统实现焦炭颗粒的筛分和判断,以方便后续生产操作的用于针状焦自动分析检测的方法。

4.其所要解决的技术问题可以通过以下技术方案来实施。

5.一种用于针状焦自动分析检测方法,其特点为,包括如下步骤:

6.(1)、将经称重的待筛分针状焦颗粒倒入1号筛网,振动1号筛网,收集掉落的针状焦颗粒至接料筐,至接料筐及其收集的针状焦颗粒5s内重量不再增加时停止筛分;

7.(2)、将1号筛网内存留的针状焦颗粒倒入振动上料台;经振动上料台均匀分拨为多份后,分别输送到抖料台的对应下料通道;所述抖料台的下料通道位于传送带的上方位;

8.(3)、沿传送带走向的垂向,经抖料台的抖动,针状焦颗粒经相应的下料通道洒落至传送带上,单个下料通道洒落的针状焦颗粒呈连续的s形波浪状,并保证任何两个针状焦颗粒不粘连,颗粒间距不小于2mm;

9.(4)、传送带上的针状焦颗粒经图像采集系统的图像采集后落入1号回收筐;

10.(5)、将接料筐内收集的针状焦颗粒称重;

11.(6)、以步骤(5)所称重的针状焦颗粒为再次待筛分的针状焦颗粒,重复步骤(1)至步骤(5)的操作,其中,1号筛网替换为不同筛分等级的2号筛网,1号回收筐替换为2号回收筐;

12.(7)、以步骤(6)最终所称重的针状焦颗粒为又次待筛分的针状焦颗粒,再次重复步骤(1)至步骤(5)的操作,其中,1号筛网替换为不同于1号和2号筛网筛分等级的3号筛网,1号回收筐替换为3号回收筐;

13.(8)、记录各次筛分及经图像采集后得到的针状焦颗粒重量、大小和形貌。

14.作为本技术方案的进一步改进,该方法还包括利用筛网清理机构对堵塞的筛网进行清理的步骤。

15.也作为本技术方案的进一步改进,所述抖料台的下料通道的抖料口为直径可调整抖料口,其抖料口直径为8mm、5mm或2mm。

16.还作为本技术方案的进一步改进,所述振动上料台并排设置有四个分拨通道,对应抖料台的四个下料通道。

17.同样作为本技术方案的进一步改进,所述传送带的表面颜色为浅绿色或蓝色。

18.进一步,所述图像采集系统包括一相机,所述相机相对皮带上所传输的针状焦颗粒的成像距离为280-480mm。

19.优选的,针状焦颗粒粒径大于8mm时,所述相机相对皮带上所传输的针状焦颗粒的成像距离为480mm;针状焦颗粒粒径为2-5mm时,所述相机相对皮带上所传输的针状焦颗粒的成像距离为280mm。

20.本发明所要解决的另一技术问题在于提供一种上述自动分析检测方法的检测装置,其特点为,该检测装置包括进料称重段和筛分段;

21.其中,所述进料称重段设有一第一旋转夹爪,所述第一旋转夹爪具有一固定转轴,经所述第一旋转夹爪的夹持与驱动,进料容器可选择性的在三工位间切换和传递,所述三工位包括一进料工位、一称重工位和一送料工位;

22.所述筛分段设有一第二旋转夹爪,所述第二旋转夹爪具有一固定转轴,经所述第二旋转夹爪的夹持与驱动,一个或多个筛网可选择性的在六工位间切换和传递,所述六工位包括一筛分工位,所述筛分工位位于所述送料工位的正下方,用于接纳移动至所述送料工位的所述进料容器里承载的针状焦颗粒。

23.进一步,所述六工位还包括一筛网检查工位和一将针状焦颗粒倒入下端所设置的振动上料台的倾倒工位。

24.采用本发明提供的上述检测方法和装置,通过从现有取样设备中提取样品,并将粉状小粒度样品筛除与自动称重及记录,再将大颗粒样品铺摊开,进行图像检测,进一步利用得到的信息完成后续计算每颗颗粒粒径并记录颗粒数量,以及将检测结果进行统计生成报表等操作,进而解决针状焦成品焦自动分析检测技术难题。

25.通过实时监测焦炭颗粒度分布,可根据焦炭粒径情况分槽存放,减少筛分工作量,同时也为研究焦炭颗粒度分布与生产各项工艺参数控制提供有效的数据支撑。

附图说明

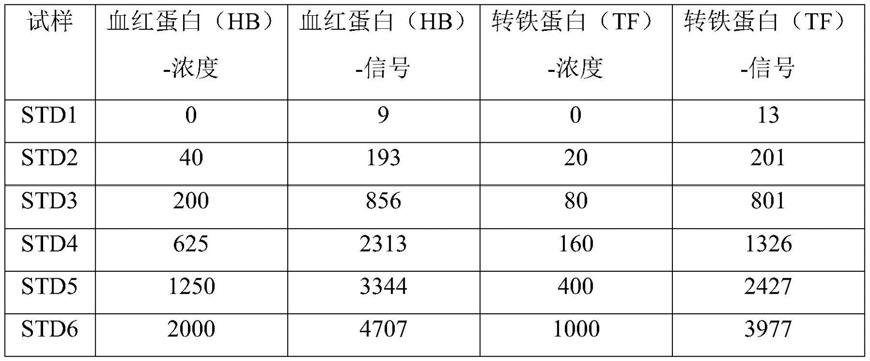

26.图1为本发明针状焦颗粒进料、称重、筛分、回收、检测和筛网清理机构平面布置示意图;

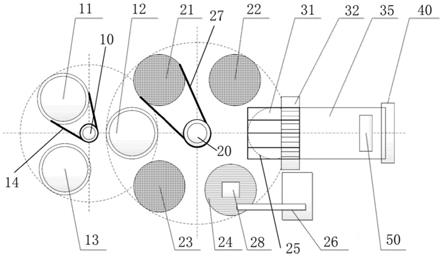

27.图2为本发明抖料台的位置结构示意图;

28.图3本发明视觉检测系统部分的位置结构示意图;

具体实施方式

29.下面结合附图对本发明的具体实施方式进行进一步的详细说明。

30.本发明提供了一种用于针状焦自动分析检测的装置,利用筛分和机器视觉相结合的方法,对针状焦成品焦颗粒进行统计,完成针状焦成品焦颗粒的检测。

31.(1)检测筛分流程

32.针状焦颗粒的筛分、上料、图像检测和回收基本过程如下:

33.①

筛分机构将针状焦颗粒按照不同等级筛分后,然后分别倒入振动上料台31。

34.②

根据不同尺寸的颗粒度,振动上料台31是一个由四个格子组成的上料台,当筛网(图中标号21、22或23)倒入时将同一粒度的针状焦颗均匀的分成四份,传送到一维抖料台32上。

35.③

一维抖料台32也是按照不同颗粒度尺寸调整抖料口的大小,并且沿传送带35左右方向(指图2中的左右方向)在一定范围内抖动、落料,使针状焦颗粒之间互相不粘连,且保证颗粒间距不小于2mm。

36.④

经过传送带35并且完成视觉颗粒度检测完成后,颗粒掉入回收料筐40(不同筛网对应不同回收料筐),完成检测。

37.⑤

筛分机构下部的接料筐,放置称重传感器,以便确定出不同粒度颗粒的分重量以及总重量。

38.(2)筛分机构工作原理

39.参见图1和图2所示的筛分机构,工作过程如下:

40.①

用三工位的旋转夹爪14转至进料工位11,将空置的进料盘夹紧,移至称重工位13进行称重,空盘称重数据传至计算机;称重结束后,旋转夹爪14通过沿其转轴10的转动将进料盘空盘转至上料工位(即图中的进料工位11),从上一级取料机构取的针状焦颗粒经过输送管道送至进料管内,进料管内阀板打开,进料盘接收待筛分针状焦颗粒;装有待筛分针状焦颗粒的进料盘被旋转夹爪14抓紧后转至称重工位13,完成进料后的称重工作,并将进料盘 待筛分料总重数据传至计算机;

41.②

利用六工位的旋转夹爪27通过沿其转轴20的转动,将1#分筛筛网21从六工位的其中一个工位抓夹到筛分工位12处;三工位的旋转夹爪14将装有待筛分针状焦颗粒进料盘转至筛分工位12上方后,沿水平方向旋转180度(或进行适度翻转倾倒的操作),将待筛分针状焦颗粒倒入1#分筛筛网21,然后振动1#分筛筛网,小于1#分筛筛网网孔的颗粒掉入筛分工位12下方的接料筐中,接料筐下方也带有一个电子称,并对下落到1#接料筐里的料粉称重,直至1#接料筐重量在5s内不再增加,停止1#分筛筛网的振动,并将1#筛网内的大于1#等级颗粒于六工位的工位25处倒入振动上料台31。

42.③

振动上料台31是一个由四个格子组成的上料台。当筛网经筛网翻转器36翻转倒入下部的振动上料台31后,会将同一粒度的针状焦颗均匀的分成四份,通过振动器33振动上料台,使颗粒排列整齐的分成四个通道向一维抖料台32,一维抖料台上设置了四个对应的下料通道。一维抖料台可根据不同颗粒度尺寸调整抖料口的大小,如8mm,5mm,2mm等,通过沿传送带左右方向(图2中的方向)在一定范围内抖动、落料,抖料台下方是和抖料频率匹配速度的(皮带)传送带35用于接料,通过一维抖料台抖料器34的控制使振动上料台出来的颗粒呈“s”形波浪撒落到传送带上,使针状焦颗粒之间互相不粘连,且保证颗粒间距不小于2mm。

43.④

传送带35上的针状焦颗粒经过视觉检测系统50下方时,视觉检测系统50中的相机51对针状焦进行图像采集,并将图像传送到服务器,自动完成测量。相应的,视觉检测系统50还设置了光源52和线扫激光三维传感器53。

44.通过视觉检测系统后的针状焦颗粒最终会在传送带的端部掉入对应尺寸型号的回收料筐40(不同筛网对应不同回收料筐)。

45.⑤

六工位夹爪将1#等级筛分筛网夹紧后,转带筛网清理卸料工位(图中的筛网检

查工位24),翻转筛网,在筛网反转底部朝上的状态下,利用视觉系统的筛网检查相机28检测筛网堵塞情况,若筛网堵塞,利用筛网清理机构26将堵塞的筛网清理干净;清理后的筛网利用六工位夹爪转至原1#等级筛网放置位置;

46.⑥

利用三工位夹爪将筛分下的接料筐内的颗粒转至称重工位上方,并倒入进料盘进行称重,同时将称重结果上传计算机;六工位夹爪转至2#等级分筛筛网放置处,抓紧后转放至夹到筛分工位处;重复

②③④

的步骤。直至针状焦化颗粒都通过3个筛网(1#分筛筛网21、2#分筛筛网22和3#分筛筛网23)进行分选,并进行颗粒的视觉检测。

47.⑦

最终记录下每次筛分及视觉检测从大到小颗粒的重量,尺寸,形貌并存储记录下来,作为颗粒分布的依据。

48.(3)视觉检测单元

49.如图3所示,基本检测过程如下:

50.1)筛分机构200将针状焦颗粒按照不同等级筛分后,分别倒入水平的传送带35上。

51.2)传送带35上的针状焦颗粒经过视觉检测系统50下方时,视觉检测系统中的相机51对针状焦进行图像采集,并将图像传送到服务器,自动完成测量。整个运动过程,需满足以下几个条件:

52.1)传送带运动平稳,无明显抖动,无明显加减速;

53.2)针状焦颗粒在传送带上分散分布,任何两个针状焦颗粒不能粘连,间距不小于2mm;

54.3)传送带必须颜色一致、无纹理,颜色为浅绿色或蓝色;

55.4)传送带必须保持清洁,不存在明显的污渍;

56.5)视觉检测系统下表面距离皮带尺寸为280mm-480mm,可根据实际需要选择;如》8mm的针状焦其成像可选距离为480mm,2-5mm的针状焦可以建议选择280mm成像距离。具体情况也可根据针状焦的大小和对针状焦的具体尺寸的要求进行调节。

57.本发明是针对目前焦炭颗粒度波动较大,且缺少有效的跟踪手段和方法,人为取样因素造成取样的代表性较差,根据客户需求,焦炭颗粒度是衡量产品质量的一项重要指标,当前为满足用户对焦炭颗粒度的要求,而发明设计的整套检测系统,系统实现焦炭颗粒的筛分,视觉的判断从而获得颗粒度要求范围内的焦炭产品。该技术方案的特点是:

58.(1)利用筛分机构完成焦炭的自动筛分,减轻人工干预。

59.(2)利用机器视觉检测方案,再进一步进行焦炭颗粒度的细分。

60.综上所述,该技术方案可以用于不同炭材颗粒度的筛选,有效实现被测对象的质量检测,其应用前景非常广阔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。