一种恒温发热的mems硅压阻式压力传感器

技术领域

1.本实用新型属于微机电系统mems技术领域,具体地说,涉及一种恒温发热的mems硅压阻式压力传感器。

背景技术:

2.随着微机电技术的发展,mems硅压阻式压力传感器在航空航天、医疗、消费电子等领域具有越来越广泛的应力。mems压力传感器由于其封装结构对温度热应力非常敏感,在周围环境温度发生变化时,传感器的输出信号会随着温度变化而发生改变,因而产生温度漂移现象,最终引起性能下降。究其原因在于mems压力传感器的封装管壳材料通常选择陶瓷或金属管壳,其与mems器件的单晶硅的热膨胀系数不匹配,环境的温度变化会引起mems传感器敏感结构上热应力剧烈的改变,最终表现为在环境温度发生变化时,器件的输出信号会随着温度变化,产生温度漂移。为了提高mems硅压阻压力传感器的性能,必须研究消除温度漂移的方法。传统抑制温度漂移的方法通常采用外接电路进行硬件温度补偿或者采用dsp与算法相结合的软件温度补偿两种方法,硬件温度补偿通常因为补偿电阻等元器件的温度系数不稳定,计算仿真难度较大而且精度不高。软件温度补偿则通常受限于外界环境温度,在125℃以上的温度环境下,dsp等电子元器件往往无法正常工作,导致软件补偿失效。

技术实现要素:

3.本实用新型针对现有技术的上述缺陷及需求,提出了一种恒温发热的mems硅压阻式压力传感器,通过设置硅衬底层、发热pt电阻层、金属al热沉结构层和压阻器件层,为mems硅压阻芯片提供一个稳定的温度场,利用恒温温度场系统将mems敏感元件与外界温度场相隔离,从而在本质上达到解决mems压阻式压力传感器的温漂过大的问题。通过本实用新型可以实现温度隔离,使得传感器的测量更精准,且能适用于更大温度范围的场景,并减小了温度漂移等带来的误差。

4.本实用新型具体实现内容如下:

5.本实用新型提出了一种恒温发热的mems硅压阻式压力传感器,所述mems硅压阻式压力传感器包括从下到上依次设置的硅衬底层、发热pt电阻层、金属al热沉结构层、压阻器件层;

6.在所述硅衬底层的底部设置有压力感受腔体;

7.在所述发热pt电阻层内设置环形均匀分布的pt电阻;在所述硅衬底层、发热pt电阻层、金属al热沉结构层上围绕环形均匀分布的pt电阻外侧设置用于应力缓冲的悬臂梁结构;

8.在所述金属al热沉结构层、压阻器件层上位于环形均匀分布的pt电阻上端处设置多个通孔;

9.所述压阻器件层通过压阻效应来测量电阻随外界压力的变化,且通过通孔分别与

发热pt电阻层上的pt电阻的发热正向电极vcc 、发热负向电极vcc-连接。

10.为了更好地实现本实用新型,进一步地,所述硅衬底层包括第一soi晶圆,在所述第一soi晶圆外层热氧生长出第一绝缘层;

11.在所述第一soi晶圆的底层刻蚀出压力感受腔体;

12.所述发热pt电阻层、金属al热沉结构层、压阻器件层依次设置在第一绝缘层上;

13.所述悬臂梁结构从第一soi晶圆的上层设置到金属al热沉结构层。

14.为了更好地实现本实用新型,进一步地,所述发热pt电阻层还包括第二绝缘层,所述第二绝缘层为填充在pt电阻之间及铺设在pt电阻上的sio2。

15.为了更好地实现本实用新型,进一步地,所述金属al热沉结构层包括溅射在第二绝缘层上的金属al层,在金属al层上沉积一层sio2作为第三绝缘层;

16.所述悬臂梁结构为从第一soi晶圆上层直到第三绝缘层通过drie刻蚀工艺刻蚀出的悬臂梁。

17.为了更好地实现本实用新型,进一步地,所述压阻器件层包括通过si-si键合工艺与第三绝缘层连接的第二soi晶圆的底部si层,在所述第二soi晶圆的底部si层上刻蚀有压敏电阻条,并在压敏电阻条上沉积一层sio2作为第四绝缘层,在第四绝缘层上与压敏电阻条对应的位置刻蚀有引线口;在引线口上设置压敏电阻金属引线;

18.所述通孔设置在引线口外侧从第四绝缘层向下贯通到第二绝缘层并暴露出pt电阻的发热正向电极vcc 、发热负向电极vcc-。

19.为了更好地实现本实用新型,进一步地,所述第一soi晶圆为电阻率为2~4ω

·

cm的soi晶圆。

20.为了更好地实现本实用新型,进一步地,所述第二soi晶圆为电阻率0.002~0.005ω

·

cm的soi晶圆。

21.为了更好地实现本实用新型,进一步地,所述压力感受腔体为上窄下宽的向内凹进的梯形腔体,且梯形腔体的侧面斜角的角度为54.74

°

。

22.本实用新型还提出了一种恒温发热的mems硅压阻式压力传感器的制备方法,用于制备上述的mems硅压阻式压力传感器,具体包括以下步骤:

23.步骤1:选用一片双面抛光的第一soi晶圆,在第一soi晶圆的外层热氧生长一层sio2作为第一绝缘层;然后将第一soi晶圆的底部通过koh或tmah湿法腐蚀工艺刻蚀出压力感受腔体;通过drie刻蚀工艺从第一soi晶圆的上层开始刻蚀悬臂梁结构;

24.步骤2:在第一绝缘层上通过蒸发或溅射工艺制造制造pt电阻,所述pt电阻设置为环形且均匀分布且对称在第一绝缘层上的结构;然后在pt电阻之间以及pt电阻上通过lpcvd工艺沉积一层sio2作为第二绝缘层;

25.步骤3:在第二绝缘层上溅射一层金属al层,并在金属al层上通过lpcvd工艺沉积一层sio2作为第三绝缘层,以金属al层和第三绝缘层共同作为金属al热沉结构层;继续通过drie刻蚀工艺在第一soi晶圆上层直到第三绝缘层形成完整的悬臂梁结构;

26.步骤4:选取一片双面抛光的第二soi晶圆,通过si-si键合工艺与第三绝缘层连接;然后将第二soi晶圆的顶层硅片研磨抛光只留下第二soi晶圆的底部si层作为压阻器件层的基础层;然后通过光刻和干法刻蚀在第二soi晶圆的底部si层上刻蚀形成压敏电阻条;在压敏电阻条上通过lpcvd工艺沉积一层sio2作为第四绝缘层;在第四绝缘层上与压敏电

阻条对应的位置刻蚀出引线口,在引线口上溅射金属al形成压敏电阻金属引线;并在引线口外侧从第四绝缘层向下贯通到第二绝缘层形成暴露出pt电阻的发热正向电极vcc 和发热负向电极vcc-的通孔。

27.本实用新型与现有技术相比具体以下优点及有益效果:

28.本实用新型提出了一种恒温发热的mems硅压阻式压力传感器,通过在传感器芯片内部集成发热pt电阻,将内部传感器敏感部分的温度场与外界环境温度场隔离,使得传感器的有效输出信号保持恒定不变,从本质上解决了硅压阻式压力传感器温漂过大的缺陷。同时其工艺流程与传统mems工艺相通,同时与集成电路工艺兼容,易集成化。

附图说明

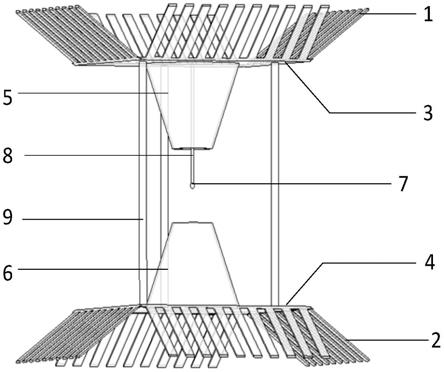

29.图1为本实用新型上层面的立体结构示意图;

30.图2为本实用新型下底面的立体结构示意图;

31.图3为本实用新型的爆炸示意图

32.图4为本实用新型的发热pt电阻层的横向解剖示意图;

33.图5为本实用新型的第一soi晶圆的剖面结构示意图;

34.图6为本实用新型在图5的第一soi晶圆上热氧生长出第一绝缘层的剖面结构示意图;

35.图7为本实用新型在图6的基础上溅射出pt电阻的剖面结构示意图;

36.图8为本实用新型在图7的基础上刻蚀部分悬臂梁结构的剖面结构示意图;

37.图9为本实用新型在图8的基础上形成第二绝缘层的剖面结构示意图;

38.图10为本实用新型在图9的基础上再第二绝缘层上形成金属al层的剖面结构示意图;

39.图11为本实用新型在图10的基础上在金属al层上形成第三绝缘层的剖面结构示意图;

40.图12为本实用新型第二soi晶圆的结构示意图;

41.图13为本实用新型在图11的基础上使用图12的第二soi晶圆进行si-si键合工艺连接的剖面结构示意图;

42.图14为本实用新型在图13的基础上将第二soi晶圆的顶层部分研磨抛光后的剖面结构示意图;

43.图15为本实用新型在图14的基础上在第二soi晶圆的底部si层上刻蚀出压敏电阻条的结构示意图;

44.图16为本实用新型在图15的基础上在第二soi晶圆的底部si层上设置第四绝缘层并在第四绝缘层上刻蚀出引线口的剖面结构示意图;

45.图17为本实用新型在图16的基础上刻蚀出通孔的剖面结构示意图;

46.图18为本实用新型在图17的基础上溅射金属al形成压敏电阻金属引线的剖面结构示意图;

47.图19为本实用新型在图18的基础上再硅衬底层背腔刻蚀出压力感受腔体并形成压力受感膜面的剖面结构示意图;

48.图20为本实用新型上述图5-图19中的结构的各个层的材质的示意图。

49.其中:1、硅衬底层,11、第一soi晶圆,12、第一绝缘层,13、压力感受腔体,2、发热pt电阻层,21、第二绝缘层,22、pt电阻,23、发热正向电极vcc ,24、发热负向电极vcc-,3、金属al热沉结构层,31、金属al层,32、第三绝缘层,4、压阻器件层,41、第二soi晶圆的底部si层,42、压敏电阻条,43、引线口,44、压敏电阻金属引线,45,第四绝缘层,5、通孔,6、悬臂梁结构。

具体实施方式

50.为了更清楚地说明本实用新型实施例的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本实用新型中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

51.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

52.实施例1:

53.本实用新型提出了一种恒温发热的mems硅压阻式压力传感器,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15、图16、图17、图18、图19、图20所示,所述mems硅压阻式压力传感器包括从下到上依次设置的硅衬底层1、发热pt电阻层2、金属al热沉结构层3、压阻器件层4;

54.在所述硅衬底层1的底部设置有压力感受腔体13;

55.在所述发热pt电阻层2内设置环形均匀分布的pt电阻;在所述硅衬底层1、发热pt电阻层2、金属al热沉结构层3上围绕环形均匀分布的pt电阻22外侧设置用于应力缓冲的悬臂梁结构6;

56.在所述金属al热沉结构层3、压阻器件层4上位于环形均匀分布的pt电阻22上端处设置多个通孔5;

57.所述压阻器件层4通过压阻效应来测量电阻随外界压力的变化,且通过通孔5分别与发热pt电阻层2上的pt电阻22的发热正向电极vcc 23、发热负向电极vcc-24连接。

58.所述硅衬底层1包括第一soi晶圆11,在所述第一soi晶圆11外层热氧生长出第一绝缘层12;

59.在所述第一soi晶圆11的底层刻蚀出压力感受腔体13;所述第一soi晶圆11为电阻率为2~4ω

·

cm的soi晶圆;

60.所述发热pt电阻层2、金属al热沉结构层3、压阻器件层4依次设置在第一绝缘层12上;

61.所述悬臂梁结构6从第一soi晶圆11的上层设置到金属al热沉结构层3。

62.所述发热pt电阻层2还包括第二绝缘层21,所述第二绝缘层21为填充在pt电阻22之间及铺设在pt电阻22上的sio2。

63.为了更好地实现本实用新型,进一步地,所述金属al热沉结构层3包括溅射在第二绝缘层21上的金属al层31,在金属al层31上沉积一层sio2作为第三绝缘层32;

64.所述悬臂梁结构6为从第一soi晶圆11上层直到第三绝缘层32通过drie刻蚀工艺刻蚀出的悬臂梁。

65.所述压阻器件层4包括通过si-si键合工艺与第三绝缘层32连接的第二soi晶圆的底部si层41,在所述第二soi晶圆的底部si层41上刻蚀有压敏电阻条42,并在压敏电阻条42上沉积一层sio2作为第四绝缘层45,在第四绝缘层45上与压敏电阻条42对应的位置刻蚀有引线口43;在引线口43上设置压敏电阻金属引线44;所述第二soi晶圆为电阻率0.002~0.005ω

·

cm的soi晶圆;

66.所述通孔5设置在引线口43外侧从第四绝缘层45向下贯通到第二绝缘层21并暴露出pt电阻22的发热正向电极vcc 23、发热负向电极vcc-24。

67.所述压力感受腔体13为上窄下宽的向内凹进的梯形腔体,且梯形腔体的侧面斜角的角度为54.74

°

。

68.工作原理:将金属pt 22作为传感器的恒温发热结构,并通过通孔5搭接金属引线。在恒温发热结构上溅射一层金属al层31作为热沉结构,是的整个恒温发热结构的温度场均匀分布。通过深硅刻蚀工艺释放悬臂梁结构作为传感器受热时的应力缓冲部件。并设置两对压敏电阻条42通过压敏电阻金属引线44连接起来形成惠斯通电桥电路,通过发热正向电极vcc 23与发热负向电极vcc

‑ꢀ

24接入恒定的直流电压,引起pt电阻22产生热能量,进而将整个传感器的受热温度场恒定,从而使得传感器输出电压不会受到温度的变化而发生误差的变化。

69.实施例2:

70.本实施例还提出了一种恒温发热的mems硅压阻式压力传感器的制备方法,用于制备上述的mems硅压阻式压力传感器,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15、图16、图17、图18、图19、图20所示,具体包括以下步骤:

71.步骤1:选用一片双面抛光的第一soi晶圆11,在第一soi晶圆11的外层热氧生长一层sio2作为第一绝缘层13;然后将第一soi晶圆11的底部通过koh或tmah湿法腐蚀工艺刻蚀出压力感受腔体13;通过drie刻蚀工艺从第一soi晶圆11的上层开始刻蚀悬臂梁结构6;

72.步骤2:在第一绝缘层13上通过蒸发或溅射工艺制造制造pt电阻22,所述pt电阻22设置为环形且均匀分布且对称在第一绝缘层13上的结构;然后在pt电阻22之间以及pt电阻22上通过lpcvd工艺沉积一层sio2作为第二绝缘层21;

73.步骤3:在第二绝缘层21上溅射一层金属al层31,并在金属al层31上通过lpcvd工艺沉积一层sio2作为第三绝缘层32,以金属al层31和第三绝缘层32共同作为金属al热沉结构层3;继续通过drie刻蚀工艺在第一soi晶圆11上层直到第三绝缘层32形成完整的悬臂梁结构6;

74.步骤4:选取一片双面抛光的第二soi晶圆,通过si-si键合工艺与第三绝缘层32连接;然后将第二soi晶圆的顶层硅片研磨抛光只留下第二soi晶圆的底部si层41作为压阻器件层4的基础层;然后通过光刻和干法刻蚀在第二soi晶圆的底部si层41上刻蚀形成压敏电阻条42;在压敏电阻条42上通过lpcvd工艺沉积一层sio2作为第四绝缘层45;在第四绝缘层45上与压敏电阻条42对应的位置刻蚀出引线口43,在引线口43上溅射金属al形成压敏电阻

金属引线44;并在引线口43外侧从第四绝缘层45向下贯通到第二绝缘层21形成暴露出pt电阻22的发热正向电极vcc 23和发热负向电极vcc-24的通孔5。

75.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。