1.本技术属于显示技术领域,尤其涉及一种薄膜的制备方法,以及一种发光二极管。

背景技术:

2.qled(quantum dots light-emitting diode,量子点发光二极管),是一种新兴的显示器件,结构与oled(organic light-emitting diode,有机发光显示器)相似,即主要由空穴传输层、发光层和电子传输层组成的三明治结构。这是一项介于液晶和oled之间的新型技术,qled的核心技术为“quantum dot(量子点)”,量子点是一种粒子直径不足10nm的颗粒,常由锌、镉、硒和硫原子构成。早在1983年,美国贝尔实验室的科学家就对其进行深入研究,数年后美国耶鲁大学的物理学家马克

·

里德正式将其命名为“量子点”。这种物质有一个极其特别的性质:当量子点受到光电刺激时,就会发出有色的光线,颜色是由组成量子点的材料和它的大小、形状决定,通过利用这一特性,可以改变光源发出的光线的颜色。量子点的发光波长范围非常窄,颜色又比较的纯粹,还可以调节,因此量子点显示器的画面会比液晶显示器的画面更加的清晰明亮。

3.对比oled,qled的特点在于其发光材料采用性能更加稳定的无机量子点。量子点独特的量子尺寸效应、宏观量子隧道效应、量子尺寸效应和表面效应使其展现出出色的物理性质,尤其是其光学性能。相对于有机荧光染料,胶体法制备的量子点具有光谱可调,发光强度大、色纯度高、荧光寿命长,单光源可激发多色荧光等优势。此外,qled的寿命长,封装工艺简单或无需封装,有望成为下一代的平板显示器,具有广阔发展前景。qled是基于无机半导体量子点的电致发光,理论上说,无机半导体量子点的稳定性要高于有机小分子及聚合物;另一方面,由于量子限域效应,使得量子点材料的发光线宽更小,从而使其具有更好的色纯度。目前,qled的发光效率已经基本达到商业化的需求。

4.然而,实际的现阶段制备的qled器件工作寿命远没有达到理论应有的长度,并且测试过程中经常会出现荧光猝灭的现象,此种情况的发生极大的制约了量子点发光器件的研发进展。究其原因,上述问题主要是器件的空穴载流子和电子载流子的传输速率不平衡导致的。因而,如何解决器件的空穴传输效率与电子传输速率不平衡的问题是现阶段量子点研发的焦点。

技术实现要素:

5.本技术的目的在于提供一种薄膜的制备方法,以及一种发光二极管,旨在解决现有发光二极管的空穴传输效率与电子传输速率不平衡的问题。

6.为实现上述申请目的,本技术采用的技术方案如下:

7.第一方面,本技术提供一种薄膜的制备方法,包括以下步骤:

8.提供分散液、基质和第一惰性气体气氛,所述分散液包括p型半导体材料,所述第一惰性气体气氛掺杂有芳香族化合物,所述芳香族化合物能分散或溶解所述p型半导体材料;

9.在所述第一惰性气体气氛下,将所述分散液在所述基质上进行成膜处理,形成薄膜。

10.第二方面,本技术提供一种发光二极管,包括:相对设置的阳极和阴极,设置在所述阳极和所述阴极之间的发光层,以及设置在所述阳极和所述发光层之间的空穴功能层;

11.其中,所述空穴功能层包括上述制备方法制得的薄膜。

12.本技术第一方面提供的薄膜的制备方法,将包括p型半导体材料的分散液在第一惰性气体气氛下成膜,且第一惰性气体气氛中掺杂有能分散或溶解p型半导体材料的芳香族化合物,使得在成膜过程中,掺杂在第一惰性气体气氛中的芳香族化合物发挥助溶剂的作用,促进薄膜表面的大颗粒物质进一步分散,提高薄膜表面颗粒的均匀度,从而降低薄膜表面的粗糙度,进而获得表面平整的薄膜,其中,以成膜处理时采用旋涂法制备的薄膜的表面性能最优。在发光二极管中,粗糙度是影响空穴功能层的空穴传输效率的关键因素之一,当本技术方法制备的薄膜应用于发光二极管的空穴功能层时,有利于改善空穴功能层的薄膜形貌,一方面,减少了空穴功能层的表面缺陷,降低了载流子在空穴功能层界面的复合概率,另一方面,提高了空穴功能层与发光层间的界面接触性能,降低了空穴功能层与发光层的界面电阻,因而,通过本技术提供的方法可从整体上提高器件的空穴传输效率,从而有效平衡器件的空穴传输效率和电子传输效率,进而提高器件的光电性能和工作寿命。

13.本技术第二方面提供的发光二极管,其空穴功能层包括上述制备方法制得的薄膜,具有优异的光电性能和工作寿命。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

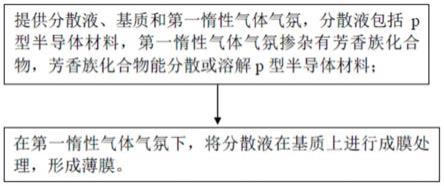

15.图1是本技术一实施例提供的一种薄膜的制备方法的流程图;

16.图2是本技术另一实施例提供的一种薄膜的制备方法的流程图;

17.图3是本技术又一实施例提供的一种薄膜的制备方法的流程图;

18.图4是本技术再一实施例提供的一种薄膜的制备方法的流程图;

19.图5是本技术一实施例提供的一种发光二极管的结构示意图;

20.图6是本技术另一实施例提供的一种发光二极管的结构示意图;

21.图7是本技术实施例2中在密闭容器中静置处理方法的示意图;

22.图8是本技术实施例3中在密闭容器中采用加热板加热器件方法的示意图;

23.图9是本技术实施例4中在密闭容器中采用紫外光辐照方法的示意图;

24.图10为实施例1和对比例1的发光二极管的发光形貌对比图;

25.图11是实施例1和对比例1的发光二极管的tfb层的粗糙度对比图;

26.图12是实施例1和实施例2的发光二极管的tfb层的粗糙度对比图;

27.图13是实施例1-5和对比例1的发光二极管的电学性能对比结果。

具体实施方式

28.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

30.本技术中,“至少一种”是指一种或者多种,是指的这些项中的任意组合,包括单项或复数项的任意组合。例如,“a、b或c中的至少一种”,或,“a、b和c中的至少一种”,均可以表示:a、b、c、a-b(即a和b)、a-c、b-c或a-b-c。

31.术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括一个或者更多个该特征。

32.如图1所示,本技术实施例提供了一种薄膜的制备方法,包括以下步骤:

33.s01、提供分散液、基质和第一惰性气体气氛,分散液包括p型半导体材料,第一惰性气体气氛掺杂有芳香族化合物,芳香族化合物能分散或溶解p型半导体材料;

34.s02、在第一惰性气体气氛下,将分散液在基质上进行成膜处理,形成薄膜。

35.本技术实施例提供的薄膜的制备方法,将包括p型半导体材料的分散液在第一惰性气体气氛下成膜,且第一惰性气体气氛中掺杂有能分散或溶解p型半导体材料的芳香族化合物,使得在成膜过程中,掺杂在第一惰性气体气氛中的芳香族化合物发挥助溶剂的作用,促进薄膜表面的大颗粒物质进一步分散,提高薄膜表面颗粒的均匀度,从而降低薄膜表面的粗糙度,进而获得表面平整的薄膜,其中,以成膜处理时采用旋涂法制备的薄膜的表面性能最优。在发光二极管中,粗糙度是影响空穴功能层的关键因素之一,当本技术实施例的方法制备的薄膜应用于发光二极管的空穴功能层时,有利于改善空穴功能层的薄膜形貌,一方面,减少了空穴功能层的表面缺陷,降低了载流子在空穴功能层界面的复合概率,另一方面,提高了空穴功能层与发光层间的界面接触性能,降低了空穴功能层与发光层的界面电阻,因而,通过本技术实施例提供的方法可从整体上提高器件的空穴传输效率,从而有效平衡器件的空穴传输效率和电子传输效率,进而提高器件的光电性能和工作寿命。

36.具体地,步骤s01中,分散液包括p型半导体材料,p型半导体材料作为薄膜的功能材料,以应用于制备发光二极管的空穴功能层。一些实施例中,p型半导体材料选自pedot:pss、cupc、f4-tcnq、hatcn、聚(9,9-二辛基芴-co-n-(4-丁基苯基)二苯胺)、聚乙烯咔唑、聚(n,n'-双(4-丁基苯基)-n,n'-双(苯基)联苯胺)、聚(9,9-二辛基芴-共-双-n,n-苯基-1,4-苯二胺)、4,4',4

”-

三(咔唑-9-基)三苯胺、4,4'-二(9-咔唑)联苯、n,n'-二苯基-n,n'-二(3-甲基苯基)-1,1'-联苯-4,4'-二胺、15n,n'-二苯基-n,n'-(1-萘基)-1,1'-联苯-4,4'-二胺、石墨烯、c60、nio

x

、moo

x

、wo

x

、cro

x

、cuo、mos

x

、mose

x

、ws

x

、wse

x

和cus中的至少一种。一具体实施例中,所要制备的薄膜作为发光二极管的空穴注入层,p型半导体材料选自pedot:pss、cupc、f4-tcnq、hatcn、nio

x

、moo

x

、wo

x

、cro

x

、cuo、mos

x

、mose

x

、ws

x

、wse

x

或cus。另一具体实施例中,所要制备的薄膜作为发光二极管的空穴传输层,p型半导体材料选自聚(9,9-二

辛基芴-co-n-(4-丁基苯基)二苯胺)、聚乙烯咔唑、聚(n,n'-双(4-丁基苯基)-n,n'-双(苯基)联苯胺)、聚(9,9-二辛基芴-共-双-n,n-苯基-1,4-苯二胺)、4,4',4

”-

三(咔唑-9-基)三苯胺、4,4'-二(9-咔唑)联苯、n,n'-二苯基-n,n'-二(3-甲基苯基)-1,1'-联苯-4,4'-二胺、15n,n'-二苯基-n,n'-(1-萘基)-1,1'-联苯-4,4'-二胺、石墨烯、c60、nio

x

、moo

x

、wo

x

、cro

x

、cuo、mos

x

、mose

x

、ws

x

、wse

x

或cus。

37.在本技术实施例中,分散液的组成主要由p型半导体材料和溶剂组成,p型半导体材料均匀分散或溶解在溶剂中。溶剂可选为本领域常规的有机溶剂,使得p型半导体材料能够溶解或均匀地分散在溶剂中,确保分散液具有良好的稳定性,且在后续溶剂去除过程中能够挥发出去即可。一些实施例中,分散液的溶剂选为芳香族化合物,芳香族化合物为能够溶解或分散p型半导体材料的一类化合物,且与发光层材料的极性相反或相差较大,从而避免在空穴功能层上形成发光层的过程中破坏空穴功能层的形貌。

38.芳香族化合物为一类含有芳环的有机物,其中芳环包括苯环、萘环和蒽环等,芳香族化合物的具体种类可根据p型半导体材料的种类进行灵活调整。一些实施例中,芳香族化合物选自氯苯、溴苯和碘苯中的至少一种,这类芳香族化合物具有较大的极性,当应用于制备发光二极管时,使得分散液的极性与发光层材料的极性相差大,可有效避免在空穴功能层上形成发光层的过程中破坏空穴功能层的形貌。具体实施例中,芳香族化合物选为氯苯。

39.在本技术实施例中,第一惰性气体气氛掺杂有芳香族化合物,且芳香族化合物能溶解p型半导体材料。使得后续成膜时,有效利用芳香族化合物的助溶作用,从而提高薄膜表面颗粒的均匀度,从而降低薄膜表面的粗糙度。优选地,第一惰性气体选自氩气、氦气、氮气、氖气、氙气和氪气中的至少一种。

40.一些实施例中,第一惰性气体气氛中的芳香族化合物的体积浓度为0.5%-1%。如芳香族化合物的体积浓度小于0.5%,则降低薄膜表面的粗糙度的效果不明显;如芳香族化合物的体积浓度大于1%,由于在退火处理结束之前基质上的薄膜均为湿膜状态,芳香族化合物的体积浓度过大会稀释湿膜中的p型半导体材料,不利于形成表面致密的薄膜,稳定性降低。进一步实施例中,第一惰性气体气氛由体积浓度为99%-99.5%的氩气和体积浓度为0.5%-1%的气态芳香族化合物组成。

41.基质作为分散液进行成膜处理的载体,其具体种类可参考所要制备的具体发光器件,例如,可以选为常规的电极,也可以选为形成有空穴注入层的阳极,还可以选为形成有发光层的阴极。一些实施例中,基质选为阳极,形成阳极的材料包括导电金属和导电金属氧化物等,例如氧化铟锡、氧化锡锑、铟镓锌氧化物和镁锌氧化物。

42.步骤s02中,在第一惰性气体气氛下,将分散液在基质上进行成膜处理,其中,进行成膜处理的步骤包括分散液在基质上形成湿膜的步骤以及由湿膜形成干膜的步骤。一些实施例中,由上述方法形成的干膜即为本技术实施例所要制备的薄膜。

43.在本技术实施例中,将分散液在基质上进行成膜处理的步骤包括:将分散液旋涂在基质上,并进行退火处理。在利用掺杂在第一惰性气体气氛中的芳香族化合物来促薄膜表面的p型半导体材料分散的基础上,结合旋涂法的工艺特点,可明显改善薄膜的表面性能,使得薄膜表面的粗糙度更低,更平整均匀。此外,通过退火处理,可促进湿膜中的溶剂挥发,并促进分散液薄膜中的p型半导体材料有序排布,以形成表面致密平整的干膜。一些实施例中,退火处理的温度为80℃-100℃,时间为5-10分钟,以满足薄膜退火的基本需求,从

而形成表面致密平整的薄膜,同时,在该温度、时间下进行退火,还可防止温度过高而损伤基质内其他膜层的结构,从而进一步优化器件内部结构。

44.在上述实施例的基础上,为了进一步降低薄膜表面的粗糙度,本技术实施例提供的薄膜的制备方法还包括对上述步骤s02中形成的薄膜进行后处理。

45.一些实施例中,如图2所示,上述制备方法还包括:将薄膜于第二惰性气体气氛下进行静置处理,且第二惰性气体气氛掺杂有芳香族化合物。通过在掺杂有芳香族化合物的第二惰性气体气氛下将薄膜静置处理,可使得薄膜表面残留的大颗粒物质在芳香族化合物的浸润下得到进一步分散,从而进一步降低步骤s02制备的薄膜的表面粗糙度。进一步实施例中,芳香族化合物在第二惰性气体气氛中的体积浓度为2%-5%,由于本优选实施例的处理对象为干膜,通过提高芳香族化合物的体积浓度有利于进一步提升其降低薄膜表面粗糙度的效果。具体实施例中,静置处理的时间为30-60分钟。优选地,第二惰性气体选自氩气、氦气、氮气、氖气、氙气和氪气中的至少一种。

46.一些实施例中,如图3所示,上述制备方法还包括:将薄膜于第三惰性气体气氛下进行加热处理,且第三惰性气体气氛掺杂有芳香族化合物。通过在掺杂有芳香族化合物的第三惰性气体气氛下将薄膜进行加热处理,可提高薄膜内的分子活性,使得分子排列更加规则有序,优化薄膜内部结构,从而在降低薄膜表面粗糙度的同时提高薄膜的致密度,这一定程度上抑制了基质的化学组分扩散到薄膜中,提高了使用该薄膜的器件的稳定性,使得制备的器件具有更好的光电性能和更长的工作寿命。进一步实施例中,芳香族化合物在第三惰性气体气氛中的体积浓度为1%-1.5%,以进一步降低薄膜表面的粗糙度。相对于上一实施例,本实施例通过采用加热处理并将芳香族化合物的浓度降低至1%-1.5%的方法,在实现制备具有良好性能的薄膜的同时减少了芳香族化合物的用量,环保安全。优选地,第三惰性气体选自氩气、氦气、氮气、氖气、氙气和氪气中的至少一种。

47.另外,将薄膜于第三惰性气体气氛下进行加热处理的实施方式可参考本领域的常规操作,利用使用加热板或烘箱对薄膜进行加热处理。此外,进行加热处理的温度和时间可参考薄膜和基质的具体材料,应以不损坏薄膜和基质的整体结构为前提,具体实施例中,上述加热处理包括:在150℃-200℃下加热3-5分钟。

48.一些实施例中,如图4所示,上述制备方法还包括:在第四惰性气体气氛下,使用紫外光对薄膜进行辐照处理,且第四惰性气体气氛掺杂有所述芳香族化合物。紫外光具有高光子能量,在掺杂有芳香族化合物的第三惰性气体气氛下使用紫外光辐照薄膜,可实现在降低薄膜表面粗糙度的基础上进一步减少薄膜的本征缺陷,以提高薄膜的稳定性和提高薄膜的结晶度,从而提高器件的空穴传输速率,使得器件的光电性能和工作寿命得到进一步提升。同时,由于紫外光仅作用于薄膜上,且作用时间短,避免了长时间热处理带来的副作用,抑制了基质中的化学成分向薄膜扩散,大大提高了器件的稳定性。进一步实施例中,芳香族化合物在第四惰性气体气氛中的体积浓度为1%-1.5%,以进一步降低薄膜表面的粗糙度。优选地,第四惰性气体选自氩气、氦气、氮气、氖气、氙气和氪气中的至少一种。

49.相对于前一实施例,本实施例通过采用紫外光辐照处理并将芳香族化合物的浓度降低至1%-1.5%的方法,在实现制备具有良好性能的薄膜的同时减少了芳香族化合物的用量,环保安全。具体实施例中,紫外光的功率为2-3w,频率0.8-1.2hz,脉冲宽度为18-22nm,激光能量为4.5-5.5ev,辐照处理的时间为50-70秒。采用该紫外光对薄膜进行辐照处

理,在满足退火的基本需求的同时缩短辐照时间,从而形成表面致密平整的薄膜,同时,在该紫外光下进行退火,还可防止基质内其他膜层结构损伤,从而进一步优化器件内部结构。

50.可以理解的是,“第二惰性气体气氛”、“第三惰性气体气氛”、“第四惰性气体气氛”仅用于描述目的,用来将各实施例中的气体气氛彼此区分开。“第二惰性气体气氛”、“第三惰性气体气氛”、“第四惰性气体气氛”的组成特点与“第一惰性气体气氛”的组成特点相同,例如均由惰性气体气氛和芳香族化合物组成。

51.综上,通过上述制备方法,例如在掺杂有芳香族化合物的惰性气体气氛下进行成膜处理以及对薄膜进行后处理,从而实现最大限度地降低薄膜的表面粗糙度,使得薄膜表面更加平整,并提高薄膜结晶度。当将该薄膜应用于发光二极管的空穴功能层时,可使得器件的空穴传输速率得以大幅度提高,有效平衡空穴传输速率和电子传输速率,促进空穴注入,从而使得发光二极管器件具有优异的光电性能和工作寿命。

52.在上述技术方案的基础上,本技术实施例提供了一种发光二极管。

53.相应地,一种发光二极管,如图5所示,发光二极管包括:相对设置的1阳极和5阴极,设置在阳极1和阴极5之间的发光层3,以及设置在阳极1和发光层3之间的空穴功能层2;

54.其中,空穴功能层2包括上述制备方法制得的薄膜。

55.本技术实施例提供的发光二极管,其空穴功能层包括上述制备方法制得的薄膜,具有优异的光电性能和工作寿命。

56.空穴功能层一般指的是空穴注入层和/或空穴传输层,在本技术实施例中,空穴功能层为空穴传输层。在发光二极管中,空穴传输层与发光层相接,改善空穴传输层的表面形貌,可直接降低空穴传输层与发光层的界面电阻,从而提高器件的空穴传输效率,实现有效平衡器件的空穴传输效率和电子传输效率的目的,从而提高器件的光电性能和延长器件的工作寿命。

57.本技术发光二极管的结构可参考本领域常规技术,在一些实施例中,发光二极管为正置型结构,阳极连接衬底作为底电极;在其他的实施例中,发光二极管为倒置型结构,阴极连接衬底作为底电极。进一步地,除了上述阴极、阳极、发光层和空穴功能层等基本功能膜层之外,在发光层和阴极之间还可以设置例如电子注入层、电子传输层和电子阻挡层等电子功能层。

58.一些实施例中,如图6所示,发光二极管包括:阳极1、空穴注入层21、空穴传输层22、发光层3、电子传输层4和阴极5,其中,阳极1连接衬底作为底电极,空穴注入层21设置在阳极1和发光层3之间,空穴传输层22设置在空穴注入层21和发光层3之间,电子传输层4设置在发光层3和阴极5之间。

59.在该发光二极管中,空穴传输层为上述制备方法制得的薄膜,其厚度优选为10-150nm。此外,衬底、阳极、空穴注入层、发光层、电子传输层和阴极的材料及其厚度可参考本领域的常规技术,衬底、阳极、空穴注入层、发光层、电子传输层和阴极的制备方法同理。

60.衬底包括钢性衬底和柔性衬底,一些实施例中,衬底选为玻璃、硅晶片、聚碳酸酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚酰胺和聚醚砜中的至少一种。

61.阳极包括导电金属和/或导电金属氧化物,导电金属包括但不限于镍、铂、钒、铬、铜、锌和金等或其合金,导电金属氧化物包括但不限于氧化锌、氧化铟、氧化锡、氧化铟锡

(ito)、氧化铟锌(izo)、氟掺杂的氧化锡等。

62.空穴注入层的材料包括但不限于pedot:pss、cupc、f4-tcnq、hatcn、过渡金属氧化物和过渡金属硫系化合物等。其中,过渡金属氧化物包括但不限于nio

x

、moo

x

、wo

x

、cro

x

、cuo等,金属硫系化合物包括但不限于mos

x

、mose

x

、ws

x

、wse

x

和cus等。

63.发光层的材料选为具备发光能力的直接带隙化合物半导体,包括但不限于ii-vi族化合物、iii-v族化合物、ii-v族化合物、iii-vi化合物、iv-vi族化合物、i-iii-vi族化合物、ii-iv-vi族化合物和iv族单质等。一些实施例中,发光层的材料选为ii-vi半导体的纳米晶,包括但不限于cds、cdse、cdte、zns、znse、znte、hgs、hgse、hgte、pbs、pbse、pbte等。一些实施例中,发光层的材料选为iii-v族半导体的纳米晶,包括但不限于gap、gaas、inp、inas等。另外,发光层的材料还可以选为掺杂或非掺杂的无机钙钛矿型半导体和/或有机-无机杂化钙钛矿型半导体。其中,无机钙钛矿型半导体的结构通式为amx3,a为cs

离子;m为二价金属阳离子,包括但不限于pb

2

、sn

2

、cu

2

、ni

2

、cd

2

、cr

2

、mn

2

、co

2

、fe

2

、ge

2

、yb

2

、eu

2

等;x为卤素阴离子,包括但不限于cl-、br-、i-等。有机-无机杂化钙钛矿型半导体的结构通式为bmx3,m为二价金属阳离子,包括但不限于pb

2

、sn

2

、cu

2

、ni

2

、cd

2

、cr

2

、mn

2

、co

2

、fe

2

、ge

2

、yb

2

、eu

2

;x为卤素阴离子,包括但不限于cl-、br-、i;b为有机胺离子,包括但不限于ch3(ch2)

n-2

nh

3

(n≥2)或nh3(ch2)nnh

32

(n≥2),当n=2时,无机金属卤化物八面体mx

64-通过共顶的方式连接,m位于卤素八面体的体心,b填充在八面体间的空隙内,形成无限延伸的三维结构;当n>2时,以共顶的方式连接的mx

64-在二维方向延伸形成层状结构,层间插入有机胺阳离子双分子层(质子化单胺)或有机胺阳离子单分子层(质子化双胺),有机层与无机层相互交叠形成稳定的二维层状结构。

64.电子传输层的材料选为具有良好电子传输性能且带隙大于发光层的材料,包括但不限于zno、tio2、sno2、ta2o3、zro、nio、tilio、znalo、znmgo、znsno、znlio、insno等。电子传输层的厚度优选为10-100nm。

65.阴极可以选为金属、碳材料和金属氧化物等,其中,金属包括但不限于al、ag、cu、mo、au、ba、ca和mg等;碳材料包括但不限于石墨、碳纳米管、石墨烯和碳纤维等;金属氧化物包括掺杂或非掺杂金属氧化物,例如ito、fto、ato、azo、gzo、izo、mzo、amo等,也可以包括掺杂或非掺杂的透明金属氧化物之间夹着金属的复合电极,例如azo/ag/azo、azo/al/azo、ito/ag/ito、ito/al/ito、zno/ag/zno、zno/al/zno、tio2/ag/tio2、tio2/al/tio2、zns/ag/zns、zns/al/zns、tio2/ag/tio2、tio2/al/tio2中的一种或多种,金属部分厚度不应超过20nm,对可见光透光率不应低于90%。

66.以下通过实施例对本发明的实施进行举例说明。

67.实施例1

68.本实施例提供了一种顶发射的正置型量子点发光二极管,其制备方法包括:

69.(1)在ito衬底上,旋涂pedot:pss,转速5000,时间30秒,随后150℃加热15分钟;

70.(2)在充满ar气体气氛的手套箱环境中掺杂气态氯苯,并使得气态氯苯的体积浓度为0.5%,然后将步骤(1)制备的器件放入手套箱中;

71.(3)在pedot:pss层上旋涂tfb(8mg/ml),转速3000,时间30秒,随后80℃加热10分钟;

72.(4)将步骤(3)制备的器件放入真空容器中,然后将手套箱内的气体气氛重新置换

为ar气氛;

73.(5)在tfb层上旋涂量子点(20mg/ml),转速2000,时间30秒;

74.(6)在量子点层上旋涂zno(30mg/ml),转速3000,时间30秒,随后80℃加热30分钟;

75.(7)通过热蒸发蒸镀al,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间100秒,厚度10nm;

76.(8)通过热蒸发在al层上蒸镀ag,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间200秒,厚度20nm,获得顶发射的正置型量子点发光二极管。

77.实施例2

78.本实施例提供了一种顶发射的正置型量子点发光二极管,其制备方法与实施例1的基本相同,区别在于:在步骤(3)80℃加热10分钟之后,将器件放入一密闭容器中静置处理50min,且该密闭容器中的气氛环境为ar气氛(体积浓度为95%)和气态氯苯(体积浓度5%),如图7所示。

79.实施例3

80.本实施例提供了一种顶发射的正置型量子点发光二极管,其制备方法与实施例1的基本相同,区别在于:在步骤(3)80℃加热10分钟之后,将器件放入一密闭容器中并采用加热板加热器件,加热板温度为150℃,处理时间为5min,且该密闭容器中的气氛环境为ar气氛(体积浓度为95%)和气态氯苯(体积浓度1.5%),如图8所示。

81.实施例4

82.本实施例提供了一种顶发射的正置型量子点发光二极管,其制备方法与实施例1的基本相同,区别在于:在步骤(3)80℃加热10分钟之后,将器件放入一密闭容器中并采用紫外光辐照器件的tfb层50s,紫外光的功率为2.5w,辐照频率1hz,脉冲宽度为20nm,激光能量为5ev,且该密闭容器中的气氛环境为ar(体积浓度为95%)和气态氯苯(体积浓度1.5%),如图9所示。

83.实施例5

84.本实施例提供了一种顶发射的正置型量子点发光二极管,其制备方法包括:

85.(1)在ito衬底上,旋涂pedot:pss,转速5000,时间30秒,随后150℃加热15分钟;

86.(2)在pedot:pss层上旋涂tfb(8mg/ml),转速3000,时间30秒,随后80℃加热10分钟;

87.(3)将步骤(2)制备的器件放入一密闭容器中静置处理50min,且该密闭容器中的气氛环境为ar气氛(体积浓度为95%)和气态氯苯(体积浓度5%);

88.(4)将步骤(3)制备的器件转移至充满ar气氛的手套箱中;

89.(5)在tfb层上旋涂量子点(20mg/ml),转速2000,时间30秒;

90.(6)在量子点层上旋涂zno(30mg/ml),转速3000,时间30秒,随后80℃加热30分钟;

91.(7)通过热蒸发蒸镀al,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间100秒,厚度10nm;

92.(8)通过热蒸发在al层上蒸镀ag,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间200秒,厚度20nm,获得顶发射的正置型量子点发光二极管。

93.对比例1

94.本对比例提供了一种顶发射的正置型量子点发光二极管,其制备方法包括:

95.(1)在ito衬底上,旋涂pedot:pss,转速5000,时间30秒,随后150℃加热15分钟;

96.(2)在pedot:pss层上旋涂tfb(8mg/ml),转速3000,时间30秒,随后80℃加热10分钟;

97.(3)在tfb层上旋涂量子点(20mg/ml),转速2000,时间30秒;

98.(4)在量子点层上旋涂zno(30mg/ml),转速3000,时间30秒,随后80℃加热30分钟;

99.(5)通过热蒸发蒸镀al,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间100秒,厚度10nm;

100.(6)通过热蒸发在al层上蒸镀ag,真空度不高于3

×

10-4

pa,蒸镀速度为1埃/秒,时间200秒,厚度20nm,获得顶发射的正置型量子点发光二极管。

101.1、取实施例1-2和对比例1制备的发光二极管,观察各发光二极管的tfb层的表面形貌。

102.图10为实施例1和对比例1的发光二极管的发光形貌对比图,如结果所示,实施例1制备的发光二极管的发光区发生局部断路(附图中的小黑点)的区域明显少于对比例1制备的发光二极管,显示本技术实施例1制备的发光二极管的发光性能。

103.图11为实施例1和对比例1的发光二极管的tfb层的粗糙度对比图,图12为实施例1和实施例2的发光二极管的tfb层的粗糙度对比图,如结果所示,相对于对比例1制备的tfb层,实施例1制备的tfb层的表面粗糙度更小,表面更为平整致密;相对于实施例1制备的tfb层,实施例2制备的tfb层的表面粗糙度更小,表面更为平整致密,表明本实施例提供的方法均能有效改善薄膜的表面形貌。

104.2、取实施例1-5和对比例1制备的发光二极管,分别测试其jvr数据,器件通电后,电压达到1v时,电流密度越小则证明器件漏电流越小、器件越稳定。结果如图13所示,当电压为1v时,对比例1、实施例1、实施例5、实施例2、实施例3和实施例4的电流密度依次减小,表明对比例1、实施例1、实施例5、实施例2、实施例3和实施例4的稳定性依次增大。

105.3、取实施例1-5和对比例1制备的发光二极管,使用2ma的恒流驱动,分别测定各器件的工作寿命,结果如表1所示。

106.表1中,l(cd/m2)表示器件的最高亮度;t95(h)与t80(h)分别表示器件在2ma的恒流驱动下亮度衰减至95%和80%所用时间;t95_1k(h)与t80_1k(h)表示器件在亮度为1000nit时,亮度衰减至95%和80%所需时间。

107.表1

[0108] l(cd/m2)t80(h)t80_1k(h)t95(h)t95_1k(h)对比例1412105.4230172.111174实施例1486109.8472523.582638实施例25433013.66121624.253784实施例35821015.1151174.894896实施例45830015.63156894.954969实施例55231011.3995093.943289

[0109]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。