1.本实用新型涉及裂解釜技术领域,具体是一种用于裂解釜的加热底座。

背景技术:

2.裂解釜是用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。裂解釜广泛应用于石油、化工、橡胶、农药、染料、医药和食品等领域。按照加热方式,裂解釜可分为电加热、热水加热、导热油循环加热、远红外加热、盘管加热等,因此,裂解釜的加热过程中,需要配备加热底座。

3.现有技术开发的加热裂解系统,如cn211952766u的一种加热裂解系统,该实用新型包括裂解釜、加热室和燃烧室,加热室设置有裂解釜的外部,燃烧室与加热室连通在一起,燃烧室连接有混合燃气管路,将燃烧室内产生的热气通入到加热室中,从而对裂解釜进行加热,但是它在使用过程中存在以下不足之处,在加热过程中,将燃烧室内的热源气通入到加热室内,热源气需先将加热室填充满,在利用裂解釜壁体的导热性,对裂解釜进行加热,热源气的利用率较低,从而影响裂解釜的加热效果。

技术实现要素:

4.本实用新型的目的在于提供一种用于裂解釜的加热底座,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种用于裂解釜的加热底座,包括加热底座本体、进气管与出气管,所述加热底座本体上表面的中间位置开设有u型凹槽,且在u型凹槽的壁体上设置有多个导热翅片,多个所述导热翅片均固定安装在加热底座本体的壁体上,所述加热底座本体的左侧下方设置有进气管,所述加热底座本体的右侧上方设置有出气管,所述加热底座本体的内部设置有螺旋管,所述螺旋管左右两侧分别连通有进气管以及出气管,所述螺旋管螺旋缠绕在u型凹槽上。

7.作为本实用新型再进一步的方案,所述加热底座本体的内部设置有温度计,所述加热底座本体前表面的中间位置设置有显示器。

8.作为本实用新型再进一步的方案,所述加热底座本体的内部设置有保温板,所述保温板紧贴在加热底座本体的内壁上。

9.作为本实用新型再进一步的方案,所述加热底座本体的左侧设置有物料室,所述物料室的顶部设置有进料管,所述物料室的底部设置有出料管,且在出料管上设置有出料阀门。

10.作为本实用新型再进一步的方案,所述出气管的下方设置有回流管,所述进气管以及回流管的左侧均连通到物料室上,所述出气管的右侧设置有尾气处理装置,所述进气管上设置有第一阀门,所述出气管上设置有第二阀门,所述回流管上设置有第三阀门。

11.作为本实用新型再进一步的方案,所述进气管以及出气管与加热底座本体的连接处均设置有固定块,且在固定块的内部设置有密封垫。

12.作为本实用新型再进一步的方案,所述u型凹槽的顶部开设有多个凹槽,所述凹槽内设置有伸缩杆,且在伸缩杆的外侧固定安装有插接块。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型在加热底座本体的左侧下方设置有进气管,在加热底座本体的右侧上方设置有出气管,在加热底座本体的内部设置有螺旋管,在对裂解釜进行加热的过程中,热源气通过进气管流入到螺旋管内,并随着螺旋管的螺旋流动,对裂解釜进行加热,最终从出气管排出,避免了热源气在加热底座本体内部的过多消耗,提高了热源气的利用效率以及裂解釜的加热效果,避免了资源浪费。

附图说明

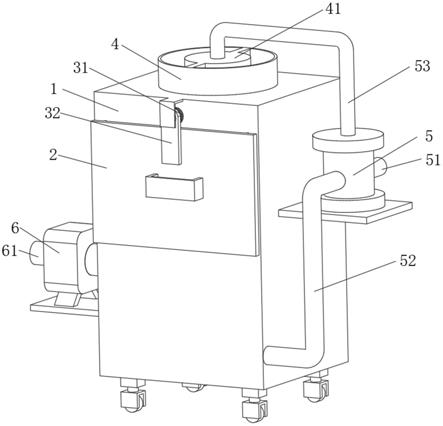

15.图1为一种用于裂解釜的加热底座的结构示意图;

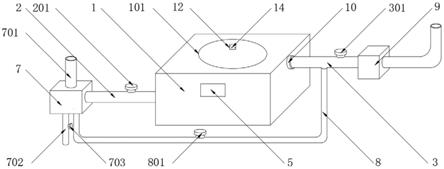

16.图2为加热底座本体的内部示意图;

17.图3为图2中a处局部结构放大示意图。

18.图中:1、加热底座本体;101、u型凹槽;102、导热翅片;103、螺旋管;2、进气管;201、第一阀门;3、出气管;301、第二阀门;4、温度计;5、显示器;6、保温板;7、物料室;701、进料管;702、出料管;703、出料阀门;8、回流管;801、第三阀门;9、尾气处理装置;10、固定块;11、密封垫;12、凹槽;13、伸缩杆;14、插接块。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种用于裂解釜的加热底座,包括加热底座本体1、进气管2与出气管3,加热底座本体1上表面的中间位置开设有u型凹槽101,且在u型凹槽101的壁体上设置有多个导热翅片102,多个导热翅片102均固定安装在加热底座本体1的壁体上,加热底座本体1的左侧下方设置有进气管2,加热底座本体1的右侧上方设置有出气管3,加热底座本体1的内部设置有螺旋管103,螺旋管103左右两侧分别连通有进气管2以及出气管3,螺旋管103螺旋缠绕在u型凹槽101上,导热翅片102提高了螺旋管103与裂解釜之间热量传递的效率,从而使得裂解釜内部的温度快速达到反应所需的温度,提高了裂解釜的工作效率,在对裂解釜进行加热的过程中,热源气通过进气管2流入到螺旋管103内,并随着螺旋管103的螺旋流动,对裂解釜进行加热,最终从出气管3排出,避免了热源气在加热底座本体1内部的过多消耗,提高了热源气的利用效率以及裂解釜的加热效果,避免了资源浪费。

20.在图1和图2中,加热底座本体1的内部设置有温度计4,加热底座本体1前表面的中间位置设置有显示器5,通过显示器5可以直观的显示加热底座本体1内部的温度,便于工作人员对加热底座本体1内部的温度进行实时的调控,确保裂解釜内部的反应正常进行,避免因裂解釜温度的过高以及过低,影响到裂解釜内部化工产品的制备。

21.在图2中,加热底座本体1的内部设置有保温板6,保温板6紧贴在加热底座本体1的内壁上,通过保温板6使得加热底座本体1具有一定的保温隔热功能,避免因热源气热量的散失而影响到裂解釜的加热效率,从而进一步影响到裂解釜内部化工产品的制备。

22.在图1中,加热底座本体1的左侧设置有物料室7,物料室7的顶部设置有进料管701,通过进料管701向物料室7内添加物料,便于燃烧产生热源气,物料室7的底部设置有出料管702,且在出料管702上设置有出料阀门703,定期打开出料阀门703,将经过燃烧后产生的残渣通过出料管702排出。

23.在图1和图2中,出气管3的下方设置有回流管8,进气管2以及回流管8的左侧均连通到物料室7上,出气管3的右侧设置有尾气处理装置9,通过出气管3排出的气体通过尾气处理装置9净化后,在排放到空气中,避免直接排放,造成大气污染,进气管2上设置有第一阀门201,出气管3上设置有第二阀门301,回流管8上设置有第三阀门801,在对裂解釜进行加热的过程中,控制第一阀门201以及第二阀门301的打开,将热源气通过进气管2通入螺旋管103内,并通过出气管3排出,通过出气管3排出的气体仍具有一定温度,可通过回流管8回流到物料室7内,便于后续的使用,实现了热源气的循环利用,提高了热源气的利用效率。

24.在图1和图2中,进气管2以及出气管3与加热底座本体1的连接处均设置有固定块10,且在固定块10的内部设置有密封垫11,在对裂解釜进行加热的过程中,密封垫11可以确保进气管2以及出气管3与螺旋管103之间具有良好的密封性,避免因连接不紧密,导致热源气的泄漏 ,影响裂解釜的加热效果并造成一定的资源浪费。

25.在图1、图2和图3中,u型凹槽101的顶部开设有多个凹槽12,凹槽12内设置有伸缩杆13,且在伸缩杆13的外侧固定安装有插接块14,在裂解釜的安装过程中,将裂解釜卡进u型凹槽101内,使得裂解釜的壁体与u型凹槽101的内壁紧贴在一起,再控制伸缩杆13伸长,使得插接块14卡死在裂解釜的壁体上,确保裂解釜在工作过程中,不会发生晃动,避免因裂解釜的晃动,导致裂解釜与u型凹槽101贴合的不紧密,从而影响到裂解釜的加热效果。

26.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。