1.本实用新型涉及勘探能源技术领域,特别涉及一种用于保真取芯器高温高压工作环境的模拟舱。

背景技术:

2.在油气资源开采和深地科学研究领域中,为了测得的相关岩层物理力学参数,需要使用保真取芯率定平台获取深部原位保真岩芯,现有技术中的保真取芯率定平台包括有模拟舱,模拟舱的内部设置有用于容纳待钻岩样的岩芯舱,岩芯舱可为模拟不同深度温度压力环境条件提供结构和环境支持,初步实现了试验过程中深地原位应力、温度、孔压条件的假三轴模拟及控制。

3.而模拟舱是在模拟深地原位的高温高压环境下工作的,对模拟舱的刚度和强度必须有相应的高数值要求,但是现有技术中大多数的模拟舱体均呈中空圆柱结构,整体的强度和刚度较低,无法满足模拟深地条件,在使用过程中可能出现模拟舱体受压受热而产生变形,导致整个五保能力率定平台工作不稳定,严重影响保真取芯率定精度和测试效率;在模拟舱取出岩芯的过程中,需要将模拟舱体的两端拆卸,而现有技术中大多数的模拟舱体的两端的连接方式均是采用的法兰盘螺纹连接,造成模拟舱体的安装效率低下。

技术实现要素:

4.针对现有技术中的上述问题,本实用新型提供了一种用于保真取芯器高温高压工作环境的模拟舱,解决现有技术中的模拟舱体因整体强度和刚度较低而无法满足模拟深地高温高压条件的问题。

5.为了达到上述发明目的,本实用新型采用的技术方案如下:

6.提供一种用于保真取芯器高温高压工作环境的模拟舱,其包括呈中空圆柱结构的模拟舱体,模拟舱体的两端分别设置有连接部,连接部均呈圆柱结构,连接部的外圆直径大于模拟舱体中部直径;

7.位于模拟舱体顶部的连接部的上端面与模拟舱体的上端面之间设置有间距;位于模拟舱底部的连接部的下端面与模拟舱的下端面平齐;

8.位于模拟舱底部的连接部的下端面上设置有圆形安装槽。

9.本方案的基本原理为:模拟舱体的两端分别设置有连接部,使得模拟舱体的整体呈中间部分直径小,两端直径大,预留出壁厚增加的调整空间以提高模拟舱体的刚度和强度;同时模拟舱体的两端上的连接部可以方便模拟舱体的两端与其他部件的安装和拆卸,提高模拟舱体的安装拆卸效率。

10.进一步地,为了增加模拟舱体中间部分的结构强度和刚度,模拟舱体的中部圆周外壁上设置有多个加强圆环,多个加强圆环的轴线均与模拟舱体的轴线重合,多个加强圆环沿模拟舱体的轴线方向均匀布置。

11.进一步地,为了实现模拟舱体顶部与钻杆舱连接部分的密封性,模拟舱体顶部圆

周外壁上设置有多条呈圆环结构的密封圈安装槽。

12.进一步地,模拟舱体顶部的入口处和模拟舱底部的出口处均设置有倒角。

13.进一步地,位于模拟舱体顶部的连接部的上端面设置有第一限位槽,位于模拟舱底部的连接部的下端面设置有第二限位槽。

14.进一步地,位于模拟舱体顶部的连接部的上端面和位于模拟舱底部的连接部的下端面上均设置有多个安装孔,多个安装孔以模拟舱体轴线为中心环向均匀布置。

15.进一步地,位于模拟舱体顶部的连接部的下端面为与竖直平面之间的夹角为92

°

的锥度斜面,位于模拟舱底部的连接部的上端面为与竖直平面之间夹角为92

°

的锥度斜面。通过带沟槽的卡箍在夹紧固定两个连接部处,沟槽的测面连接部的锥度斜面配合,卡箍相向靠近移动时,迫使连接部移动,实现模拟舱体与其他零部件的固定连接。

16.进一步地,模拟舱体、两个连接部和多个加强圆环为一体车削成型,使得模拟舱为一体结构,整体性更好,加工为更方便快捷。

17.本实用新型的有益效果为:模拟舱体的两端分别设置有连接部,使得模拟舱体的整体呈中间部分直径小,两端直径大,预留出壁厚增加的调整空间以提高模拟舱体的刚度和强度;同时模拟舱体的两端上的连接部可以方便模拟舱体的两端与其他部件的安装和拆卸,提高模拟舱体的安装拆卸效率。

附图说明

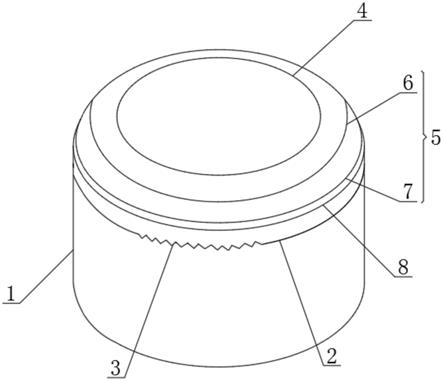

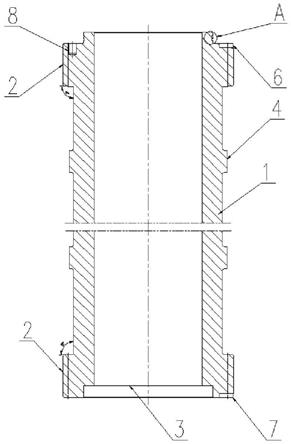

18.图1为一种用于保真取芯器高温高压工作环境的模拟舱的剖视结构示意图。

19.图2为模拟舱的俯视结构示意图。

20.图3为模拟舱的仰视结构示意图。

21.图4为图1中a处的放大结构示意图。

22.图5为模拟舱的连接结构示意图。

23.其中,1、模拟舱体;2、连接部;3、圆形安装槽;4、加强圆环;5、密封圈安装槽;6、第一限位槽;7、第二限位槽;8、安装孔;9、卡箍。

具体实施方式

24.下面对本实用新型的具体实施方式进行描述,以便于本技术领域的技术人员理解本实用新型,但应该清楚,本实用新型不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本实用新型的精神和范围内,这些变化是显而易见的,一切利用本实用新型构思的发明创造均在保护之列。

25.如图1~5所示,本实用新型提供的一种用于保真取芯器高温高压工作环境的模拟舱,其包括呈中空圆柱结构的模拟舱体1,模拟舱体1的两端分别设置有连接部2,连接部2均呈圆柱结构,连接部2的外圆直径大于模拟舱体1中部直径;模拟舱体1的两端分别设置有连接部2,使得模拟舱体1的整体呈中间部分直径小,两端直径大,预留出壁厚增加的调整空间以提高模拟舱体1的刚度和强度;同时模拟舱体1的两端上的连接部2可以方便模拟舱体1的两端与其他部件的安装和拆卸,提高模拟舱体1的安装拆卸效率。模拟舱体1顶部的入口处和模拟舱底部的出口处均设置有倒角。

26.位于模拟舱体1顶部的连接部2的上端面与模拟舱体1的上端面之间设置有间距,

模拟舱体1顶部相对于连接部2的上端面的凸出,模拟舱体1顶部在与其他零部件连接时,其他零部件的连接端面上设置有与模拟舱体1顶部匹配的凹槽,模拟舱体1顶部可以与其他零部件形成类似于键槽配合的连接方式,且在连接后,其他零部件的端面与位于模拟舱体1顶部的连接部2的上端面接触,提升模拟舱体1顶部与其他零部件的连接稳定性。

27.模拟舱体1顶部圆周外壁上设置有多条呈圆环结构的密封圈安装槽5,可以实现模拟舱体1顶部与其他零部件连接部分的密封性,比如说模拟舱体1顶部与保真取芯率定平台中的钻杆舱连接部分。

28.位于模拟舱底部的连接部2的下端面与模拟舱的下端面平齐;位于模拟舱底部的连接部2的下端面上设置有圆形安装槽3,圆形安装槽3可以用来安装其他零部件,在其他零部件与模拟舱底部连接时,其他零部件的端部设置于圆形安装槽3配合的连接凸起,连接凸起与圆形安装槽3的配合实现连接固定;比如说模拟舱体1底部与保真取芯率定平台中的底部油缸连接部分。

29.模拟舱体1的中部圆周外壁上设置有多个加强圆环4,多个加强圆环4的轴线均与模拟舱体1的轴线重合,多个加强圆环4沿模拟舱体1的轴线方向均匀布置。多个加强圆环4的设置,进一步的加强了模拟舱体1中间部分的结构强度和刚度,使得模拟舱满足深部高温高压环境模拟的技术要求。

30.位于模拟舱体1顶部的连接部2的上端面设置有第一限位槽6,位于模拟舱底部的连接部2的下端面设置有第二限位槽7,与模拟舱体1顶部连接的零部件上设置有与第一限位槽6匹配的限位槽,与模拟舱体1底部连接的零部件上设置有与第二限位槽7匹配的限位槽,当多个零部件与模拟舱体1的两端连接时,在第一限位槽6和第二限位槽7内设置有限位块,限制模拟舱体1相对于零部件的转动自由度,使其安装位置固定。

31.位于模拟舱体1顶部的连接部2的上端面和位于模拟舱底部的连接部2的下端面上均设置有多个安装孔8,多个安装孔8以模拟舱体1轴线为中心环向均匀布置。

32.位于模拟舱体1顶部的连接部2的下端面为与竖直平面之间的夹角为92

°

的锥度斜面,位于模拟舱底部的连接部2的上端面为与竖直平面之间夹角为92

°

的锥度斜面。通过带沟槽的卡箍9在夹紧固定两个连接部2处,沟槽的测面连接部2的锥度斜面配合,卡箍9相向靠近移动时,迫使连接部2移动,实现模拟舱体1与其他零部件的固定连接。

33.模拟舱体1、两个连接部2和多个加强圆环4为一体车削成型,使得模拟舱为一体结构,整体性更好,加工为更方便快捷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。