1.本实用新型涉及机械装置及运输技术领域。更具体地说,本实用新型涉及一种非公路自卸车车架装配式铰座横梁结构。

背景技术:

2.柔性非公路自卸车车架零部件之间的连接方式多为铆接或螺接,其特点是装配效率高,工艺简洁,零部件互换性强。而车架尾部铰座横梁与车架的连接方式多为焊接式,需要在车架纵梁上开大孔,其缺点是生产效率低,工艺繁琐,互换性差。

技术实现要素:

3.本实用新型的目的是提供一种非公路自卸车车架装配式铰座横梁结构,以实现铰座横梁与车架纵梁的螺栓连接,避免了在车架纵梁上开大孔焊接。

4.为了实现根据本实用新型的目的和其它优点,提供了一种非公路自卸车车架装配式铰座横梁结构,包括:

5.两个连接板,其沿车架的纵向左右对称且竖直设置,所述两个连接板上均贯穿设有多个高强螺栓孔组,所述两个连接板的后侧上方均设有第一凸出部;

6.两个立板,其沿车架的纵向左右对称且竖直设置,所述两个立板设于所述两个连接板之间并靠近所述两个连接板的后侧,所述两个立板的后侧上方均设有与所述第一凸出部相对的第二凸出部;

7.小管梁,其沿车架的横向水平设于所述两个连接板之间,所述小管梁的两端分别与所述两个连接板的前侧固定连接;

8.大管梁,其沿车架的横向水平设于所述两个立板之间,所述大管梁的两端分别贯穿所述两个立板的前侧与所述两个连接板固定连接;

9.两个轴套,其分别沿车架的横向水平设于相邻的所述第一凸出部和所述第二凸出部之间,所述两个轴套的两端分别贯穿所述第一凸出部和所述第二凸出部并与所述第一凸出部和所述第二凸出部固定连接。

10.优选的是,所述的非公路自卸车车架装配式铰座横梁结构,所述两个立板为类三角形板,所述大管梁贯穿所述两个立板的位于前侧的底部一角设置,所述两个轴套贯穿所述两个立板的顶部一角设置。

11.优选的是,所述的非公路自卸车车架装配式铰座横梁结构,所述两个立板的后端面均向前凹陷形成第一缺口,所述两个连接板的后端面均向前凹陷形成第二缺口,所述第一缺口和所述第二缺口能相互重合。

12.优选的是,所述的非公路自卸车车架装配式铰座横梁结构,所述两个连接板上均贯穿设有多个销孔。

13.优选的是,所述的非公路自卸车车架装配式铰座横梁结构,所述两个连接板上均贯穿设有小管梁孔和大管梁孔,所述小管梁的两端分别伸入所述小管梁孔内并与所述两个

连接板固定连接,所述大管梁的两端分别伸入所述大管梁孔内并与所述两个连接板固定连接。

14.本实用新型至少包括以下有益效果:

15.第一、本实用新型的铰座横梁可通过螺栓与车架纵梁连接,进而避免了在车架上开大孔焊接,安装工艺简单,效率高,互换性强。

16.第二、本实用新型的铰座横梁能够支持铰轴完成非公路自卸车料斗翻转的功能,同时能在保证车架尾部开档精度的前提下提高车架尾部的刚度,充当一个具有强抗扭刚度的横梁。

17.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

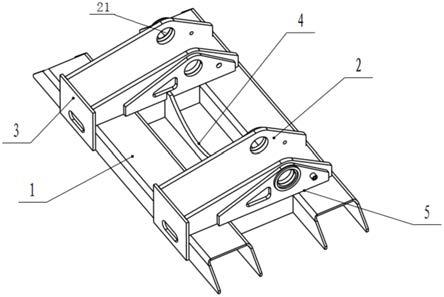

18.图1是根据本实用新型一个实施例的铰座横梁的结构示意图;

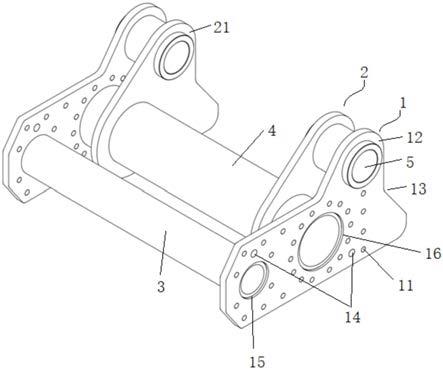

19.图2是根据本实用新型一个实施例的铰座横梁的装配示意图。

具体实施方式

20.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

21.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1、图2所示,本实用新型提供一种非公路自卸车车架装配式铰座横梁结构,包括:

23.两个连接板1,其沿车架的纵向左右对称且竖直设置,所述两个连接板1上均贯穿设有多个高强螺栓孔组11,所述两个连接板1的后侧上方均设有第一凸出部12;

24.两个立板2,其沿车架的纵向左右对称且竖直设置,所述两个立板2设于所述两个连接板1之间并靠近所述两个连接板1的后侧,所述两个立板2的后侧上方均设有与所述第一凸出部12相对的第二凸出部21;

25.小管梁3,其沿车架的横向水平设于所述两个连接板1之间,所述小管梁3的两端分别与所述两个连接板1的前侧固定连接;

26.大管梁4,其沿车架的横向水平设于所述两个立板2之间,所述大管梁4的两端分别贯穿所述两个立板2的前侧与所述两个连接板1固定连接;

27.两个轴套5,其分别沿车架的横向水平设于相邻的所述第一凸出部12和所述第二凸出部21之间,所述两个轴套5的两端分别贯穿所述第一凸出部12和所述第二凸出部21并与所述第一凸出部12和所述第二凸出部21固定连接。

28.上述实施方案中,非公路自卸车车架装配式铰座横梁结构,包括两个连接板1、两

个立板2、小管梁3、大管梁4和两个轴套5,其中,两个连接板1和两个立板2均沿车架的纵向左右对称且竖直设置,两个连接板1上贯穿设有多个与车架纵梁6通过高强螺栓7连接的高强螺栓孔组11,两个连接板1的后侧上方设有第一凸出部12,两个立板2设于两个连接板1之间并靠近两个连接板1的后侧,两个立板2的上方设有与第一凸出部12相对的第二凸出部21;小管梁3、大管梁4和两个轴套5均沿车架的横向水平设置,小管梁2的两端分别与两个连接板1的前侧焊接固定,大管梁4的两端分别贯穿两个立板2的前侧与两个连接板1焊接固定,大管梁4的侧壁与两个立板2焊接固定,两个轴套5分别设于相邻的第一凸出部12和第二凸出部21之间,轴套5的两端分别贯穿第一凸出部12和第二凸出部21并与第一凸出部12和第二凸出部21焊接固定,轴套5用于装配铰轴。

29.本实用新型通过在两个连接板上设置多个高强螺栓孔组,使得铰座横梁可以通过连接板上的高强螺栓孔组与车架纵梁螺接,避免了在车架纵梁上开大孔焊接,安装工艺简单,效率高,互换性强;铰座横梁结构整体为一个左右对称结构,大管梁贯穿立板与连接板,承受左右铰点的弯矩,在偏载时克服扭矩,小管梁起辅助加强作用,结构整体的抗扭刚度强。

30.在另一技术方案中,所述的非公路自卸车车架装配式铰座横梁结构,所述两个立板2为类三角形板,所述大管梁4贯穿所述两个立板2的位于前侧的底部一角设置,所述两个轴套5贯穿所述两个立板2的顶部一角设置。这里,将立板设置为类三角形板,以提高立板的支撑稳定性。

31.在另一技术方案中,所述的非公路自卸车车架装配式铰座横梁结构,所述两个立板2的后端面均向前凹陷形成第一缺口,所述两个连接板1的后端面均向前凹陷形成第二缺口13,所述第一缺口13和所述第二缺口能相互重合。这里,通过在立板和连接板的后端面设置第一缺口和第二缺口,以立板和连接板的受力更均匀,避免应力集中。

32.在另一技术方案中,所述的非公路自卸车车架装配式铰座横梁结构,所述两个连接板1上均贯穿设有多个销孔14,每个销孔14通过与其过盈配合的圆柱销8与车架纵梁6连接。这里,通过在连接板上增设销孔,装配后,高强螺栓组预紧力提供的板间摩擦力和圆柱销的抗剪切能力相配合,可以有效防止连接板与车架纵梁间的位移,以满足车架尾部大刚度的要求。

33.在另一技术方案中,所述的非公路自卸车车架装配式铰座横梁结构,所述两个连接板1上均贯穿设有小管梁孔15和大管梁孔16,所述小管梁3的两端分别伸入所述小管梁孔15内并与所述两个连接板1固定连接,所述大管梁4的两端分别伸入所述大管梁孔16内并与所述两个连接板1固定连接。这里,通过在连接板上增设小管梁孔和大管梁孔,以便于小管梁和大管梁的焊接固定。

34.具体的,如图1、图2所示,所述多个高强螺栓孔组11包括沿所述小管梁孔15的外侧周向间隔设置的第一高强螺栓孔组,设于所述第一高强螺栓孔组的上方并沿车架的纵向间隔设置的第二高强螺栓孔组,设于所述第一高强螺栓孔组的下方并沿车架的纵向间隔设置的第三高强螺栓孔组,沿所述大管梁孔16的外侧周向间隔设置的第四高强螺栓孔组,以及设于所述第三高强螺栓孔组的后侧并沿竖向间隔设置的第五高强螺栓孔组。所述多个销孔14为两个销孔,且其中一个销孔设于连接板1的上部并位于所述第一高强螺栓孔组和第二高强螺栓孔组之间,另一个销孔设于连接板1的下部并位于所述第四高强螺栓孔组和第五

高强螺栓孔组之间。

35.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。