1.本实用新型涉及导电滑环相关技术领域,特别涉及一种用于导电滑环的全自动刷丝成型机构。

背景技术:

2.导电滑环可以用在任何要求连续旋转、从固定位置到旋转位置传输电源和信号的机电系统中,能够有效提高系统性能,简化系统结构,避免导线在旋转过程中造成扭伤。

3.导电滑环包括有装配精密的刷架和刷丝,其中刷架包括两个插丝面,插丝面上开有插丝孔,刷丝包括顶臂和位于顶臂两侧的两侧臂,两侧臂插入插丝孔;这种高精度的装配对刷丝本身的加工精度、合格程度也提出了很高的要求,但目前关于刷丝制作基本都是通过人工操作或是半自动化结合人工操作,易导致刷丝存在有翘脚、不规整、不统一等产品瑕疵问题,进而导致刷架和刷丝装配存在偏差、导电滑环合格率低、插丝报废等情况,同时人工操作或是半自动化的刷丝制作还存在着稳定性差、返工率高、效率低、成本高等诸多缺陷。

4.为了克服现有技术存在的缺陷,本实用新型提出一种用于导电滑环的全自动刷丝成型机构,特别是一种能够有效实现刷丝自动成型的全自动刷丝生产安装装置,具有加工精度高、产品合格率高、返工率低、效率高、稳定性强、结构设计巧妙、使用寿命长、成本低等诸多优势。

技术实现要素:

5.本实用新型克服了上述现有技术中存在的不足,提供了一种用于导电滑环的全自动刷丝成型机构,特别是一种能够有效实现刷丝自动成型的全自动刷丝生产安装装置,具有加工精度高、产品合格率高、返工率低、效率高、稳定性强、结构设计巧妙、使用寿命长、成本低等诸多优势。

6.本实用新型的技术方案是这样实现的:

7.一种用于导电滑环的全自动刷丝成型机构,包括:

8.内膜具,包括成型顶面、位于成型顶面两侧的两个成型侧面;

9.外模具,其配置有用以驱动其朝向内模具位移的外模具位移驱动件,其包括与成型顶面对应的压丝块、与两个成型侧面对应的位于压丝块两侧的夹型块,两侧夹型块配置有用以驱动其相向位移的夹型块位移驱动件;

10.控制系统,与机构连接,用以控制机构运行;

11.机架,配置为机构的支撑主体;

12.所述外模具朝向内模具位移依次使压丝块压住置于成型顶面上的原丝、使夹型块裁断原丝、使夹型块折弯原丝,最后两侧夹型块相向位移夹住两个成型侧面上的原丝使其成型为刷丝。

13.本实用新型机构结合了外模具、内模具以及控制它们运行的控制系统,实现了刷

丝成型的全自动化过程,使刷丝加工制作精度高、合格率高、效率高、稳定性强等;并且本实用新型仅仅在外模具朝向内模具位移的动作过程中就可以依次实现原丝定位、原丝裁断、原丝弯折,然后两侧夹型块夹住原丝后就能形成刷丝,通过简化的结构就能实现多种功能,结构设计十分巧妙、稳定性强、使用寿命长、成本低;其中压丝块压住原丝避免其产生滑移,保证后续刷丝成型的稳定性、准确性。

14.作为优选,所述压丝块与外模具位移驱动件之间连接有弹性件,弹性件包括伸缩导向杆、套设在伸缩导向杆外周的弹簧。

15.伸缩导向杆保证压丝块位移方向的稳定性,弹簧用以实现压丝块弹性压丝;当压丝块压住内模具、其余外模具部分又持续下压位移时,压丝块在弹性件的作用下不再下压位移,即压丝块始终压住原丝且又不损伤原丝,同时也不影响两侧夹型块的继续位移和相向位移,结构设计十分巧妙。

16.作为优选,所述两侧夹型块上分别开有导向槽,在夹型块朝内模具位移的过程中,内模具两侧的原丝置于导向槽内。

17.导向槽的设置可以有效避免在弯折原丝时原丝跑丝,避免出现翘脚、不规整情况,保证刷丝形成的稳定性,提高合格率。

18.作为优选,所述内模具呈长条状,在内模具成型顶面侧设有推丝件,推丝件推动成型顶面上的成型刷丝沿内模具长度方向位移进而使成型刷丝远离成型顶面。

19.推丝件直接推动成型在成型顶面上的刷丝使其沿着内模具位移,直到推至远离成型顶面的内模具部分上,然后推丝件复位,以便机构继续进行刷丝成型工作,整个结构简单、设计巧妙,既有效简化了设备结构又提高了工作效率;同时便于取走已推出的成型刷丝。

20.作为优选,所述内模具一端处设有用以夹住成型刷丝的夹丝爪。

21.夹丝爪朝向成型刷丝位移并将其夹住,其中夹丝爪可以将成型刷丝插入刷架,也可以直接放入下料仓内。

22.作为优选,包括用以将原丝传送至内模具、外模具之间的原丝传送组件,其包括分别置于成型顶面两侧的送丝件和引丝件。

23.送丝件和引丝件具有导向和定位作用,使原丝稳定地穿过并置于内模具、外模具之间,以避免在成型工作时原丝两头弯曲变形和偏移,保证刷丝成型的稳定性。

24.作为优选,送丝件包括至少两个滚丝轮,在滚丝轮之间形成滚丝缝,在滚丝缝两端分别设有与其相通的第一引丝通道和第二引丝通道;

25.引丝件包括第三引丝通道,配置有用以驱动其朝向第二引丝通道位移并使两者通道口对接的通道驱动件;

26.通过通道驱动件使第三引丝通道与第二引丝通道的通道口对接,滚丝轮带动原丝依次穿过第一引丝通道、滚丝缝、第二引丝通道后进入第三引丝通道,然后第三引丝通道复位并使原丝一端部置于其内。

27.通过滚丝轮送丝不仅可以保证送丝的方向性,也可以根据需要调整送丝长度,即可以根据所需送丝长度来调整滚丝轮的转动角度;所述第一引丝通道、第二引丝通道、第三引丝通道的设置具有导向和定位作用,避免原丝两头弯曲变形和偏移,保证刷丝成型的稳定性。

28.作为优选,所述夹型块外侧上设有一下压斜度面,在通道驱动件上设有一可与下压斜度面贴合的后退斜度面,当夹型块朝向内模具位移时,下压斜度面压住后退斜度面使通道驱动件带动第三引丝通道远离内模具位移。

29.当夹型块朝向内模具位移时,下压斜度面压住后退斜度面使通道驱动件带动第三引丝通道远离内模具位移,进而使置于第三引丝通道内的原丝端部退出,这样在成型刷丝的过程中有效避免位于第三引丝通道内的原丝端部被折弯;其中置于第三引丝通道的原丝端部长度短于第三引丝通道后退的距离。

30.作为优选,所述第一引丝通道为穿设在第一固定件上的第一针管的管道、第二引丝通道为穿设在第二固定件的通道、第三引丝通道为连接在通道驱动件上的第三针管的管道,其中第二固定件所靠向内模具的端面为原丝裁断面。

31.在外模具朝向内模具位移的过程中,其中使夹型块裁断原丝,指的是夹型块上的切口沿着原丝裁断面位移,进而将原丝裁断。

32.作为优选,至少一个滚丝轮配置有用以驱动其转动的轮驱动件,各滚丝轮分别设有一个齿轮且相邻齿轮之间啮合。

33.齿轮的设计保证了滚丝轮之间可以有效转动,不打滑,进而提高送丝长度的精度,提高产品合格率。

34.本实用新型采用了上述技术方案的有益效果是:

35.本实用新型提供了一种用于导电滑环的全自动刷丝成型机构,特别是一种能够有效实现刷丝自动成型的全自动刷丝生产安装装置,具有加工精度高、产品合格率高、返工率低、效率高、稳定性强、结构设计巧妙、使用寿命长、成本低等诸多优势。本实用新型机构结合了外模具、内模具以及控制它们运行的控制系统,实现了刷丝成型的全自动化过程,使刷丝加工制作精度高、合格率高、效率高、稳定性强等;并且本实用新型仅仅在外模具朝向内模具位移的动作过程中就可以依次实现原丝定位、原丝裁断、原丝弯折,然后两侧夹型块夹住原丝后就能形成刷丝,通过简化的结构就能实现多种功能,结构设计十分巧妙、稳定性强、使用寿命长、成本低。

附图说明

36.图1为本实施例刷架的结构示意图;

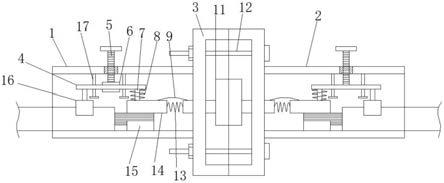

37.图2为本实施例机构的整体结构示意图;

38.图3为图2中去掉滚丝筒的另一角度结构示意图;

39.图4为图3中c部的放大结构示意图;

40.图5为本实施例机构的部分结构示意图;

41.图6为图5的另一角度结构示意图;

42.图7为图5另一角度的爆炸结构示意图;

43.图8为本实施例刷丝装配组件的结构示意图;

44.图9为图8中a部的放大结构示意图;

45.图10为本实施例刷丝装配组件的爆炸结构示意图;

46.图11为图10中b部的放大结构示意图;

47.图12为本实施例机构的部分爆炸结构示意图;

48.图13为图12中d部的放大结构示意图。

具体实施方式

49.本实用新型的具体实施方式如下:

50.需要说明的是,本实施例涉及的导电滑环包括刷架7000、刷丝,其中刷架7000(如图1所示)包括两个插丝面7001、置于刷架一端的凸柱7002,每个插丝面上开有多对依次排列的插丝孔7003,其中刷丝包括顶臂和位于顶臂两侧的两侧臂,刷丝整体呈u型状,两侧臂分别插入一对插丝孔内。

51.实施例:

52.一种用于导电滑环的全自动刷丝成型机构,如图1-13所示,包括:

53.内膜具3101,整体呈长条状,包括成型顶面3101a、位于成型顶面3101a两侧的两个成型侧面3101b,即其截面外缘与刷丝形状一致,其定位面包括定位顶面;

54.外模具3102,连接配置有用以驱动其朝向内模具3101位移的外模具位移驱动件3103,外模具3102包括与成型顶面3101a对应的压丝块3102a、与两个成型侧面3101b对应的位于压丝块3102a两侧的夹型块3102b,两侧夹型块3102b配置有用以驱动其相向位移的夹型块位移驱动件3102b1;

55.原丝传送组件3300,用以将原丝传送至内模具3101、外模具3102之间;

56.控制系统,与机构连接,用以控制机构运行;

57.机架6000,配置为机构的支撑主体;

58.所述外模具3102朝向内模具3101位移时依次使压丝块3102a压住置于成型顶面3101a上的原丝、使夹型块3102b裁断原丝、使夹型块3102b折弯原丝,最后两侧夹型块3102b相向位移夹住两个成型侧面3101b上的原丝使其成型为刷丝。

59.其中,压丝块3102a与外模具位移驱动件3103之间连接有弹性件3104,弹性件3104具体包括用以保证压丝块3102a位移方向稳定的伸缩导向杆3104a、套设在伸缩导向杆3104a外周的用以实现压丝块3102a弹性压丝的弹簧3104b;当压丝块3102a压住内模具3101、其余外模具3102部分又持续下压位移时,压丝块3102a在弹性件3104的作用下不再位移,即压丝块3102a始终压住原丝且又不损伤原丝,同时也不影响两侧夹型块3102b的继续位移和相向位移。

60.所述两侧夹型块3102b上分别开有导向槽(未图示),在夹型块3102b朝内模具3101位移的过程中,内模具3101两侧的原丝置于导向槽内,可以有效避免弯折原丝时跑丝,保证刷丝形成的稳定性。

61.进一步地,在内模具3101成型顶面3101a侧设有推丝件3105,其配置有推丝驱动件3105a,推丝驱动件3105a驱动推丝件3105推动成型顶面3101a上的成型刷丝沿内模具3101长度方向位移进而使成型刷丝远离成型顶面3101,然后推丝件3105复位,便于制造新的刷丝,也便于对成型刷丝进行收取。

62.在所述原丝传送组件3300旁设有一饶有原丝的滚丝筒3301,原丝传送机构3300具体包括分别置于成型顶面3101a两侧的送丝件3302和引丝件3303,其中:

63.送丝件3302包括两个滚丝轮3302a,在滚丝轮3302a之间形成滚丝缝,在滚丝缝两端分别设有与其相通的第一引丝通道3302b和第二引丝通道3302c,其中一个滚丝轮3302a

配置有用以驱动其转动的轮驱动件3302a2,该轮驱动件3302a2具体为电机,被传送的原丝长度由滚丝轮3302a的转动角度控制;为了保证送丝时不出现打滑和送丝长度的准确,提高送丝稳定性和效率,两个滚丝轮3302a各自设有一个齿轮且两个齿轮3302a3相啮合以实现两个滚丝轮3302a的有效转动;

64.引丝件3303包括第三引丝通道3303a,配置有用以驱动其朝向第二引丝通道3302c位移并使两者通道口对接的通道驱动件3303b;

65.通过通道驱动件3303b使第三引丝通道3303a与第二引丝通道3302c的通道口对接,滚丝轮3302a带动原丝依次穿过第一引丝通道3302b、滚丝缝、第二引丝通道3302c后进入第三引丝通道3303a,然后第三引丝通道3303a复位并使原丝一端部置于其内。

66.其中,所述第一引丝通道3302b为穿设在第一固定件3302b1上的第一针管3302b2的管道、第二引丝通道3302c为穿设在第二固定件3302c1的通道、第三引丝通道3303a为连接在通道驱动件3303b上的第三针管3303a1的管道,所述第二固定件3302c1所靠向内模具3101的端面为原丝裁断面3302c11。

67.为了避免外模具3102朝向内模具3101位移时将置于第三引丝通道3303a内的原丝折弯,在夹型块3102b外侧上设有一具有导向作用的下压斜度面3102b2,在通道驱动件3303b上设有一可与下压斜度面3102b2贴合的后退斜度面3303b1,当外模具3102带动夹型块3102b朝向内模具3101位移时,下压斜度面3102b2压住后退斜度面3303b1使通道驱动件3303b带动第三引丝通道3303a远离内模具3101位移,进而使置于第三引丝通道3303a内的原丝端部退出,在成型刷丝的过程中有效避免原丝端部被折弯,与此同时,外模具3102的切口沿着原丝裁断面3302c11位移将原丝另一端裁断;其中,置于第三引丝通道3303a的原丝端部长度短于第三引丝通道3303a后退的距离。

68.进一步地,机构还包括刷丝装配组件3200,其包括:

69.夹丝爪3201,用以夹住成型刷丝并插入刷架7000插丝孔7003;

70.所述夹丝爪3201配置有用以驱动其开合的夹丝爪驱动件3203,并连接有用以带动夹丝爪3201位移以使夹丝爪3201夹住刷丝并插入刷架的夹丝爪位移驱动件3202。

71.所述外模具3102、刷丝装配组件3200沿着内模具3101长度方向依次设置,在内模具3101上设有与刷丝装配组件3200对应的定位顶面3101c,在定位顶面3101c开有用以放置刷丝顶臂的定位槽3101c1,在定位槽3101c1两端侧分别设有一定位件3101d,两个定位件3101d配置有用以驱动连两者反向位移的定位件驱动件3101d1。

72.所述推丝件3105推动成型刷丝使其顶臂置于定位槽3101c1时,两个定位件3101d置于两刷丝侧臂内,然后两个定位件3101d反向位移推动刷丝侧臂以调整刷丝位置,夹丝爪3201夹取调整好的刷丝并插丝。

73.其中定位面3101c窄于成型顶面3101a、定位件3101d上端面低于定位面3101c(或定位槽3101c1)上端面,由此在定位槽3101c1的两端形成夹丝空间3101c2,即当刷丝顶臂置于定位槽3101c1内并由定位件3101d定位时,刷丝顶臂与两侧臂之间形成的两个弯折处分别置于两个夹丝空间3101c2内。

74.所述夹丝爪3201包括两对用以分别夹住两个弯折处(保证了在夹丝时的定位),然后定位件3101d复位,夹丝爪3201位移至刷架处并将刷丝插入,然后夹丝爪3201复位且夹爪闭合,夹丝爪3201朝向刷丝位移使闭合的夹丝爪3201端部下压刷丝顶臂,使刷丝更进一步

地插入刷架内,然后夹丝爪3201复位等待夹取等下一个刷丝。

75.前述关于机构的结构作为第一整体连接有用以带动其朝向或远离旁侧固定的刷架位移的整体位移组件3400与连接,所述刷架由刷架夹持爪夹住凸柱7002而固定;其中第一整体连接在一基板3500上;所述整体位移机构3400具体包括:

76.滚珠丝杆3401,在其一端部处连接有整体位移驱动件3406、在其两端部处连接有支撑座3402、在其中部处连接有螺母座3405,其中支撑座3402与机架6000连接,螺母座3405同时与机架6000、基板3500连接;

77.导轨3403与滑块3404,其中导轨3403连接于基板3500、机架6000的其中一个上,滑块3404连接于另一个上;

78.第一整体每完成一次刷丝成型及装配动作后,滚珠丝杆3401带动第一整体朝向对应刷架位移一个单位距离d,然后第一整体再进行刷丝成型及装配动作,以此重复完成刷架一插丝面7001的刷丝装配,在完成刷架一插丝面的刷丝有序装配,然后整体位移机构带动第一整体复位。其中整体位移驱动件3406具体为伺服电机,用以保证控制第一整体位移距离的精准性。

79.本实施例所述的外模具位移驱动件3103、夹型块位移驱动件3102b1、通道驱动件3303b、推丝驱动件3105a、夹丝爪驱动件3203、夹丝爪位移驱动件3202、定位件驱动件3101d1可以为气缸件。

80.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。