1.本实用新型属于直发器技术领域,尤其涉及一种直发器的控温电路、直发器电路和直发器。

背景技术:

2.直发器是通过电流加热直发器的mch(metal ceramics heater,金属陶瓷发热体)发热体、ptc(positive temperature coefficient,正温度系数热敏电阻)发热体、发热丝或发热膜,传导到导热板发热。通过把头发加热,软化,然后再冷却,以达到直发的目的。

3.现有直发器的上下发热体采用并联控制,因发热体材质、密度等原因的存在,上下发热体在同时加热时,导致加热速度不同,最终导致作用到导热板表面时,形成温差,无法实现精准控温。

技术实现要素:

4.本实用新型的目的在于提供一种直发器的控温电路,旨在解决传统的发热体控温方式存在无法精准控温的问题。

5.本实用新型实施例的第一方面提了一种直发器的控温电路,所述直发器包括第一发热体和第二发热体,所述直发器的控温电路包括:

6.电源输入端;

7.与所述第一发热体和所述电源输入端分别连接的第一加热电路;

8.与所述第二发热体和所述电源输入端分别连接的第二加热电路;

9.用于检测所述第一发热体的温度的第一温度检测电路;

10.用于检测所述第二发热体的温度的第二温度检测电路;

11.分别与所述第一加热电路、所述第二加热电路、所述第一温度检测电路和所述第二温度检测电路连接的控制电路;

12.所述控制电路受所述第一发热体的温度和预设温度阈值触发控制所述第一加热电路通断,以及受所述第二发热体的温度和预设温度阈值触发控所述第二加热电路通断,以驱动所述第一发热体和所述第二发热体分别加热。

13.优选地,所述第一发热体和第二发热体为mch发热体,所述第一温度检测电路包括第一采样电阻,所述第二温度检测电路包括第二采样电阻;

14.所述电源输入端、所述第一采样电阻、所述第一加热电路和所述第一发热体依次连接,所述第一采样电阻的两端还分别与所述控制电路的信号端连接;

15.所述电源输入端、所述第二采样电阻、所述第二加热电路和所述第二发热体依次连接,所述第二采样电阻的两端还分别与所述控制电路的信号端连接。

16.优选地,所述第一发热体和第二发热体同为mch发热体、ptc发热体、发热丝和发热膜中的一者,所述第一温度检测电路包括第一热敏元件和第一电阻,所述第二温度检测电路包括第二热敏元件和第二电阻;

17.所述第一热敏元件贴设于所述第一发热体,所述第一电阻的第一端与正电源端连接,所述第一电阻的第二端与所述第一热敏元件的第一端共接构成所述第一温度检测电路的信号端,所述第一热敏元件的第二端接地;

18.所述第二热敏元件贴设于所述第二发热体,所述第二电阻的第一端与所述正电源端连接,所述第二电阻的第二端与所述第二热敏元件的第一端共接构成所述第二温度检测电路的信号端,所述第二热敏元件的第二端接地。

19.优选地,所述第一温度检测电路还包括第三热敏元件和第三电阻,所述第二温度检测电路还包括第四热敏元件和第四电阻;

20.所述第三热敏元件贴设于所述第一发热体,所述第三电阻的第一端与正电源端连接,所述第三电阻的第二端与第三热敏元件的第一端和所述控制电路的信号端互连,所述第三热敏元件的第二端接地;

21.所述第四热敏元件贴设于所述第二发热体,所述第四电阻的第一端与所述正电源端连接,所述第四电阻的第二端与第四热敏元件的第一端和所述控制电路的信号端互连,所述第四热敏元件的第二端接地。

22.优选地,所述第一加热电路包括第一可控硅,所述第二加热电路包括第二可控硅。

23.本实用新型实施例的第二方面提了一种直发器电路,包括电源电路和如上所述的直发器的控温电路;

24.所述电源电路与所述直发器的控温电路电性连接。

25.优选地,所述直发器电路还包括用于输入预设温度阈值、以及控制直发器电路开启和关断的手动控件;

26.所述手动控件与所述直发器的控温电路和或所述电源电路对应连接。

27.优选地,所述直发器电路还包括用于显示所述直发器电路的工作参数和工作状态的显示电路;

28.所述显示电路与所述直发器的控温电路和或所述电源电路对应连接。

29.本实用新型实施例的第三方面提了一种直发器,包括第一导热板、第二导热板、第一发热体、第二发热体和如上所述的直发器电路;

30.所述第一导热板贴设于所述第一发热体,所述第二导热板贴设于所述第二发热体,所述直发器电路分别与所述第一发热体和所述第二发热体分别对应电性连接。

31.优选地,所述第一导热板和所述第二导热板同为铝板和陶瓷板中的一者。

32.本实用新型实施例与现有技术相比存在的有益效果是:上述的直发器的控温电路通过对两个发热体分开测温,以及采用两个加热电路分开驱动加热,控制电路根据两个发热体的实时温度以及与预设温度阈值进行分开控温,使其均能达到预设温度阈值,提高了控温精度,不受两个发热体材质、密度等因素的影响,使得作用到导热板温度达到一致,保证直发效果。

附图说明

33.图1为本实用新型实施例提供的直发器的控温电路的模块结构示意图;

34.图2为本实用新型实施例提供的直发器的控温电路的第一种电路结构示意图;

35.图3为本实用新型实施例提供的直发器的控温电路的第二种电路结构示意图;

36.图4为本实用新型实施例提供的直发器的控温电路的第三种电路结构示意图;

37.图5为本实用新型实施例提供的直发器电路的第一种模块结构示意图;

38.图6为本实用新型实施例提供的直发器电路的第二种模块结构示意图;

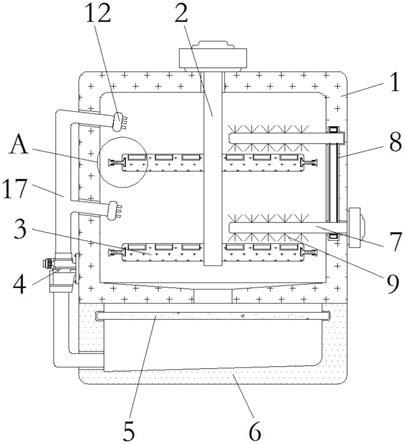

39.图7为本实用新型实施例提供的直发器的模块结构示意图。

具体实施方式

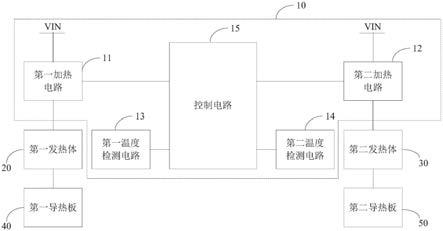

40.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.本实用新型实施例的第一方面提了一种直发器的控温电路10,其中,直发器包括与控温电路10连接的第一发热体20和第二发热体30,直发器还包括与第一发热体20相对设置的第一导热板40,以及与第二发热体30相对设置的第二导热板50,发热体发热后传导至导热板,通过把头发加热,软化,然后再冷却,以达到直发的目的。

43.如图1所示,本实施例中,直发器的控温电路10包括:

44.电源输入端vin;

45.与第一发热体20和电源输入端vin分别连接的第一加热电路11;

46.与第二发热体30和电源输入端vin分别连接的第二加热电路12;

47.用于检测第一发热体20的温度的第一温度检测电路13;

48.用于检测第二发热体30的温度的第二温度检测电路14;

49.分别与第一加热电路11、第二加热电路12、第一温度检测电路13和第二温度检测电路14连接的控制电路15;

50.控制电路15受第一发热体20的温度和预设温度阈值触发控制第一加热电路11通断,以及受第二发热体30的温度和预设温度阈值触发控第二加热电路12通断,以驱动第一发热体20和第二发热体30分别加热。

51.本实施例中,电源输入端vin可为直发器的电源输入端vin,或者为直发器内部的电源电路60的电源输出端,电源输入端vin用于输入工作电源,并通过第一加热电路11和第二加热电路12输出至第一发热体20和第二发热体30,实现电源驱动,使得第一发热体20和第二发热体30受电发热,并传导至对应的导热板。

52.工作时,用户通过对应的手动控件70开启直发器以及输入预设温度阈值,电源输入端vin得电,控制电路15通过第一温度检测电路13和第二温度检测电路14获取第一发热体20和第二发热体30的实时温度,当检测到当前实时温度小于预设温度阈值时,控制电路15控制第一加热电路11和第二加热电路12导通,此时,工作电源通过第一加热电路11和第二加热电路12输出至第一发热体20和第二发热体30,实现电源驱动,使得第一发热体20和第二发热体30受电发热,并传导至对应的导热板。

53.随着加热的进行,第一发热体20和第二发热体30的温度持续升高,当第一发热体

20和第二发热体30的实时温度达到预设温度阈值时,控制电路15控制第一加热电路11和第二加热电路12关断,停止供电,第一发热体20和第二发热体30停止加热并开始散热降温,当降温至预设温度阈值下时,控制电路15又控制第一加热电路11和第二加热电路12导通,如此反复,使得发热体的温度维持在预设温度阈值内,通过控制加热电路的导通和关断的时长控制发热体的加热功率,进而达到控温的目的,控温过程中不受两个发热体材质、密度等因素的影响,使得作用到导热板温度达到一致,保证直发效果。

54.其中,第一加热电路11和第二加热电路12可采用具有受控通断的开关器件或者开关电路,例如继电器、开关管、可控硅等,具体结构不限,优选地,如图2至4所示,第一加热电路11包括第一可控硅tr1,第二加热电路12包括第二可控硅tr2,可控硅只有开或关两种状态,通过开和关的时间长短来控制加热功率,如在升温阶段一直长开,在恒温阶段开300ms,关1000ms,整个周期就是1300ms,通过这种开和关的时间长短配出不同的控制功率,进而控制温度。

55.同时,第一温度检测电路13和第二温度检测电路14的结构、设置位置以及连接方式可根据第一发热体20和第二发热体30的类型和结构对应设置,可贴设于对应的发热体上,或者临近设置,还可直接与发热体对应连接,根据阻值变化进行温度检测。

56.控制电路15可采用微处理器、单片机、中央处理器等处理器以及对应的外围元器件,具体结构不限。

57.预设温度阈值可为一个或者多个温度值,或者温度区间,例如100度至180度之间,预设温度阈值的数值具体根据用户选择和直发需求对应设置。

58.如图2所示,优选地,第一发热体20和第二发热体30为mch发热体,第一温度检测电路13包括第一采样电阻rc1,第二温度检测电路14包括第二采样电阻rc2;

59.电源输入端vin、第一采样电阻rc1、第一加热电路11和第一发热体20依次连接,第一采样电阻rc1的两端还分别与控制电路15的信号端连接;

60.电源输入端vin、第二采样电阻rc2、第二加热电路12和第二发热体30依次连接,第二采样电阻rc2的两端还分别与控制电路15的信号端连接。

61.本实施例中,当第一发热体20和第二发热体30为mch发热体时,根据mch的电阻值与mch的温度成近似线性正比关系,也就是说当mch温度升高的时候,mch电阻值也会相应的增大的特性,在第一发热体20和第二发热体30的电源回路中串接对应的第一采样电阻rc1和第二采样电阻rc2,实现温度的间接采集,随着加热进行,mch发热体的电阻值发生改变,因此,采样电阻的端电压变化,控制电路15通过检测采样电阻的端电压变化即可确定当前mch发热体的电阻值以及对应的温度,并根据温度的大小控制第一加热电路11和第二加热电路12的通断,实现精准测温和控温。

62.在另一个实施例中,第一温度检测电路13和第二温度检测电路14还可通过热敏元件贴设测温,如图3所示,第一发热体20和第二发热体30同为mch发热体、ptc发热体、发热丝和发热膜中的一者,第一温度检测电路13包括第一热敏元件ntc1和第一电阻r1,第二温度检测电路14包括第二热敏元件ntc2和第二电阻r2;

63.第一热敏元件ntc1贴设于第一发热体20,第一电阻r1的第一端与正电源端连接,第一电阻r1的第二端与第一热敏元件ntc1的第一端共接构成第一温度检测电路13的信号端,第一热敏元件ntc1的第二端接地;

64.第二热敏元件ntc2贴设于第二发热体30,第二电阻r2的第一端与正电源端连接,第二电阻r2的第二端与第二热敏元件ntc2的第一端共接构成第二温度检测电路14的信号端,第二热敏元件ntc2的第二端接地。

65.工作时,随着加热进行,第一发热体20和第二发热体30的温度发生改变,此时,第一热敏元件ntc1和第二热敏元件ntc2的电阻变化,控制电路15通过检测第二热敏元件ntc2的端电压变化即可确定当前发热体对应的温度,并根据温度的大小控制第一加热电路11和第二加热电路12的通断,实现精准测温和控温。

66.其中,第一热敏元件ntc1和第二热敏元件ntc2可为正温度系数的热敏元件或者负温度系数的热敏元件,例如ntc热敏电阻等结构。

67.优选地,当第一发热体20和第二发热体30为mch发热体时,除了采用采样电阻串联的方式进行测温,还可通过进一步增加热敏元件实现进一步测温,提高测温精度,如图4所示,第一温度检测电路13还包括第三热敏元件ntc3和第三电阻r3,第二温度检测电路14还包括第四热敏元件ntc4和第四电阻r4;

68.第三热敏元件ntc3贴设于第一发热体20,第三电阻r3的第一端与正电源端连接,第三电阻r3的第二端与第三热敏元件ntc3的第一端和控制电路15的信号端互连,第三热敏元件ntc3的第二端接地;

69.第四热敏元件ntc4贴设于第二发热体30,第四电阻r4的第一端与正电源端连接,第四电阻r4的第二端与第四热敏元件ntc4的第一端和控制电路15的信号端互连,第四热敏元件ntc4的第二端接地。

70.随着加热进行,mch发热体的电阻值发生改变,因此,采样电阻的端电压变化,控制电路15通过检测采样电阻的端电压变化即可确定当前mch发热体的电阻值以及对应的温度,同时,第三热敏元件ntc3和第四热敏元件ntc4的电阻变化,控制电路15通过检测第三热敏元件ntc3和第四热敏元件ntc4变化即可确定当前发热体对应的温度,并根据两部分温度检测结构确定最终发热体的温度的大小,并控制第一加热电路11和第二加热电路12的通断,实现精准测温和控温。

71.其中,第三热敏元件ntc3和第四热敏元件ntc4可为正温度系数的热敏元件或者负温度系数的热敏元件,例如ntc热敏电阻等结构。

72.如图5所示,本实用新型还提出一种直发器电路100,该直发器电路100包括电源电路60和直发器的控温电路10,该直发器的控温电路10的具体结构参照上述实施例,由于本直发器电路100采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。其中,电源电路60与直发器的控温电路10电性连接。

73.本实施例中,电源电路60用于提供工作电源至直发器的控温电路10,即输出工作电源至控温电路10中的电源输入端vin,以提供对应的工作电源至发热体,电源电路60还输出对应类型的工作电源至直发器内部的其他模块,例如显示屏,控制器等。

74.电源电路60的结构以及输出的工作电源的类型可根据供电需求对应设置,例如整流降压电路、整流逆变电路、升降压电路等,具体结构不限。

75.如图6所示,优选地,直发器电路100还包括用于输入预设温度阈值、以及控制直发器电路100开启和关断的手动控件70;

76.手动控件70与直发器的控温电路10和或电源电路60对应连接。

77.本实施例中,手动控件70可为按钮、触控屏、旋钮等控件结构,通过手动控件70,用户可输入所需加热的预设温度阈值,以及对直发器的工作状态进行手动开关机、待机、调温等操作。

78.同时,为了直观显示直发器的工作状态,请继续参阅图6,优选地,直发器电路100还包括用于显示直发器电路100的工作参数和工作状态的显示电路80;

79.显示电路80与直发器的控温电路10和或电源电路60对应连接,通过显示电路80可对直发器的开关机状态、加热温度等状态进行查看确认。

80.显示电路80可为显示屏、或者由多个led灯组成的led显示单元,具体结构不限,当为显示屏时,还可与手动控件70组成触控屏,实现一体设计。

81.如图7所示,本实用新型还提出一种直发器,该直发器包括第一导热板40、第二导热板50、第一发热体20、第二发热体30和直发器电路100,该直发器电路100的具体结构参照上述实施例,由于本直发器采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述,其中,第一导热板40贴设于第一发热体20,第二导热板50贴设于第二发热体30,直发器电路100分别与第一发热体20和第二发热体30分别对应电性连接。

82.本实施例中,直发器电路100实现对第一发热体20和第二发热体30分别供电以及控温,实现分开调节,减少因发热体材质造成的控温影响,提高控温精度,第一导热板40和第二导热板50可采用对应的传热结构,优选地,第一导热板40和第二导热板50同为铝板和陶瓷板中的一者,可根据成本、效果等因素选择导热板对应的材质类型。

83.以上所述实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。