1.本实用新型涉及消声技术领域,具体涉及一种适用于暖通系统风口的消声结构。

背景技术:

2.暖通系统风口处会伴有噪声,影响室内环境。对风口采取的降噪措施(如通风消声器)应尽可能保证原有气流通道有效通风截面,并减少降噪措施引起的压力损失,以保证其通风效果。现有通风消声器技术多采用多孔吸声材料制成的阻性消声器,将其安装于进、排风口处或气流通道内,从而降低进、排风口处噪声,其在中高频段的消声量相对较高,但在低频段消声量明显不足。同时,消声器的长度偏大。近年来,声学超材料的发展为噪声控制特别是低频噪声控制提供了新思路。

3.公开号为cn109243419a的专利说明书中公布了一种由中央通风孔和四周多个迷宫型走道构成的通风隔声结构,通过设计不同长度的声腔流道,实现在宽频范围内的隔声性能,但该结构中迷宫走道占据空间较大,通风性能欠佳。公开号为cn112435646a的专利说明书中公布了一种由中央通风孔和外围带有空腔的壳结构组成的回字形隔声器,其中央通风通道侧壁由配有多个重物的薄膜构成,通过对薄膜本征频率进行选择,阻隔通道内声波的传播。然而,薄膜材料存在易磨损、结构强度有限和应力难以长时间维持等问题。公开号为cn110822206a的专利说明书中公布了一种高效通风的吸声结构,包括两个并排对称设置的分裂管谐振腔,适用于低频声的高效吸收,但吸声频带较窄。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种适用于暖通系统风口的紧凑型消声结构,在实现高性能消声的同时,保持原有通风效果。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种适用于暖通系统风口的消声结构,所述消声结构由若干个消声单元合围而成,合围的中心为通风口;

7.所述消声单元包括外层吸声结构和设置于外层吸声结构内的内层吸声结构;所述外层吸声结构包括封闭壳体,所述封闭壳体内形成第一背腔,封闭壳体贴近通风口一侧为微穿孔板;

8.所述内层吸声结构包括若干间隔分布、开口朝向通风口的半封闭壳体,相邻半封闭壳体之间形成狭缝,若干半封闭壳体位于微穿孔板侧设置有用以形成第二背腔的封闭板。

9.根据气流噪声的频谱特性,设计消声单元,各结构参数包括微穿孔板的厚度、穿孔孔径和穿孔率以及第一背腔深度,狭缝结构缝宽和长度、第二背腔深度等。狭缝结构缝宽和长度可通过改变半封闭壳体间距和高度调节。通过调节消声单元的结构参数,使得上述两种共振吸声结果(微穿孔板吸声结构和狭缝吸声结构)的固有频率与需控制的气流噪声频率相近。

10.当声波入射到消声单元上时,微穿孔板穿孔孔颈中和狭缝中的空气柱由于共振而产生强烈振动,空气柱与孔颈侧壁、狭缝侧壁摩擦而消耗声能量,从而实现对两个频点及其附近频率噪声的高效消声。

11.作为优选,所述内层吸声结构包括多行间隔分布的半封闭壳体,相邻行的相邻半封闭壳体之间也形成所述狭缝,各行对应的第二背腔相通。

12.作为优选,所述半封闭壳体的顶部向下凹陷形成开口背向微穿孔板的凹槽。

13.凹槽深度与半封闭壳体的高度相近或相同,这样可形成多个卷曲型通道,从微孔板入射的声波传播至不同凹槽,具有不同的声程,经凹槽反射形成反射波,同一凹槽形成的沿不同方向传播的反射波在第一背腔内相遇或与相应波长的入射波相遇,当两列声波的声程差若为目标频率对应波长的1/2,可通过相消干涉形成的涡流消耗对应频率声波的声能。同时,设计凹槽深度为需控制噪声频率对应波长的1/4,声波通过凹槽开口进入凹槽,若声波在凹槽底部反射并返回开口处所经历的声程差正好为目标频率对应波长的1/2,则该频率声波在凹槽开口处产生相消干涉,声能量降低,可进一步提高所述消声单元的消声性能,展宽其消声频带。

14.作为优选,所述半封闭壳体的开口可通过设置在开口位置的底板予以封闭,所述底板上设置有一个及以上的通孔。

15.半封闭壳体具体为长方体形或其他封闭的形状结构,临近通风口的面开孔,可额外引入多个并联的亥姆霍兹共振腔,进一步提高其消声性能。

16.作为优选,所述通风口处设置有将通风口均匀分隔的隔断,所述隔断由背向叠合的消声单元组成。

17.具体可以根据通风口实际尺寸增加隔断,以提高消声结构的上限截止频率。

18.作为优选,所述内层吸声结构与封闭壳体的各内壁间距相等。

19.作为优选,所述外层吸声结构和内层吸声结构均采用铝合金、不锈钢或塑料;如钢板或亚克力板等刚性材料。

20.本实用新型的有益效果:

21.本消声结构可在实现高性能消声的同时,几乎不降低原有风口通风效果(通风量和风速)。同时,所述消声结构紧凑,在所述消声单元中集成有微穿孔板共振吸声结构、多个并联的狭缝共振吸声结构、具有不同声程的多个卷曲型声学通道、多个并联的亥姆霍兹共振腔等,在确保低频消声效果的同时,实现宽频带消声。

附图说明

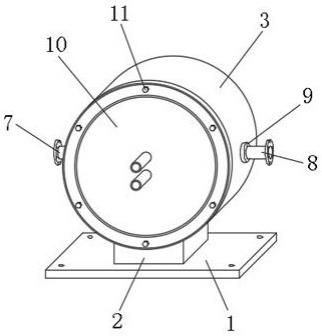

22.图1为本实用新型的结构示意图;

23.图2为本实用新型消声单元的结构示意图;

24.图3为本实用新型消声单元的剖面图;

25.图4为半封闭壳体内置凹槽的示意图;

26.图5为包括多行半封闭壳体的内层吸声结构示意图;

27.图6为二自由度质量弹簧系统示意图;

28.图7为暖通风口处噪声频谱;

29.图8为本实用新型消声结构吸声系数仿真计算结果示意图;

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.如图1-3所示,一种适用于暖通系统风口的消声结构,消声结构由四个消声单元1合围成回字型,合围的中心为通风口。

32.消声单元1包括外层吸声结构和设置于外层吸声结构内的内层吸声结构;外层吸声结构包括封闭壳体11,封闭壳体11内形成第一背腔111,封闭壳体11贴近通风口一侧为微穿孔板112;

33.内层吸声结构包括若干间隔分布、开口朝向通风口的半封闭壳体12,相邻半封闭壳体12之间形成狭缝121,若干半封闭壳体12位于微穿孔板112侧设置封闭板122,封闭板122与若干半封闭壳体12之间形成第二背腔123;具体地,封闭板122可以通过两侧半封闭壳体12的侧壁向下延伸后再相内侧延伸闭合,前后侧借助封闭壳体11的内壁完成封闭;或通过在若干半封闭壳体12外(除顶部)设置外框架,以形成第二背腔123。其中,外层吸声结构和内层吸声结构可由钢板或亚克力板等刚性材质制作而成。

34.在一些实施例中,如图4所示,半封闭壳体12的顶部向下凹陷形成开口背向微穿孔板112的凹槽124,这样可形成多个卷曲型通道,可进一步提高所述消声单元1的消声性能,展宽其消声频带。其中,凹槽124的宽度d大于5mm。

35.在一些实施例中,半封闭壳体12的开口通过设置在开口位置的底板(未示出)予以封闭,底板上设置有一个及以上的通孔,这样可额外引入多个并联的亥姆霍兹共振腔,进一步提高其消声性能。

36.在一些实施例中,如图5所示,内层吸声结构包括多行间隔分布的半封闭壳体12,相邻行的相邻半封闭壳体12之间也形成狭缝121,各行对应的第二背腔123相通;具体地,通过设置外框架,已实现第二背腔123的相通;或者每行半封闭壳体12外设置独立的外框架,使得各行对应的第二背腔123独立。

37.在一些实施例中,可以根据通风口实际尺寸增加隔断,以将通风口均匀分隔,隔断由背向叠合的消声单元1组成,以提高消声结构的上限截止频率。

38.消声单元1可等效为经典的二自由度质量弹簧系统,如图6所示,其等效刚度分别为k1和k2,等效质量分别为m1和m2。假设k1=k2=2k0,k0为单自由度质量弹簧系统的等效刚度,系统的固有频率fi(i=1,2)可表示为

[0039][0040][0041]

当入射声波频率与系统固有频率fi相等时,孔颈中和狭缝间的空气柱由于共振而产生剧烈振动,在振动中,空气柱与孔颈侧壁、狭缝侧壁摩擦而消耗声能量。

[0042]

根据实际测得的暖通风口处噪声频谱,如图7所示,风口处辐射的噪声主要为中低

频噪声,声压级在1khz附近达到峰值。以降低所述噪声为目标,设计消声结构参数。如图3所示,微穿孔板112板厚t为0.5mm,穿孔孔径r2为0.6mm,穿孔率为0.01;第一背腔111宽度l为200mm,深度d1为60mm。半封闭壳体12宽度r1为18mm,高度l为20mm;第二背腔123深度d2为40mm。内层吸声结构与封闭壳体11的各内壁间距相等,间距s为10mm。消声单元1的高度为70mm。

[0043]

为验证本消声结构的消声性能,采用comsol multiphysics 5.5对消声单元1进行仿真计算,计算结果见图8。由图8可知,所述消声结构在中低频范围内具有良好的消声性能,在400hz和1khz附近具有较高的吸声系数,吸声系数均大于0.95,可见,该消声结构可在宽频范围内有效降低风口处的中低频噪声。

[0044]

尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。