1.本实用新型涉及一种建筑结构,具体涉及一种外包复材缠绕管双钢管混凝土节点。

背景技术:

2.复材-混凝土-钢双壁空心管构件是滕锦光教授提出的一种组合构件,由外部的复材缠绕管、内部的钢管及两者之间的夹层混凝土组成,具有耐腐蚀性能好、抗震能力强的优点。该组合构件中的复材管、钢管不仅作为构件的受力部件,还可用作浇筑夹层混凝土的模板,实现免模施工,简化施工流程、节约施工成本。

3.然而,如何实现不同复材-混凝土-钢双壁空心构件之间的可靠连接,是限制其大规模工程应用的重大技术难题。有学者提出了一种用于此类构件连接的节点及其建造方法,为解决该问题提供了一种可行的技术方案。该方法首先将主杆的复材管在需要与支杆连接的对应位置开孔,然后套入主杆的钢管。随后,需通过调整主杆钢管的位置,将主杆与支杆连接的部位移动到开孔处,再通过焊接等方式将支杆钢管与主杆钢管连接。重复此过程,直到所有支杆钢管均与主杆钢管连接。最后将各支杆的复材管套在各支杆的钢管外侧,在需要的区域(如钢管连接段)补充浇筑混凝土,完成节点的建造。

4.上述方法虽然可以实现部分简单节点的连接(如平面节点),但其技术不足之处也是显而易见的:其一,上述建造方法需要多次调整主杆内钢管层的相对位置,并临时固定以连接支杆内钢管层到主杆内钢管层,工序繁琐。在支杆数量较多的时候,该问题尤其突出。其二,该节点的连接形式受到建造方法的限制。在建造过程中,为接长已连接至主杆钢管上的支杆钢管,需要在主杆复材管上预留洞口,同时还要求支杆钢管只能在主杆复材管开孔的范围内移动,主杆钢管可移动范围也受到主杆复材管内空间限制,从而使得节点内支杆位置不可以任意设置,否则将无法建造;以上技术不足表明,该方法在建造空间节点(各杆件轴线不共面)或是具有多根杆件的平面节点(各杆件轴线共面)等复杂结构节点时,施工过程将十分困难,甚至是不可能实现的。

5.现有的复材管生产工艺(如缠绕工艺、手糊工艺)已经可以实现在外形复杂模具表面直接缠绕制作复材管,因此,可以使用更易于加工制作的钢构件制成所需要节点的外形,然后以此为模具在钢构件外表面直接缠绕制作复材管。

技术实现要素:

6.针对现有技术中存在的技术问题,本实用新型的目的是:提供一种拼接方便,施工工艺简单,易于加工制造的外包复材缠绕管双钢管混凝土节点。

7.为了达到上述目的,本实用新型采用如下技术方案:

8.一种外包复材缠绕管双钢管混凝土节点,包括主构件、至少一个副构件,主构件的结构与副构件的结构相同,均包括从外向内依次设置的复材缠绕管层、外钢管层、混凝土层和内钢管层;混凝土层通过浇筑的形式设置在内钢管层和外钢管层之间;外钢管层和内钢

管层之间设置有多个连接部件,连接部件将内钢管层和外钢管层固定连接形成双钢管节段;副构件的双钢管节段与主构件的双钢管节段外钢管外侧壁固定连接。

9.作为一种优选,连接部件选用纵向加劲肋、横向加劲肋、焊钉中的一种或多种组合;主构件中,多个连接部件沿内钢管层的外侧周向分布连接内钢管层和外钢管层的钢管;副构件中,多个连接部件沿内钢管层的外侧周向分布,多个连接部件均位于内钢管层远离主构件的一端部,并连接内钢管层和外钢管层的钢管;主构件与副构件的连接处,主构件的内钢管层和外钢管层之间设置多个连接部件。设置在主构件与副构件连接处的连接部件,不仅起到固定主构件内外钢管的作用,还可将副构件传来的荷载传递到主构件内钢管,使内外钢管协同受力,起到加强节点、增强节点整体性的作用。

10.作为一种优选,副构件的内钢管层和外钢管层均与主构件的外钢管层通过焊接、铆接或栓接固定连接。

11.作为一种优选,主构件的内钢管层的钢管内侧为空腔或填充混凝土。

12.作为一种优选,主构件中及副结构中,内钢管层和外钢管层的钢管轴线相同或不同,主构件及副构件的内钢管层的钢管轴线为直线或曲线,主构件及副构件的外钢管层的钢管轴线为直线或曲线。

13.作为一种优选,多个副构件的双钢管节段与主构件的双钢管节段外侧壁固定连接时,主构件与多个副构件的双钢管节段的轴线共面或异面。

14.作为一种优选,主构件及副构件的内钢管层中,钢管的截面形状为圆形、椭圆形或多边形;主构件及副构件的外钢管层中,钢管的截面形状为圆形、椭圆形或多边形;主构件及副构件的内钢管层和外钢管层的钢管截面轮廓相同或不同。

15.作为一种优选,复材缠绕管层通过缠绕管工艺缠绕于在主构件和副构件的外钢管层的外侧,或通过手糊工艺缠绕于在主构件和副构件的外钢管层的外侧。

16.一种外包复材缠绕管双钢管混凝土节点的制备方法,包括如下步骤:

17.s1:将主构件的内钢管层、外钢管层用连接部件固定连接形成双钢管节段;

18.s2:将副构件的内钢管层固定在主构件的双钢管节段的外钢管层外侧连接处,并在副构件内钢管层外侧固定连接部件;

19.s3:将副构件的外钢管层固定在主构件的双钢管节段的外钢管层外侧连接处,并将其内侧与步骤s2所述连接部件固定,形成双钢管节点;

20.s4:将步骤s3形成的双钢管节点作为模板,在主构件和副构件的外钢管层的外侧缠绕纤维制作复材缠绕管层;

21.s5:将步骤s4形成的的外包复材缠绕管层的双钢管节点作为模具,在主构件的内钢管层和外钢管层之间浇筑混凝土层,在副构件的内钢管层和外钢管层之间浇筑混凝土层。

22.作为一种优选,步骤s5中,将步骤s4形成的外包复材缠绕管层的双钢管节点作为模具替换为将步骤s3形成的双钢管节点作为模具,在主构件的内钢管层和外钢管层之间浇筑混凝土层,在副构件的内钢管层和外钢管层之间浇筑混凝土层;

23.步骤s4中,将步骤s3形成的双钢管节点作为模板替换为将上述步骤s5中已经浇筑混凝土层的双钢管节点作为模板,在主构件和副构件的外钢管层的外侧缠绕纤维制作复材缠绕管层。

24.总的说来,本实用新型具有如下优点:

25.1.本实用新型施工工艺简单,且利于工业化生产。本实用新型无需在复材缠绕管层上开洞、无需多次调整并临时固定节点区主杆(主构件)及支杆(副构件)内钢管层的位置,只需用连接部件固定内钢管层、外钢管层后,利用缠绕工艺或手糊工艺直接在外钢管层外侧制作复材缠绕管层,然后以一体化的外包复材缠绕管层的双钢管节点作为模板,在内钢管层和外钢管层之间或内钢管层内部浇筑混凝土。上述工序均基于现有技术基础,大大简化了使用复材缠绕管层的组合构件结构节点建造难度,本实用新型在尺寸标准化后,可以直接在工厂生产,有利于实现土木工程结构部件从“建造”到“制造”的转变,提升建筑行业工业化水平。

26.2.本实用新型能基于现有钢结构连接技术实现复杂节点(如空间节点)的可靠建造。与现有技术相比,由于钢管易于加工、连接技术成熟、可靠、可操作性强,可以通过焊接、铆接、栓接等连接方式实现可靠连接。将双钢管节段制作为各种复杂的节点形式(如空间节点),然后以双钢管节段作为模板,在外钢管层外侧缠绕复材管层、在内钢管层和外钢管层之间或内钢管层内部浇筑混凝土,可以很容易地制造现有技术无法制造的复杂节点。

27.与现有的在节点区将复材缠绕管层约束双钢管节段混凝土柱转换为钢管混凝土,然后基于钢管混凝土的节点连接技术相比,本实用新型无需在节点区进行结构形式转换,不仅建造工艺简单,而且在节点区也实现了复材缠绕管层对内侧钢结构及混凝土的覆盖,实现了耐腐蚀保护,更加适合应用于腐蚀环境中的墩、柱结构、桁架结构、空间网架结构、拱结构。

28.与现有的采用纤维增强复合材料加固金属管节点的方法相比,本实用新型主要有以下不同。首先,用途不同:所述加固金属节点是一种采用纤维增强复合材料的加固方法,旨在用于加固既有的钢管结构尤其是节点区域,而本实用新型旨在作为结构体系的一部分用于新建结构。其次,所述加固金属节点与本实用新型在构造及受力方面明显不同:所述加固金属节点仅仅是在金属节点区钢管外部粘贴纤维增强复合材料以加固节点区,而本实用新型从外至内包含外包复材缠绕管层的外钢管层、混凝土层及内钢管层,由于采用了类似三明治夹芯的结构,本实用新型的承载能力及刚度明显高于所述的加固金属节点。最后,本实用新型三种材料形成了功能相互支持,在功能方面形成了1 1 1》3的效果:外钢管层作为模板,为制作复材缠绕管层提供了方便,外包复材缠绕管层的外钢管层形成一体后,与内钢管层一起为混凝土层提供约束作用,能提升被约束混凝土层的强度及变形能力;混凝土层抑制了外钢管层的向内屈曲及内钢管层的向外屈曲,外包复材缠绕管层约束了外钢管层的向外屈曲,使在受压时本实用新型中内钢管层、外钢管层的材料利用率更高。而在所述加固金属节点中,纤维增强复合材料的功能仅在于对节点区钢结构受力性能及耐腐蚀性能进行增强,是一种功能的叠加。

29.与现有的各类复合材料与混凝土组合结构的梁柱节点相比,本实用新型的制作工艺不同:前者需要在复材缠绕管层上开洞用于穿插梁内的起增强作用的复合材料型材,同时便于浇筑混凝土及布置加劲措施,总体而言,所述节点构造比较复杂,当节点的支杆(副构件)比较多时,制作起来工序较多,开洞对复材缠绕管层的破坏比较严重,节点区的整体性及受力性能受到一定影响;而本实用新型是以外钢管层作为模板,将复材缠绕管层直接一体化制作于所述外钢管层外侧,并与内钢管层一起,形成浇筑混凝土层的模板,因此本实

用新型制作工艺更加简单,应用更加方便,受力性能更好。其次,所述梁柱节点与本实用新型在功能及应用范围上存在差异:所述梁柱节点旨在连接使用复材管与复材型材的柱与梁,形成梁柱节点;本实用新型可以独立制作然后作为结构体系连接部件使用,也可以直接用于实现梁柱节点连接,还可用于更加复杂的平面、空间节点连接。最后,所述梁柱节点一般采用实心结构,而本实用新型在节点区可以采用空心构造,节省材料、结构更轻,作为结构体系连接部件使用时,运输及安装更方便。

附图说明

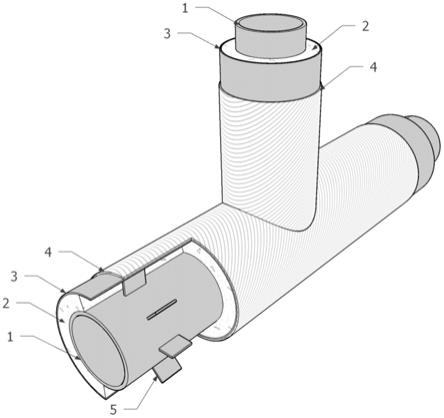

30.图1为一个主构件和一个副构件组成的一种外包复材缠绕管双钢管混凝土节点的立体图。

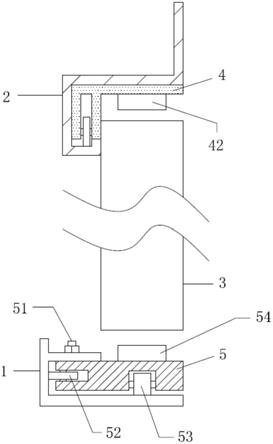

31.图2a为一个主构件和两个副构件组成的一种外包复材缠绕管双钢管混凝土节点的立体图。图2b为图2a中主构件与副构件连接处的主构件剖面图。

32.图3a-3c为内钢管层、外钢管层通过连接部件连接的示意图。图3a为采用横向加劲肋连接,图3b为采用纵向加劲肋连接,图3c为采用焊钉连接。

33.图4a-4g为一种外包复材缠绕管双钢管混凝土节点制作过程示意图。图4a为在主构件内钢管层外侧固定连接部件,图4b为将主构件的外钢管层固定在连接部件上,图4c为将副构件的内钢管层固定在主构件外钢管层外侧,并在副构件内钢管层外侧固定连接部件,图4d为将副构件外钢管层与内钢管层的钢管通过副构件连接部件连接固定,并将副构件外钢管层与主构件外钢管层连接,图4e为主构件、副构件外钢管层外侧用缠绕管工艺缠绕制作复材缠绕管层,图4f为安装混凝土浇筑挡板并浇筑混凝土层,图4g为拆除混凝土浇筑挡板完成节点制作。

34.图5为实施例一的示意图。

35.图6为实施例二的示意图。

36.图7为实施例三的示意图。

37.图8为实施例四的示意图。

38.其中,1为内钢管层,2为混凝土层,3为外钢管层,4为复材缠绕管层,5为连接部件,6为混凝土浇筑挡板,7为空腔。

具体实施方式

39.下面将结合具体实施方式来对本实用新型做进一步详细的说明。

40.实施例一

41.一种外包复材缠绕管双钢管混凝土节点,包括主构件、至少一个副构件,主构件的结构与副构件的结构相同,均包括从外向内依次设置的复材缠绕管层、外钢管层、混凝土层和内钢管层;混凝土层通过浇筑的形式设置在内钢管层和外钢管层之间;外钢管层和内钢管层之间设置有多个连接部件,连接部件将内钢管层和外钢管层固定连接形成双钢管节段;副构件的双钢管节段与主构件的双钢管节段外钢管外侧壁固定连接。

42.本实施例中,在内钢管层和外钢管层之间浇筑混凝土层之前,在内钢管层和外钢管层的端部安装混凝土浇筑挡板。

43.连接部件选用纵向加劲肋、横向加劲肋、焊钉中的一种或多种组合;主构件中,多

个连接部件沿内钢管层的外侧周向分布连接钢管层和外钢管层的钢管;副构件中,多个连接部件沿内钢管层的外侧周向分布,多个连接部件均位于内钢管层远离主构件的一端部,并连接内钢管层和外钢管层的钢管;主构件与副构件的连接处,主构件的内钢管层和外钢管层之间设置多个连接部件。横向加劲肋为平板结构,横向加劲肋的厚度方向与内钢管层的轴向平行;主构件与副构件连接处,主构件的内外钢管之间设置多个连接部件。纵向加劲肋为平板结构,纵向加劲肋的厚度方向与内钢管层的轴向垂直。

44.副构件的内钢管层和外钢管层均与主构件的外钢管层通过焊接固定连接。

45.主构件的内钢管层的钢管内侧为空腔或填充混凝土。

46.主构件中及副结构中,内钢管层和外钢管层的钢管轴线相同或不同,主构件及副构件的内钢管层的钢管轴线为直线或曲线,主构件及副构件的外钢管层的钢管轴线为直线或曲线。

47.多个副构件的双钢管节段与主构件的双钢管节段外侧壁固定连接时,主构件与多个副构件的双钢管节段的轴线共面或异面。

48.主构件及副构件的内钢管层中,钢管的截面形状为圆形、椭圆形或多边形;主构件及副构件外钢管层中,钢管的截面形状为圆形、椭圆形或多边形;主构件及副构件的内钢管层和外钢管层的钢管截面轮廓相同或不同。

49.复材缠绕管层通过缠绕管工艺缠绕于在主构件和副构件的外钢管层的外侧,或通过手糊工艺缠绕于在主构件和副构件的外钢管层的外侧。

50.一种外包复材缠绕管双钢管混凝土节点的制备方法,包括如下步骤:

51.s1:将主构件的内钢管层、外钢管层用连接部件固定连接形成双钢管节段;

52.s2:将副构件的内钢管层固定在主构件的双钢管节段的外钢管层外侧连接处,并在副构件内钢管层外侧固定连接部件;

53.s3:将副构件的外钢管层固定在主构件的双钢管节段的外钢管层外侧连接处,并将其内侧与步骤s2所述连接部件固定,形成双钢管节点;

54.s4:将步骤s3形成的双钢管节点作为模板,在主构件和副构件的外钢管层的外侧缠绕纤维制作复材缠绕管层;

55.s5:将步骤s4形成的的外包复材缠绕管层的双钢管节点作为模具,在主构件的内钢管层和外钢管层之间浇筑混凝土层,在副构件的内钢管层和外钢管层之间浇筑混凝土层。

56.一种外包复材缠绕管双钢管混凝土节点的制备方法,还可包括如下步骤:

57.步骤s5中,将步骤s4形成的外包复材缠绕管层的双钢管节点作为模具替换为将步骤s3形成的双钢管节点作为模具,在主构件的内钢管层和外钢管层之间浇筑混凝土层,在副构件的内钢管层和外钢管层之间浇筑混凝土层;

58.步骤s4中,将步骤s3形成的双钢管节点作为模板替换为将上述步骤s5中已经浇筑混凝土层的双钢管节点作为模板,在主构件和副构件的外钢管层的外侧缠绕纤维制作复材缠绕管层。

59.主构件的内钢管层的钢管内侧为空腔或填充混凝土。

60.本实施例中,一种外包复材缠绕管双钢管混凝土节点用作桥梁结构的桥墩-盖梁节点。

61.本实施例中,一种外包复材缠绕管双钢管混凝土节点由一个主构件和一个副构件组成。

62.本实施例中,主构件的内钢管层的内侧不填充混凝土层,副构件的内钢管层的内侧不填充混凝土层。

63.本实施例中,内钢管层、外钢管层之间的混凝土层,在制作外包复材缠绕管层之后填充。

64.本实施例中,外包复材缠绕管双钢管混凝土节点为平面节点(主构件与副构件的双钢管节段的轴线共面)。

65.本实施例中,主构件的外钢管层及内钢管层的轴线相同,均为直线;副构件的外钢管层及内钢管层的轴线相同,均为直线。

66.本实施例中,主构件和副构件的内钢管层、外钢管层的截面形状不同。副构件(作为桥墩一部分)的内钢管层、外钢管层截面形状均为圆形,主构件(作为盖梁的一部分)的内钢管层、外钢管层截面形状均为矩形。

67.本实施例中,所述一种外包复材缠绕管双钢管混凝土节点作为桥梁结构体系的一部分与其他结构部件一起施工建造。具体而言,可将已经外包复材缠绕管层的主构件双钢管节段通过焊接的方式与盖梁的钢结构或钢筋连接,已经外包复材缠绕管层的副构件的双钢管节段通过焊接的方式与桥墩中的钢结构或钢筋连接,将副构件与桥墩部分的混凝土一起一次或多次浇筑,将主构件的混凝土层与盖梁的混凝土一起一次或分多次浇筑。一次性浇筑时,需要在盖梁、桥墩及混凝土层的模板(如外包复材缠绕管层的双钢管节段)上预留灌浆孔及排气孔,待浇筑完成后再做封闭及局部加固处理。

68.实施例二

69.本实施例中,一种外包复材缠绕管双钢管混凝土节点用作刚架结构n形节点。

70.本实施例中,一种外包复材缠绕管双钢管混凝土节点由一个主构件和两个副构件(即弦杆、竖腹杆、斜腹杆)在节点区组成。

71.本实施例中,主构件的内钢管层的钢管内侧不填充混凝土层,副构件的内钢管层的钢管内侧不填充混凝土层。

72.本实施例中,主构件和副构件的内钢管层、外钢管层之间的混凝土层,在制作外包复材缠绕管层之后填充。

73.本实施例中,外包复材缠绕管双钢管混凝土节点为平面节点(主构件与副构件的双钢管节段的轴线共面)。

74.本实施例中,主构件的外钢管层及内钢管层的轴线相同,均为直线;副构件的外钢管层及内钢管层的轴线相同,均为直线。

75.本实施例中,主构件和副构件的截面形状相同,主构件和副构件的内钢管层、外钢管层截面形状均为圆形,且弦杆区(主构件)的钢管直径比腹杆区(副构件)的钢管直径大。

76.本实施例中,一种外包复材缠绕管双钢管混凝土节点作为独立结构部件单独预制,制备完成后作为结构连接部件用于连接其他结构构件。

77.本实施例中,一种外包复材缠绕管双钢管混凝土节点通过如下工艺制作:将弦杆(主构件)的内钢管层、外钢管层用连接部件固定形成双钢管节段,并将竖腹杆(副构件)、斜腹杆(副构件)部分的内钢管层通过焊接固定到弦杆(主构件)的外钢管层外侧壁,然后将竖

腹杆(副构件)、斜腹杆(副构件)的外钢管层通过焊接固定到弦杆(主构件)的外钢管层外侧壁,并通过连接部件将2个副构件的外钢管层内侧分别与其内钢管层外侧焊接连接,以形成双钢管节点(n形),然后以上述双钢管节点作为模板在外钢管层外侧缠绕制作一层复材缠绕管层,最后将外包复材缠绕管层的双钢管节点作为模具,在两钢管之间浇筑混凝土层。

78.本实施例未提及部分同实施例一。

79.实施例三

80.本实施例中,一种外包复材缠绕管双钢管混凝土节点用作拱桥结构的拱肋空间节点。

81.本实施例中,一种外包复材缠绕管双钢管混凝土节点由主构件和两个副构件,即主拱肋(主构件)、立柱(副构件)、横撑(副构件)在节点区连接组成。

82.本实施例中,主构件的内钢管层的钢管内侧不填充混凝土层,副构件的内钢管层的钢管内侧不填充混凝土层。

83.本实施例中,主构件和副构件的内钢管层、外钢管层之间的混凝土层,在制作外包复材缠绕管层之后填充。

84.本实施例中,外包复材缠绕管双钢管混凝土节点为空间节点(主构件与副构件的双钢管节段的轴线不共面)。

85.本实施例中,主构件的外钢管层及内钢管层的轴线相同,均为弧线;副构件的外钢管及内钢管的轴线相同,均为直线。

86.本实施例中,主构件和副构件的截面形状相同,主构件和副构件的内钢管层、外钢管层截面形状均为圆形,且拱肋部分(主构件)的钢管直径比立柱(副构件)与横撑部分(副构件)的钢管直径大。

87.本实施例中,一种外包复材缠绕管双钢管混凝土节点作为独立部件单独预制,制备完成后用于连接其他结构构件。

88.本实施例中,一种外包复材缠绕管双钢管混凝土节点通过如下工艺制作:首先将拱肋(主构件)的内钢管层、外钢管层用连接部件固定形成双钢管节段,并将立柱(副构件)及横撑(副构件)部分的内钢管层通过焊接固定到拱肋(主构件)的外钢管层外侧壁,然后将立柱(副构件)及横撑(副构件)部分的外钢管层通过焊接固定到拱肋(主构件)的外钢管层外侧壁,并通过连接部件将2个副构件的外钢管层内侧分别与其内钢管层外侧焊接连接,以形成双钢管拱肋节点。将双钢管拱肋节点作为模具,在外钢管层外侧缠绕制作复材缠绕管层,最后将外包复材缠绕管层的双钢管拱肋节点作为模板,在主构件和副构件的内钢管层、外钢管层之间浇筑混凝土层。

89.本实施例中未提及部分同实施例一。

90.实施例四

91.本实施例中,一种外包复材缠绕管双钢管混凝土节点用作空间杆系结构空间节点。

92.本实施例中,一种外包复材缠绕管双钢管混凝土节点由主构件和四个副构件组成。

93.本实施例中,主构件的内钢管层的钢管内侧不填充混凝土层,副构件的内钢管层的钢管内侧不填充混凝土层。

94.本实施例中,主构件和副构件的内钢管层、外钢管层之间的混凝土层,在制作外包复材缠绕管层之前填充。

95.本实施例中,外包复材缠绕管双钢管混凝土节点为空间节点(主构件与副构件的双钢管节段的轴线不共面)。

96.本实施例中,主构件的外钢管层及内钢管层的轴线相同,均为直线;副构件的外钢管层及内钢管层的轴线相同,均为直线。

97.本实施例中,主构件和副构件的截面形状相同,主构件和副构件的内钢管层、外钢管层截面形状均为圆形,且弦杆区(主构件)的钢管直径比腹杆区(副构件)的钢管直径大。

98.本实施例中,一种外包复材缠绕管双钢管混凝土节点作为独立结构部件单独预制,制备完成后用于连接空间杆系结构的其他杆件。

99.本实施例中,一种外包复材缠绕管双钢管混凝土节点通过如下工艺制作:首先将主构件的内钢管层、外钢管层用连接部件固定形成双钢管节段,并将副构件的内钢管层通过焊接固定到主构件的外钢管层外侧壁,然后将副构件的外钢管层通过焊接固定到主构件的外钢管层外侧壁,并通过连接部件将4个副构件的外钢管内侧分别与其内钢管外接连接,以形成双钢管节点,然后以上述双钢管节点作为模板浇筑两钢管之间的混凝土层,最后以浇筑混凝土层的双钢管节点作为模具在外钢管层外侧缠绕制作复材缠绕管层。

100.本实施例未提及部分同实施例一。

101.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。如上述实施例中,副构件(立柱、横撑、斜撑等)可以为其他构件形式,如:钢管构件、钢管混凝土构件、复合材料约束钢管混凝土构件、复合材料约束钢管构件、复材-混凝土-钢双壁空心构件等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。