1.本实用新型涉及机动车号牌半成品生产设备技术领域,具体涉及一种脱料收料一体机。

背景技术:

2.机动车号牌规范制作已经有几十年,随着国内号牌制作集中化、自动化、信息化的推进,号牌制作工作量日趋繁重。号牌半成品(指压字机压印字号前的号牌)的制作,主要包括开卷、校平、贴膜、冲裁、脱料、收料环节。当前国内号牌半成品的生产线均采用人工辅助脱料 半自动收料的方式。具体的,在完成号牌半成品冲裁后,在脱料机的出口处,由工人将号牌接住或拽下,再人工堆叠或放入下个工位。收料过程中,随着收料卷的增大,每隔一段时间就需要人工调整收料速度,使其与整线运行速度匹配。

3.但是,这种操作方式工作强度大、效率低,无法与全自动生产线匹配。人工调速不准确,收料速度过快或过慢,容易导致拉断铝带或无法顺利脱料,影响整线运行稳定性。

4.因此,如何实现号牌半成品生产过程中的自动脱料、收料,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术,在工作强度大、效率低、无法与全自动生产线匹配,人工调速不准确等问题,提供一种脱料收料一体机。

6.本实用新型通过以下技术方案来实现上述目的:包括脱料机构、摆臂组件、收料机构、控制系统,摆臂组件安装于脱料机构内,收料机构安装于脱料机构后方;控制系统电性连接脱料机构、摆臂组件、收料机构;

7.脱料机构包括脱料机架、号牌支撑板、分离滚筒组、张紧滚筒一、张紧滚筒二,号牌支撑板安装于脱料机架上,分离滚筒组安装于号牌支撑板后侧,张紧滚筒一安装于分离滚筒组下方,张紧滚筒二安装于脱料机架的尾端;摆臂组件的一端转动安装于脱料机架上,且摆臂组件位于张紧滚筒一、张紧滚筒二之间;

8.摆臂组件包括摆臂、摆臂转轴滚筒、摆臂滚筒,摆臂转轴滚筒、摆臂滚筒分别安装于摆臂的两端;

9.收料机构包括收料机架、电机、传动组件、气涨轴,电机通过传动组件传动连接气涨轴,收料机架安装于气涨轴上。

10.作为本实用新型的进一步优化方案,传动组件包括皮带、传动轮,传动轮连接电机,传动轮通过皮带传动连接气涨轴。

11.作为本实用新型的进一步优化方案,分离滚筒组包括两个分离滚筒,所述两个分离滚筒平行设置。

12.作为本实用新型的进一步优化方案,脱料机架上设有传感器,传感器位于摆臂的运动轨迹上。

13.作为本实用新型的进一步优化方案,电机为变频减速电机。

14.作为本实用新型的进一步优化方案,收料机构还包括传感器二,传感器二安装于气涨轴上方,且传感器二电性连接控制系统。

15.作为本实用新型的进一步优化方案,脱料机架与收料机架呈对称结构。

16.与现有技术相比,本实用新型的有益效果如下:

17.通过设置摆臂与张紧轮一、张紧轮二,保证铝带始终维持合适的张紧力。

18.通过设置对称结构的脱料机架与收料机架,方便了后续设备安装方向的转换,仅需更换少量零件即可实现方向转换。

19.通过设置传感器二,实现收料圈数的检测,便于控制系统控制收料速度。

附图说明

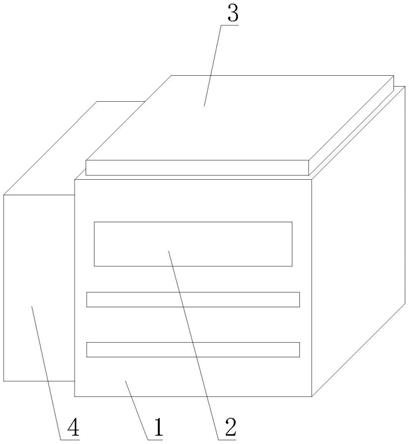

20.图1是本实用新型一种脱料收料一体机结构示意图;

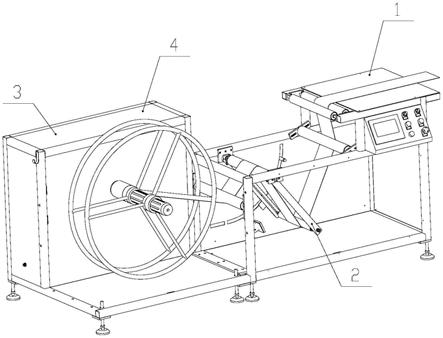

21.图2是本实用新型一种脱料收料一体机的脱料机构、摆臂组件结构示意图;

22.图3是本实用新型一种脱料收料一体机的收料机构、控制系统结构示意图;

23.1-脱料机构、2-摆臂组件、3-收料机构、4-控制系统、11-脱料机架、12-号牌支撑板、13-分离滚筒组、14-张紧滚筒一、15-张紧滚筒二、16-传感器、21-摆臂、22-摆臂转轴滚筒、23-摆臂滚筒、31-收料机架、32-电机、33-传动组件、34-气涨轴、35-传感器二、331-皮带、332-传动轮。

具体实施方式

24.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

25.实施例1

26.如图1所示的一种脱料收料一体机,包括脱料机构1、摆臂组件2、收料机构3、控制系统4,摆臂组件2安装于脱料机构1内,用于实现调节铝带的张紧度,收料机构3安装于脱料机构1后方,用于实现收集铝带。控制系统通过设置的传感器二检测收料圈数,控制收料速度始终与整线速度匹配,使得摆臂机构始终能提供足够的张紧和脱料拉力,脱料机构1顺利在脱料滚筒组位置完成脱料。上述过程全部自动进行。且脱料机架的分离滚筒后方留有较大空间,方便与输送线对接,自动将脱料后的半成品号牌送入下一工位,方便实现整线全自动运行和无人车间。

27.如图2所示,脱料机构1包括脱料机架11、号牌支撑板12、分离滚筒组13、张紧滚筒一14、张紧滚筒二15、传感器16,号牌支撑板12安装于脱料机架11上,分离滚筒组13安装于号牌支撑板12后侧,铝带在经过号牌支撑板后再进入分离滚筒组13内。张紧滚筒一14安装于分离滚筒组13下方,张紧滚筒二15安装于脱料机架11的尾端。传感器16位于摆臂21的运动轨迹上,用于检测摆臂21的运动轨迹,同时实现控制系统4对摆臂的控制。其中,分离滚筒组13包括两个分离滚筒,所述两个分离滚筒平行设置。摆臂组件2的一端转动安装于脱料机架11上,且摆臂组件2位于张紧滚筒一14、张紧滚筒二15之间。铝带首先经过分离滚桶组13,在经过张紧滚筒一14、摆臂组件2,最后从张进滚筒二15出去,进入收料机构3中。

28.摆臂组件2包括摆臂21、摆臂转轴滚筒22、摆臂滚筒23,摆臂转轴滚筒22、摆臂滚筒23分别安装于摆臂21的两端。

29.如图3所示,收料机构3包括收料机架31、电机32、传动组件33、气涨轴34、传感器二35,电机32通过传动组件33传动连接气涨轴34,收料机架31安装于气涨轴34上,传感器二35安装于气涨轴34上方,用于检测气涨轴34转动的圈数,并且将数据传递给控制系统4。其中,电机32为变频减速电机,可实现收料的控制。传动组件33包括皮带331、传动轮332,传动轮332连接电机32,传动轮32通过皮带331传动连接气涨轴34。

30.整线运行时,铝带经过号牌支撑板12上方,在分离滚筒组13位置,号牌与铝带分离,号牌通过分离滚筒组13后,可用输送带输送到下一工位。铝带往下运行,依次经过张紧滚筒一14、摆臂滚筒23、摆臂转轴滚筒22、张紧滚筒二15,最后缠绕在气涨轴34上。控制系统4通过传感器二35检测气涨轴34的旋转圈数,调整电机32转速,使收料速度始终与整线速度匹配。并通过传感器16检测摆臂21的角度,控制收料启停,将摆臂21保持在恰当的角度,使铝带始终维持合适的张紧力。

31.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定。在不脱离本实用新型设计构思的前提下,本领域普通人员对本实用新型的技术方案做出的各种变型和改进,均应落入到本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。